Todo lo que necesita saber sobre el chorro de aglutinante metálico

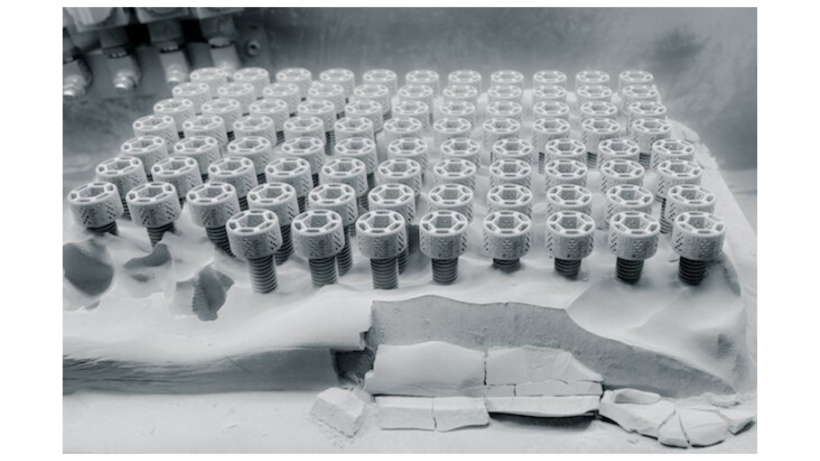

Imagen de arriba:los tornillos M5 impresos en 3D con el sistema de Digital Metal [Crédito de la imagen:Digital Metal]

El chorro de aglomerante metálico está experimentando un renacimiento. Durante la última década, muchas empresas nuevas han entrado en un modo de competencia, cada una con su propia versión de esta tecnología.

Esta actividad está impulsada en parte por muchas oportunidades lucrativas que presenta esta tecnología. Por un lado, la alta velocidad y precisión del proceso de inyección de aglutinante metálico puede ayudar a establecerlo como un nuevo método de producción de alto volumen.

Pero, ¿qué desarrollos están impulsando el éxito de esta tecnología?

Hoy veremos cómo ha evolucionado el chorro de aglomerante metálico y por qué está despegando como una nueva tecnología de fabricación.

Curiosamente, el término "Impresión 3D" fue acuñado originalmente por el MIT en referencia a la tecnología de inyección de aglutinantes metálicos.

La empresa de fabricación, Extrude Hone Corporation, obtuvo una licencia exclusiva para la tecnología del MIT en 1996. Desde entonces, la empresa ha desarrollado y comercializado sistemas de inyección de aglutinantes metálicos, con la primera impresora 3D, ProMetal RTS-300, entregada a Motorola en 1999.

ExOne, que se separó de Extrude Hone Corporation en 2005, siguió siendo la única empresa que ofrecía servicios y sistemas de inyección de aglutinante metálico hasta principios de la década de 2010. En ese momento, las primeras patentes del MIT para la tecnología comenzaron a expirar, lo que permitió que nuevas empresas ingresaran al mercado.

Desde entonces, la inyección de aglutinantes metálicos se ha reactivado con la visión de hacer que esta tecnología sea realmente adecuada para la producción en todas las industrias.

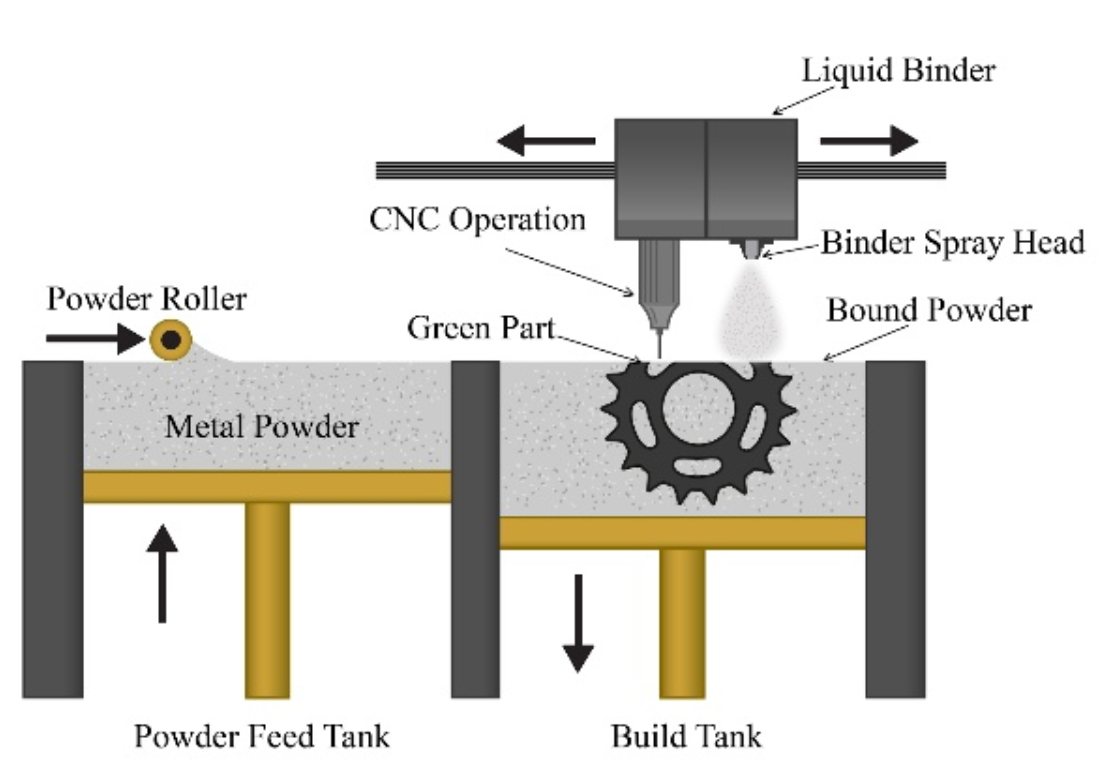

En el chorro de aglutinante metálico, se aplica selectivamente un aglutinante líquido para unir las partículas de polvo, capa por capa.

El proceso comienza esparciendo una fina capa de polvo, con los cabezales de impresión depositando estratégicamente gotitas de aglutinante en el lecho de polvo. Luego, la plancha de impresión desciende y se extiende otra capa de polvo.

El proceso se repite hasta que la pieza está completa, con el polvo no utilizado (alrededor del 95%) reciclado.

Con el chorro de aglutinante de metal, las piezas que se acaban de imprimir permanecen en un estado verde frágil y requerirán un procesamiento posterior posterior, como sinterización e infiltración, para fortalecer la pieza.

Además de los metales, el chorro de aglutinante puede funcionar con una variedad de otros materiales, como arena y cerámica.

Sin embargo, al imprimir metales con la tecnología Binder Jetting, las piezas requerirán varios pasos de procesamiento posterior, ya que inicialmente se imprimen en su estado verde, lo que significa que poseen propiedades mecánicas bajas y muy a menudo son débiles y quebradizas. La etapa de posprocesamiento tiene como objetivo fortalecer las piezas e incluye curado, sinterizado, infiltración y otros procesos de acabado.

1. Curado

El curado aumenta la resistencia de las partes verdes para que puedan retirarse de forma segura de la cama de impresión. Durante el proceso, las piezas se endurecen en un horno a aproximadamente 200 ° C durante un período de varias horas, lo que da como resultado piezas mucho más resistentes.

2. Sinterización

A pesar del curado, sus partes metálicas seguirán siendo muy porosas. Sin embargo, puede reducir significativamente la porosidad de las piezas mediante procesos de sinterización o infiltración. Normalmente, el proceso de sinterización tiene lugar en un horno con una atmósfera controlada, donde la pieza se trata térmicamente a aproximadamente 100 ° C durante 24–36 horas y el agente aglutinante se quema. Esto ayuda a fusionar las partículas de metal y da como resultado una pieza de metal fuerte con una porosidad baja. Sin embargo, la sinterización puede provocar una contracción no homogénea de la pieza y puede ser difícil de predecir; por lo tanto, esto debe tenerse en cuenta en la etapa de diseño.

3. Infiltración

Para lograr una alta densidad, será necesario infiltrar la pieza para llenar los huecos que deja el agente aglutinante que se quema. Esto generalmente se hace aplicando bronce fundido para infiltrar los vacíos restantes en la pieza. La realización de estos pasos de posprocesamiento mejorará significativamente las propiedades mecánicas de la pieza metálica; por ejemplo, la infiltración de bronce de acero inoxidable puede alcanzar una densidad final del 95%.

4. Acabado

Finalmente, aunque es opcional, la pieza puede pulirse y bañarse con oro o níquel permitiendo acabados superficiales estéticamente agradables.

Primero, el chorro de aglutinante no derrite el polvo metálico durante el proceso de impresión, lo que elimina los problemas relacionados con la acumulación de tensiones residuales.

En segundo lugar, no se requieren estructuras de soporte para el proceso de inyección de aglutinante metálico, ya que las piezas impresas están rodeadas de polvo suelto sin usar. Ambos beneficios ayudan a reducir al mínimo el posprocesamiento.

Además, las máquinas de inyección de aglutinantes son menos costosas que las impresoras 3D basadas en procesos SLM o DED. Una de las razones de esto es que no utilizan costosos láseres o haces de electrones.

Las máquinas de inyección de aglutinante de metal más nuevas también pueden usar polvos de moldeo por inyección de metal (MIM). Estos son significativamente más baratos que los polvos metálicos desarrollados específicamente para la impresión 3D, que generalmente se producen en volúmenes bajos, utilizando métodos de producción costosos como la atomización de gas.

Por lo tanto, el cambio a polvos MIM permitirá a los fabricantes reducir aún más los costos operativos de esta tecnología.

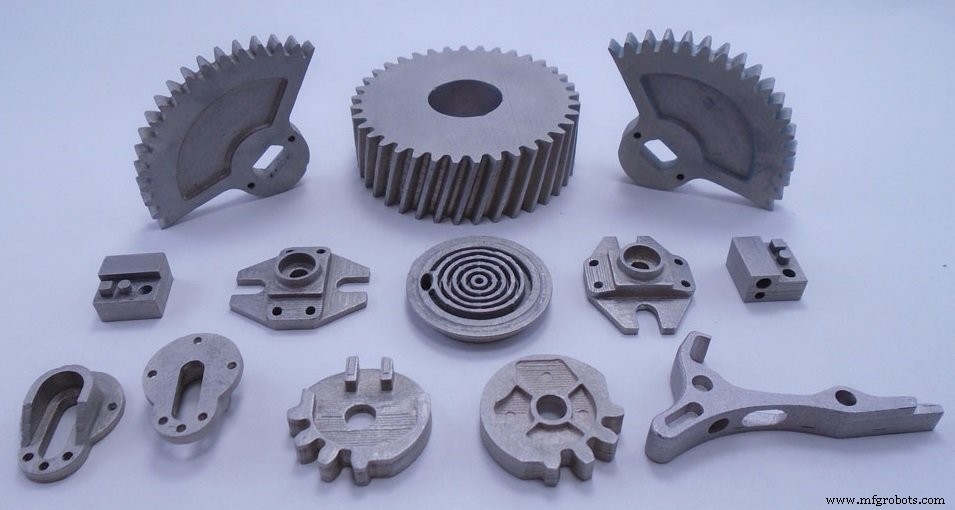

Además de la materia prima más barata, la inyección de aglutinante cuenta con la capacidad de imprimir piezas muy precisas con propiedades mecánicas comparables a las que se encuentran en los componentes metálicos fabricados tradicionalmente.

Por último, la velocidad del proceso de inyección de aglutinante metálico suele ser más rápida que la de otros procesos de impresión 3D de metales. Todos estos beneficios combinados dan como resultado una tecnología muy escalable y con capacidad de producción.

La década de 2010 marca una nueva era para el chorro de aglomerante metálico. Desde empresas emergentes hasta jugadores más establecidos, varias empresas están buscando activamente superar los límites de lo que es posible actualmente con la tecnología de inyección de unión de metales.

ExOne es uno de los jugadores más antiguos en el campo de los chorros de aglutinantes metálicos. A lo largo de su historia, ExOne ha lanzado cuatro sistemas de inyección de aglomerante metálico, cada uno de los cuales es una evolución del anterior.

Por ejemplo, en 2018, la compañía presentó Innovent +, marcando una nueva generación de sistemas de inyección de aglutinantes metálicos en ExOne. Aunque el sistema es más lento que la impresora 3D M-Flex anterior de ExOne, tiene dos nuevas características importantes.

Primero, está equipado con un repintador ultrasónico, desarrollado para mejorar la fluidez del polvo y simplificar el cambio de material. ExOne dice que el nuevo repintador representa la tecnología de dispensación de polvo más avanzada del mercado.

El repintador viene con cuatro configuraciones de pantalla para una mayor compatibilidad de materiales. Esta característica juega con otro desarrollo clave:la máquina puede procesar polvos MIM estándar.

Otras impresoras 3D de metal con lecho de polvo, en particular las que utilizan un láser o un haz de electrones, requieren polvos especialmente formulados para funcionar de manera constante. Sin embargo, estos polvos suelen ser mucho más caros que los materiales para las tecnologías tradicionales de procesamiento de metales.

Al permitir que Innovent + admita polvos MIM, ExOne puede generar ahorros de costos y una mayor flexibilidad de materiales para los usuarios de sus máquinas.

Continuando con la innovación, la compañía ha escalado la tecnología detrás de Innovent + a una impresora 3D X1 25PRO de nivel de producción. Presentada el mes pasado, la máquina puede imprimir hasta 10 materiales diferentes en su gran volumen de construcción de 400 x 250 x 250 mm.

Con este sistema, la empresa tiene como objetivo permitir la producción de componentes metálicos industriales con alta resolución, tolerancias estrictas y acabados superficiales mejorados.

Otra empresa que ha dejado su huella en el desarrollo de la inyección de aglutinantes metálicos es Digital Metal, una filial de un importante productor de polvo metálico, Höganäs Group.

Digital Metal se fundó en 2012 y comenzó a ofrecer su tecnología de inyección de aglutinante metálico como servicio en 2013.

En 2017, Digital Metal lanzó su impresora 3D DM P2500, destinada a la producción en serie de piezas pequeñas y complejas.

La máquina funciona esparciendo una capa de polvo metálico de 0,042 mm de espesor. A continuación, se inyecta un aglutinante de acuerdo con la geometría de la pieza. Se informa que este proceso es preciso y repetible, lo que le permite hacer piezas muy pequeñas pero increíblemente detalladas con una resolución de 35 micrones.

El proceso de sinterización subsiguiente da como resultado una rugosidad superficial promedio de Ra 6.0 micrones, lo suficientemente fina para muchas piezas de uso final y características como canales internos.

Digital Metal dice que sus impresoras 3D de metal ya han producido más de 300.000 componentes en diversas industrias, incluida la aeroespacial, artículos de lujo, herramientas dentales y equipos industriales.

Para promover su tecnología, Digital Metal lanzó un concepto de producción totalmente automatizado el año pasado.

De acuerdo con este concepto, un robot se encargará de la mayoría de los pasos del proceso, como alimentar la impresora con cajas de construcción y luego retirarlas para su posprocesamiento. El objetivo es eliminar todo el trabajo manual para facilitar la producción continua de alto volumen.

Con el lanzamiento de esta línea de producción no manual, Digital Metal ha dado un gran paso adelante con su tecnología de inyección de aglutinante metálico.

Después de presentar su tecnología Multi Jet Fusion para piezas de polímero en 2016, HP presentó la próxima extensión de sus ofertas de aditivos en 2018:es un sistema de impresión 3D Metal Jet.

La nueva impresora 3D de metal funciona con tecnología de inyección de aglutinante. Sin embargo, la ventaja única que HP introdujo en esta tecnología radica en su innovadora tecnología de tinta y cabezal de impresión.

Aunque la tecnología de inyección de aglutinante es intrínsecamente rápida, HP ha aplicado su conocimiento de la tecnología de cabezales de impresión para hacerlo aún más rápido. El sistema Metal Jet está equipado con 6 cabezales de impresión con 5280 boquillas cada uno. Tener estas múltiples filas de boquillas aporta una mayor productividad y confiabilidad a la impresora.

Además, aprovechando su experiencia en tecnología de tintas, HP ha desarrollado un agente aglutinante innovador para hacer que el proceso de sinterización sea más rápido y económico.

“Con el moldeo por inyección de metal, por lo general, tiene más del 10% en peso de aglutinante que debe quemarse. En nuestro caso, tenemos menos del 1%, que es un orden de magnitud menor, lo que lo hace más rápido, de menor costo y mucho más sencillo de sinterizar ”, dice Tim Weber, Director Global de Metales de HP, hablando en una entrevista con AMFG. .

Estos avances combinados dan como resultado una impresora 3D de metal que se dice que logra economías y eficiencias comparables a las tecnologías de producción convencionales.

HP aún no vende la máquina. En cambio, la compañía ha lanzado un servicio de producción de piezas, buscando que la impresora 3D esté disponible comercialmente en 2020. Teniendo en cuenta las afirmaciones que HP ha hecho sobre Metal Jet, esta tecnología podría convertirse en la clave para desbloquear una propuesta de valor sostenible para la impresión 3D de metal en alta -volumen de producción.

Muchas empresas buscan hacer que la impresión 3D de metal sea competitiva con otras técnicas de fabricación. Una de esas empresas es 3DEO, que se fundó en 2016 con el objetivo de permitir una producción de alto volumen a través del chorro de aglutinante metálico.

Para lograrlo, la empresa ha reinventado por completo el proceso. En lugar de utilizar inyección de tinta para depositar el aglutinante de forma selectiva, las máquinas de 3DEO utilizan un sistema de pulverización patentado para aplicar el aglutinante de manera uniforme en toda la capa.

El resultado es una capa fina y dura de polvo metálico que luego se muele con micro fresas. La operación CNC corta la forma de la pieza para cada capa.

Esta tecnología, denominada Intelligent Layering, representa la primera instancia de combinación de inyección de aglutinante y fresado CNC en un sistema híbrido. Esta combinación permite a 3DEO crear pequeñas piezas metálicas muy precisas con una densidad superior al 99,5% después de la sinterización.

Actualmente, la tecnología de capas inteligentes de 3DEO solo se ofrece a los clientes a través del servicio de producción de la empresa. Al limitar su tecnología a su propio servicio de producción, 3DEO garantiza una alta calidad de las piezas impresas al tiempo que mantiene su plataforma muy flexible.

Actualmente, 3DEO está trabajando en algunos de los pedidos más grandes en la industria de la impresión 3D de metal y recientemente ganó una orden de compra de 28,000 piezas.

Aunque la empresa no tiene previsto vender sus máquinas, sus crecientes volúmenes de producción sirven como una validación de la capacidad de la inyección de aglutinante para entregar piezas de producción a la par con los componentes fabricados convencionalmente.

La startup con sede en Boston, Desktop Metal, se fundó en 2015 con el objetivo de cumplir la promesa de la impresión 3D para la producción a escala. Para lograr esto, la empresa ha desarrollado un sistema de producción extremadamente rápido.

La tecnología detrás de la impresora 3D de metal es lo que la compañía llama Single Pass Jetting (SPJ), una versión más rápida del típico proceso de inyección de aglutinante.

El sistema viene con dos cabezales de impresión de ancho completo, esparcidores de polvo avanzados y un sistema antibalístico que esparce el polvo e imprime de manera efectiva en una sola pasada rápida a través del área de construcción.

Con un volumen de construcción de 750 x 330 x 250 mm, este sistema bidireccional permite una impresión de alta resolución de hasta 12.000 cm3 / h, lo que se traduce en más de 60 kg de piezas metálicas por hora. Dicha velocidad es órdenes de magnitud más rápida que otras impresoras 3D de metal en el mercado, lo que la hace ideal para la producción de piezas metálicas complejas en grandes volúmenes.

Además, el sistema de producción es el primer sistema de chorro de aglutinante que está equipado con un entorno industrial inerte que cuenta con reciclaje de gas y recuperación de solventes para la impresión segura de metales reactivos. Esto abre la oportunidad de imprimir una gama más amplia de metales, por ejemplo, aluminio.

Con su sistema de producción, Desktop Metal ha maximizado los beneficios de la tecnología de inyección de aglutinante metálico al agregar una mejora sustancial de la velocidad.

Desktop Metal ha puesto a la venta su sistema de producción sólo recientemente, por lo que llevará algún tiempo ver si sus afirmaciones de velocidad de producción están probadas. Pero si es así, el sistema de producción se convertirá en la impresora 3D de inyección de aglutinante más rápida disponible en el mercado hoy en día.

Otro desarrollo clave que impulsa el éxito del chorro de aglutinante metálico es su compatibilidad con polvos MIM ya conocidos y relativamente baratos.

Varias empresas han reconocido el gran potencial de la inyección de aglomerantes metálicos y ahora están trabajando arduamente para aprovechar las oportunidades que presenta.

En el futuro, veremos cómo estas empresas evolucionan aún más a chorro de aglutinante metálico. En última instancia, esto ayudará a la tecnología a hacerse con una parte valiosa del mercado de fabricación total.

>> Obtenga más información sobre la impresión 3D en metal en nuestra Guía definitiva de impresión 3D en metal.

Los orígenes del chorro de aglutinante metálico

Los orígenes de la tecnología de inyección de aglutinantes metálicos se remontan a 1993, cuando el Instituto de Tecnología de Massachusetts (MIT) desarrolló un proceso basado en inyección de tinta para crear objetos tridimensionales utilizando polvos metálicos. ¿Cómo funciona el chorro de aglutinante metálico?

Pasos de posprocesamiento para la inyección de aglutinante metálico

La tecnología tradicional de inyección de aglutinante funciona mediante el uso de un cabezal de impresión para aplicar un agente aglutinante líquido sobre las capas de polvo. ¿Por qué está despegando el chorro de aglutinante metálico como tecnología de producción?

La inyección de aglutinante metálico ofrece una serie de beneficios únicos, lo que facilita su adopción para aplicaciones de producción. Los últimos avances en el avance de la inyección de aglutinantes metálicos

ExOne continúa innovando

Digital Metal:automatización de la inyección de aglutinantes metálicos

Metal Jet de HP:hacer de la impresión 3D una opción de producción rentable

3DEO:combinación de inyección y fresado de ligante

Desktop Metal:impresión de piezas metálicas a una velocidad sorprendente

Mirando hacia el futuro

La inyección de aglutinante de metal se está convirtiendo en una de las tecnologías clave de impresión 3D de metal adecuada para la producción. Habilitar esto son las capacidades únicas de la tecnología para alcanzar altas velocidades de impresión y fabricar componentes de alta precisión.

Impresión 3d

- Todo lo que necesita saber sobre los metales refractarios

- Impresión 3D PLA:todo lo que necesita saber

- Impresión 3D de nailon:todo lo que necesitas saber

- Todo lo que necesita saber sobre el mecanizado por electroerosión por hilo

- Todo lo que necesita saber sobre la fundición de metales

- Todo lo que necesita saber sobre la fresadora de cinco ejes

- Todo lo que necesita saber sobre la máquina rectificadora cilíndrica

- Todo lo que necesita saber sobre la línea de corte longitudinal de bobinas

- Todo lo que necesita saber sobre el soldador flash

- Todo lo que necesitas saber sobre el proceso de laminado

- Todo lo que necesita saber sobre los procesos de acabado industrial de metales