¿Qué es Industria 4.0? Disipando 4 mitos comunes

Industria 4.0:dedique algún tiempo a la fabricación aditiva, o la fabricación en general, y es probable que se haya encontrado con el término. Pero, ¿qué significa "Industria 4.0" en realidad? ¿Es simplemente una palabra de moda de la industria o es realmente una descripción significativa de las tecnologías digitales que actualmente están alterando la fabricación?

En este artículo, examinamos 4 mitos comunes en torno a la Industria 4.0 y exploramos las realidades de las tecnologías en cuestión.

¿Qué es Industria 4.0?

Industria 4.0 se refiere a las tendencias actuales de automatización, datos en tiempo real e interconectividad que están afectando la fabricación. Estas tendencias integran las tecnologías digitales con la fabricación física, lo que lleva a la producción los sistemas ciberfísicos.

El resultado:fábricas “inteligentes”, donde los sistemas y las redes están conectados digitalmente, lo que permite el intercambio y la comunicación de datos sin problemas.

Varias tecnologías digitales se encuentran en el corazón de la Industria 4.0, incluidos los macrodatos, el Internet industrial de las cosas (IIoT), la robótica, la inteligencia artificial y, por supuesto, la fabricación aditiva.

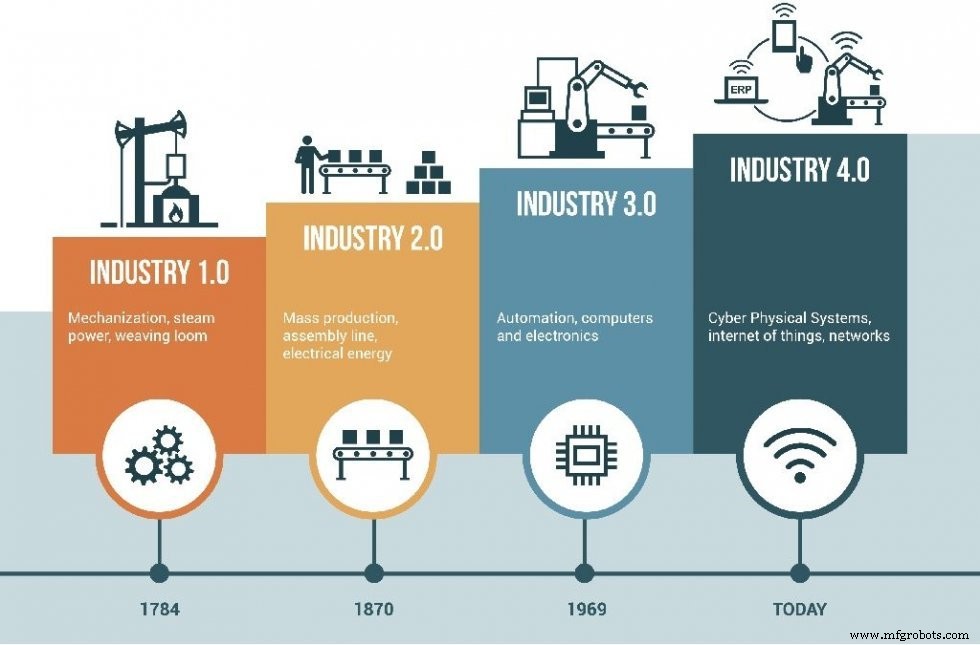

También conocida como la Cuarta Revolución Industrial, la Industria 4.0 marca la última era industrial, que comenzó con la primera revolución industrial a fines del siglo XVIII. Desde entonces, hemos visto la transformación gradual de la fabricación:de la máquina de vapor a la introducción de la línea de montaje, a la producción impulsada por sistemas informáticos y de automatización.

Ahora, la fabricación está en la cúspide de una cuarta revolución, impulsada por tecnología digital tecnologías e Internet de las cosas (IoT). El ritmo de transformación no tiene precedentes, y las fábricas permiten cada vez más la comunicación entre máquinas, sensores y otros dispositivos.

¿Por qué Industry 4.0?

La fabricación se enfrenta a una gran interrupción. Las tecnologías digitales están cambiando la forma en que se producen los productos y se gestionan los procesos.

Industria 4.0 proporciona un enfoque de fabricación más integrado y conectado, lo que reduce la necesidad de mano de obra, aumenta la productividad y ayuda a resolver problemas comerciales complejos

Fábricas inteligentes, vinculadas a través de tecnología digital redes, se están convirtiendo gradualmente en una realidad, a medida que los fabricantes reconocen los beneficios de tales conocimientos y conexiones basados en datos.

Sin embargo, a pesar de la creciente conciencia, todavía hay una falta de claridad sobre lo que significa la Industria 4.0 para las empresas en la práctica, y una gran confusión sobre lo que es (y no es ' t) posible con estas nuevas tecnologías.

Cuatro mitos comunes de la industria 4.0

Mito 1:"La industria 4.0 es solo para grandes corporaciones y requiere una inversión inicial significativa".

Un error común es que la Industria 4.0 se aplica solo a las grandes corporaciones, lo que requiere mucho dinero para invertir en sistemas nuevos y de vanguardia.

De hecho, con claves inversiones como la fábrica de impresión 3D de Siemens y el Centro de Fabricación Avanzada de $ 45 millones de Ford, rápidamente puede parecer que la Industria 4.0 se limita a los jugadores más grandes.

Sin embargo, este no es necesariamente el caso.

Si bien las grandes empresas se benefician de mayores recursos, existen diversos grados en los que las empresas de todos los tamaños pueden adoptar la Industria 4.0 tecnologías.

Particularmente para las pequeñas y medianas empresas (PYMES), donde los recursos son típicamente limitados, implementar una estrategia digital no tiene por qué significar reemplazar los sistemas existentes con una infraestructura compleja y costosa.

Los nuevos sistemas de hardware, por ejemplo, se pueden adaptar a equipos más antiguos para reducir los gastos. Los sensores y otras plataformas de software también suelen ser opciones muy escalables y personalizables.

La instalación de sensores en el equipo de filtración es un ejemplo simple de cómo modificar un sistema que ya está en funcionamiento. En este caso, en lugar de realizar físicamente una inspección cada mes, un trabajador de mantenimiento recibirá un mensaje de alerta solo cuando sea necesario cambiar los filtros, lo que ahorrará tiempo y recursos.

Esta capacidad de utilizar el equipo existente para comunicarse con las nuevas tecnologías evita la necesidad de desechar equipos antiguos o heredados. También proporciona una forma rentable de recopilar datos de proceso y garantizar que todos sus sistemas se comuniquen de manera eficaz.

Además, puede resultar abrumador saber por dónde empezar. Teniendo esto en cuenta, es importante que las empresas no se centren en la “Industria 4.0” como un concepto abstracto, sino que se tomen el tiempo para comprender exactamente dónde y cómo su organización necesita aprovechar las nuevas tecnologías para impulsar los objetivos comerciales.

Definir lo que significa Industria 4.0 para su organización requiere el desarrollo de una estrategia clara para toda la empresa en línea con los objetivos comerciales a largo plazo, así como una hoja de ruta para la implementación.

Mito 2:"La automatización eliminará trabajos".

La automatización es uno de los elementos que definen la Industria 4.0. Mucho se ha dicho sobre el impacto potencial de la automatización en la manufactura, incluido el temor a pérdidas significativas de puestos de trabajo.

¿Pero es esta una evaluación justa?

Según un informe reciente de el Foro Económico Mundial, "la rápida evolución de máquinas y algoritmos en el lugar de trabajo podría crear 133 millones de nuevos roles en lugar de 75 millones que serán desplazados entre ahora y 2022".

Esto indica una tendencia más amplia :que la automatización reducirá, de hecho, la necesidad de roles manuales y rutinarios. Sin embargo, la automatización no significará necesariamente que desaparezcan los puestos de trabajo. De lo contrario; Al crear nuevos modelos de negocio, la automatización conducirá a la creación de nuevos tipos de puestos de trabajo.

Visto desde esta perspectiva, la automatización mejorará la fuerza de trabajo, no la encogerá.

Un ejemplo de ello son los robots colaborativos (“cobots”), desarrollados para trabajar junto con los humanos. En lugar de reemplazar por completo el trabajo humano, los cobots se han desarrollado para liberar a los trabajadores de tareas laboriosas y repetitivas para que sus homólogos humanos puedan concentrarse en actividades más complejas en otros lugares.

Y, dado que los robots ayudan a impulsar la productividad, las empresas lo harán a menudo se encuentran en condiciones de contratar más trabajadores para roles más especializados.

Dicho esto, una advertencia importante para las empresas es la necesidad de implementar programas integrales de capacitación. La creciente brecha de habilidades dentro del sector manufacturero se ha discutido mucho y, como dice un artículo reciente de Forbes, la manufactura pronto requerirá un nuevo tipo de trabajador.

Las empresas, por lo tanto, necesitarán preparar proactivamente a su fuerza laboral para la nueva gama de habilidades requeridas para la era digital. Esto incluye, por ejemplo, evaluar las estructuras organizativas para garantizar que los empleados puedan recibir una formación eficaz. La gestión de este cambio organizativo será vital para la implementación exitosa de la estrategia Industria 4.0 de su empresa.

Mito 3:"Cuantos más datos recopile, mejor".

La recopilación de datos es una ventaja clave de la transformación digital de fabricación. El Internet industrial de las cosas (IIoT) proporciona acceso a datos a una escala sin precedentes, con los beneficios de la información basada en datos claros:mejoras de productos, gestión de la calidad e incluso un mejor servicio al cliente.

Con esto surge una idea errónea común de que simplemente recopilar datos es suficiente, con el apoyo de una mejor toma de decisiones a través de datos analíticos.

Sin embargo, donde las empresas obtendrán una ventaja real es asegurarse de que los datos se aprovechan para derivar información procesable.

Esto significa comprender los datos primero, antes de utilizar herramientas y modelos analíticos. Si bien se están desarrollando algoritmos de IA para hacer frente al gran volumen de datos generados por los sistemas conectados, esto no significa que la IA por sí sola podrá analizar y proporcionar las acciones necesarias.

En última instancia, la clave está en el uso de datos para agregar ayuda y aportar valor a las operaciones.

Mito 4:"La creación de prototipos es la única ventaja de la impresión 3D".

Cuando se habla del lugar de la impresión 3D dentro de la Industria 4.0, todavía muchos fabricantes consideran que la tecnología es únicamente viable para la creación de prototipos.

A pesar del hecho de que la impresión 3D de hecho está siendo ampliamente utilizada en los departamentos de desarrollo de productos para crear prototipos y modelos conceptuales, la tecnología ha ido más allá de su función de creación rápida de prototipos en el ámbito de la fabricación.

Hoy en día, los fabricantes de todas las industrias están adoptando la impresión 3D como una solución de fabricación digital. . Los beneficios de la impresión 3D son amplios:desde la personalización masiva rentable hasta el desarrollo de productos con una complejidad inigualable, la tecnología ofrece una gran flexibilidad.

Dentro del sector automotriz, Ford es un gran ejemplo de cómo la impresión 3D puede integrarse en una fábrica inteligente. Dentro de su Advanced Manufacturing Center, que alberga 23 impresoras 3D, la fabricación aditiva se utiliza tanto para el desarrollo como para la producción.

General Electric es otra empresa que hace que la impresión 3D sea parte de su concepto Brilliant Factories, que combina 3 sensores , hardware y software de vanguardia para habilitar potencias de IoT. Con la impresión 3D de metales y polímeros, GE puede mejorar la productividad, así como reducir la necesidad de costosos inventarios físicos.

Cuando se trata de producción de bajo volumen, por ejemplo, la impresión 3D se convierte en una opción viable. La capacidad de pasar de un modelo digital a la producción significa que se pueden crear productos complejos que de otro modo serían imposibles con métodos tradicionales. Esta mayor libertad de diseño permite a los fabricantes ampliar los límites de la innovación y llevar al mercado productos nuevos e innovadores mucho más rápido.

Adopción de la industria 4.0

No es ningún secreto que los avances tecnológicos se están produciendo a un ritmo rápido. Esta aceleración significa que la necesidad de considerar las tecnologías de la Industria 4.0, desde la fabricación aditiva hasta el big data y más, nunca ha sido más aguda. Mantener una ventaja competitiva, por lo tanto, significa estar abierto a adoptar esta nueva transformación digital. Si bien esto puede parecer abrumador al principio, las empresas de todos los sectores deben estar preparadas para aprovechar las oportunidades de esta nueva evolución industrial.

Impresión 3d

- ¿Qué es el corte longitudinal de rollos en la industria manufacturera?

- ¿Qué es el estampado en la industria manufacturera?

- Refutando 6 mitos comunes sobre los rociadores contra incendios

- ¿Qué es la prueba de calidad de soldadura? - 10 defectos comunes de soldadura

- ¿Qué es la Industria 4.0?

- ¿Qué es la industria gráfica?

- ¿Qué son las tendencias de la industria?

- ¿Qué es la industria pesquera?

- ¿Qué es la industria de la pintura?

- ¿Qué es la industria del embalaje?

- ¿Qué son los estándares de la industria?