Impresión 3D con polímeros:todo lo que necesita saber en 2021

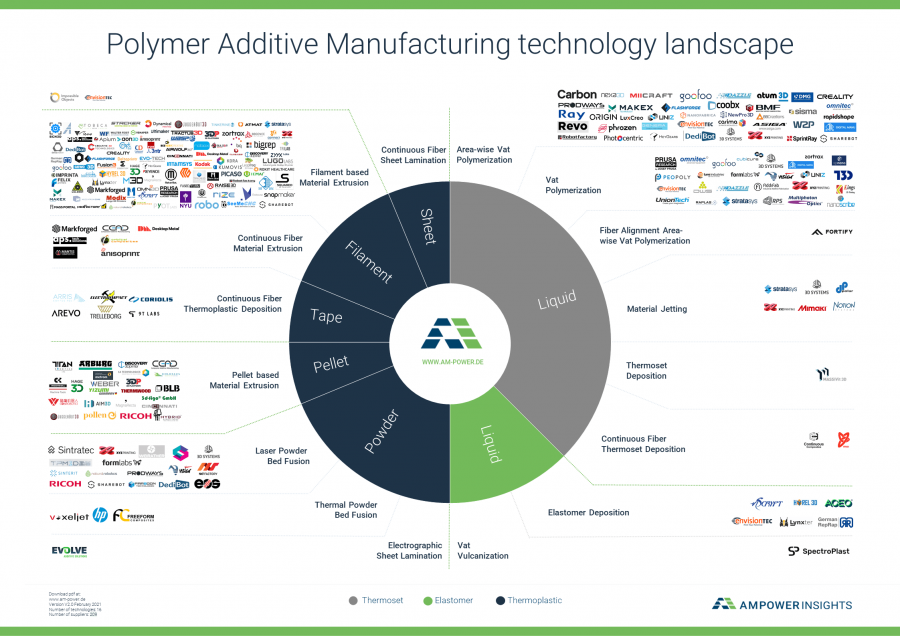

Una inmersión profunda en la impresión 3D de polímeros:tecnologías, desarrollos prometedores, aplicaciones y más.

A medida que las principales empresas químicas se están uniendo al mundo de la impresión 3D y los pilares de la industria avanzan aún más en las capacidades de la tecnología, la impresión 3D de polímeros recibe un tremendo impulso.

Para mantenerse al día con los últimos desarrollos, a continuación nos sumergiremos en las innovaciones más interesantes en la impresión 3D de polímeros y las oportunidades que ofrece la tecnología. Pero primero, exploremos las técnicas comunes de impresión 3D de polímeros que se utilizan en todas las industrias.

Se predijo que la impresión 3D de polímeros habría generado $ 11,7 mil millones en ingresos en 2020, una cifra que incluye las ventas de hardware, materiales y piezas impresas en 3D combinadas.

A continuación, analizamos las tecnologías clave que impulsan este crecimiento.

La aparición de la estereolitografía (SLA) en la década de 1980 marcó el comienzo de la era de la impresión 3D. SLA es una tecnología ideal para producir piezas de gran apariencia con un excelente acabado superficial. Debido a su precisión y alta resolución, las piezas SLA se utilizan principalmente para modelos de concepto de forma y ajuste o como patrones maestros para aplicaciones de moldeo.

SLA se basa en resinas fotoendurecibles líquidas. Estos se curan de forma selectiva mediante un láser UV capa por capa, lo que hace que la resina se solidifique.

Si bien las piezas SLA ofrecen un excelente acabado superficial, tienden a ser menos duraderas que las piezas producidas con otras tecnologías de aditivos. Además, dado que los materiales SLA son sensibles a la luz ultravioleta, sus propiedades mecánicas pueden cambiar debido a la sobreexposición a la luz solar, lo que los hace inadecuados para uso en exteriores.

Los fotopolímeros SLA vienen en una variedad de opciones de color, así como en varios materiales especiales (moldeables, duraderos, de alta temperatura, grado médico).

La elección de materiales para SLA se expande constantemente. Durante los últimos 12 meses, hemos escuchado varios anuncios sobre nuevas resinas de impresión 3D de empresas como Formlabs, Henkel, Zortrax, DSM y muchos más.

Lo que se puede deducir de las noticias recientes es que el desarrollo de la resina de impresión 3D ha alcanzado un nuevo nivel:las empresas están extremadamente enfocadas en aplicaciones avanzadas, particularmente en los campos médico, dental y de ingeniería.

Lea también:Impresión 3D para odontología digital y fabricación de alineadores transparentes

El modelado por deposición fundida (FDM), también conocido como fabricación de filamentos fundidos (FFF), es uno de los métodos de impresión 3D más populares para usos industriales. Según una firma de investigación de mercado, CONTEXT, los mayores ingresos por envíos provinieron de esta categoría de máquinas en 2020, alcanzando casi $ 150 millones.

FDM comenzó a estar disponible comercialmente en la década de 1990, y sirvió como una tecnología de creación de prototipos asequible y fácil de usar. Desde entonces, FDM ha evolucionado para ofrecer una mayor confiabilidad, precisión y elección de materiales, lo que lo hace adecuado para una serie de aplicaciones de producción, como ayudas de fabricación.

Lea también:Impresión 3D para cabinas de aviones

FDM utiliza filamentos termoplásticos que se extruyen a través de una boquilla en la plataforma de impresión una capa a la vez. Una de las principales limitaciones de las piezas FDM es la anisotropía, lo que significa que sus propiedades mecánicas no son iguales en todas las dimensiones espaciales. Esto puede resultar en partes más débiles.

Además, FDM tiene una velocidad de impresión más lenta en comparación con otras tecnologías 3D como SLS o SLA, por lo que generalmente no es práctico para la producción en serie.

Hoy en día, los fabricantes tienen una variedad de filamentos FDM a su disposición, desde TPU elástico hasta ABS reforzado y duradero y materiales de alto rendimiento como PEEK. Con la disponibilidad de termoplásticos de grado de producción, FDM es ideal para producir productos funcionales y duraderos.

La sinterización selectiva por láser (SLS) es un proceso de fabricación aditiva que implica la fusión de material plástico en polvo mediante un potente láser. Con una combinación de alta precisión, velocidad, confiabilidad y falta de estructuras de soporte, SLS se utiliza tanto para la creación de prototipos funcionales como para la producción de bajo volumen.

SLS generalmente usa polvos de poliamida (nailon), siendo PA11 y PA12 las dos poliamidas más comúnmente utilizadas, además del material de TPU flexible.

Sin embargo, las empresas agregan continuamente nuevas ofertas de materiales. Por ejemplo, en 2018, Evonik lanzó el primer polvo de plástico flexible basado en PEBA (amida de bloque de poliéter) para SLS.

El fabricante alemán de impresoras 3D EOS también ha puesto a disposición termoplástico PEKK reforzado con fibra de carbono para sus sistemas SLS, además de su material PEEK certificado. Se dice que el nuevo termoplástico PEKK puede reemplazar las piezas de aluminio en aplicaciones aeroespaciales e industriales.

En particular, EOS es actualmente el único fabricante que ofrece un sistema SLS capaz de procesar termoplásticos de alto rendimiento como PEEK y PEKK:la EOS P800.

Históricamente, la tecnología SLS ha sido más cara de adquirir para las empresas (con un costo de cientos de miles de dólares). Sin embargo, en 2014, la patente de la tecnología expiró, dando lugar a alternativas más asequibles, como la impresora 3D de sobremesa Formlabs Fuse 1.

Desde su introducción al mercado en 2016, Multi Jet Fusion (MJF) de HP ha abierto una nueva dimensión para la producción de prototipos y piezas funcionales de grado industrial.

Al igual que SLS, la tecnología utiliza polvos de nailon. Sin embargo, en lugar de usar láseres, MJF funciona dejando caer un agente de fusión en cada capa de polvo, que luego se fusiona con una fuente de luz infrarroja.

En comparación con SLS, MJF ofrece un flujo de trabajo más rápido gracias a la innovadora estación de posprocesamiento de HP, que acelera el proceso de enfriamiento y ayuda a eliminar el polvo. La serie Jet Fusion 300/500 también ofrece capacidades de impresión 3D a todo color.

Existen algunas limitaciones con el Multi Jet Fusion de HP, por ejemplo, su selección de material actualmente limitada (PA11, PA12, PA12 llenos de perlas de vidrio).

Sin embargo, HP promueve un modelo de plataforma abierta, que fomenta la colaboración con los desarrolladores de materiales. Mediante este enfoque, HP se ha asociado con más de 50 empresas, incluidas Evonik, BASF y Lubrizol, que están trabajando en el desarrollo de nuevos materiales adecuados para la tecnología.

Leer también:

- La evolución de la tecnología de impresión 3D de HP:de polímero a metal AM

- La compatibilidad con AMFG y HP impulsa la conectividad del sistema AM

Material Jetting es un proceso de impresión por inyección de tinta que implica depositar un material fotorreactivo líquido en una plataforma de construcción capa por capa. De manera similar a SLA, Material Jetting utiliza resinas, que solidifican bajo luz ultravioleta.

Uno de los beneficios clave de Material Jetting es la capacidad de combinar dos o más fotopolímeros durante el proceso de impresión, lo que da como resultado una pieza con propiedades híbridas (por ejemplo, combinando rigidez con flexibilidad). Además, la tecnología es capaz de producir piezas a todo color, lo que la hace ideal para prototipos con apariencia de producto final.

Las resinas utilizadas en Material Jetting son similares a las utilizadas en SLA, pero tienen una forma menos viscosa, similar a la tinta. Su costo también suele ser más alto.

Entre las limitaciones de la tecnología se encuentran las malas propiedades mecánicas de las piezas impresas, que hacen que las piezas inyectadas con material generalmente no sean adecuadas para aplicaciones funcionales.

La creación de prototipos sigue siendo una de las principales áreas de aplicación de la impresión 3D de polímeros. Con la evolución de las tecnologías de impresión 3D, los prototipos ahora se pueden producir mucho más rápido, son más duraderos y visualmente atractivos.

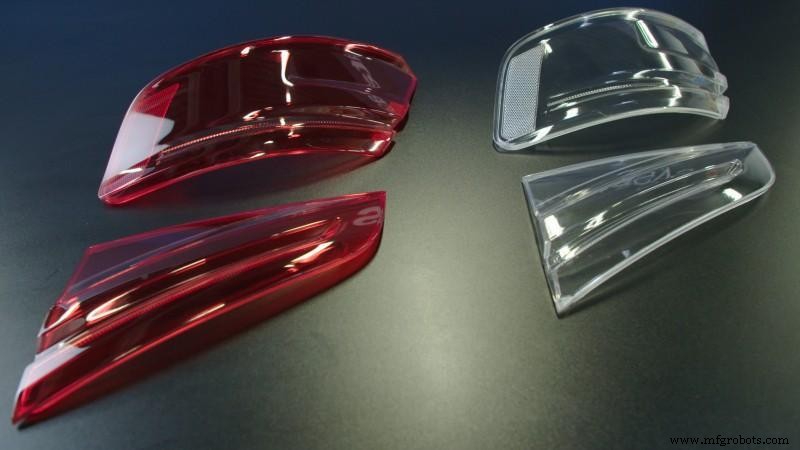

La industria automotriz, que se dice que compró la mayor cantidad de impresoras en 2017, es un usuario destacado de la impresión 3D de polímeros con fines de creación de prototipos. Aquí, todo tipo de tecnologías de impresión 3D se aprovechan tanto para la forma y el ajuste, como para la funcionalidad, las pruebas y la validación.

Un ejemplo es Audi, que está utilizando la impresora 3D J750 PolyJet de Stratasys para diseñar y validar piezas, como cubiertas de luces traseras, para sus automóviles.

Como proceso de múltiples materiales y a todo color, la impresión 3D de Stratasys Polyjet permite construir prototipos físicos con el aspecto del producto final, lo que simplifica y acelera considerablemente el proceso de desarrollo del producto.

La impresión 3D para herramientas se ha convertido en uno de los usos más prometedores de la tecnología. Desde plantillas y accesorios hasta patrones de fundición por inversión, la impresión 3D de polímeros abre la puerta a herramientas más rápidas, más baratas y personalizadas.

Generalmente, las empresas recurren a las tecnologías FDM y SLA para producir herramientas debido a su relativa asequibilidad y facilidad de uso.

Se informa que el fabricante de automóviles Ford está utilizando impresoras 3D Ultimaker FDM para crear herramientas personalizadas.

Los beneficios también van más allá de la asequibilidad. Según el líder técnico de Ford, Harold Sears, la impresión 3D está “ayudando a las personas a hacer su trabajo al fabricar herramientas que son más ergonómicamente correctas para los operadores. Este es quizás un beneficio suave, pero ciertamente es útil si los operadores están más felices y se sienten más cómodos haciendo su trabajo. También harán un mejor trabajo que solo mejora la calidad ".

Además, en ocasiones, los materiales termoplásticos imprimibles en 3D disponibles actualmente son lo suficientemente fuertes como para reemplazar las herramientas metálicas, lo que hace que el proceso de ensamblaje sea mucho más fácil y reduce el costo de la herramienta personalizada.

La industria médica fue una de las primeras en adoptar la impresión 3D de polímeros. Hoy en día, la tecnología ha encontrado una serie de usos en el sector, desde guías y herramientas quirúrgicas impresas en 3D hasta réplicas de órganos humanos para la planificación prequirúrgica.

Cada vez más, la impresión 3D se utiliza para producir directamente dispositivos médicos personalizados, incluidas prótesis y dispositivos dentales de bajo costo, como aliners y puentes.

Uno de los sectores de la industria que se ha transformado por completo con la impresión 3D es el de los audífonos. En la actualidad, más del 90% de los audífonos se fabrican en todo el mundo utilizando tecnología de impresión 3D SLA.

Desde el estallido de la pandemia, la impresión 3D de polímeros también se ha establecido como una tecnología viable para la producción de válvulas de ventilación, gafas de seguridad, máscaras protectoras y hisopos de prueba.

Lea también:Impresión 3D en el sector sanitario:¿Dónde estamos en 2021?

Las empresas de bienes de consumo están considerando cada vez más la impresión 3D de plástico como una opción para la personalización masiva. Dado que la impresión 3D no requiere herramientas costosas y laboriosas y puede crear objetos complejos de manera rentable, permite la producción de productos personalizados hechos a la medida de los consumidores.

Una marca que explora la impresión 3D es Dr. Scholl's, el proveedor de productos para el cuidado de los pies. Se ha asociado con la empresa de tecnología Wiivv para fabricar insertos personalizados impresos en 3D.

Usando la tecnología Wiivv Fit, el Dr. Scholl's ofrece una aplicación de personalización, que traza 400 puntos en los pies de cada usuario con algunas fotos del teléfono. A través de este proceso, que toma menos de cinco minutos, los insertos pueden diseñarse y luego imprimirse según las especificaciones exactas de los pies de los clientes.

Leer también:

• Cinco formas en que la impresión 3D puede beneficiar a la industria de bienes de consumo

Anunciada en Formnext 2018, la tecnología LaserProFusion de EOS es una innovadora tecnología de impresión 3D de polímeros que se está desarrollando para permitir la producción de aditivos en serie. El proceso se basa en hasta un millón de láseres de diodo que pueden alcanzar una potencia de salida de hasta 5 kW para imprimir materiales plásticos.

Aunque no está claro cuándo el sistema estará disponible comercialmente, el anuncio es otro indicador más de la industrialización de las tecnologías de impresión 3D.

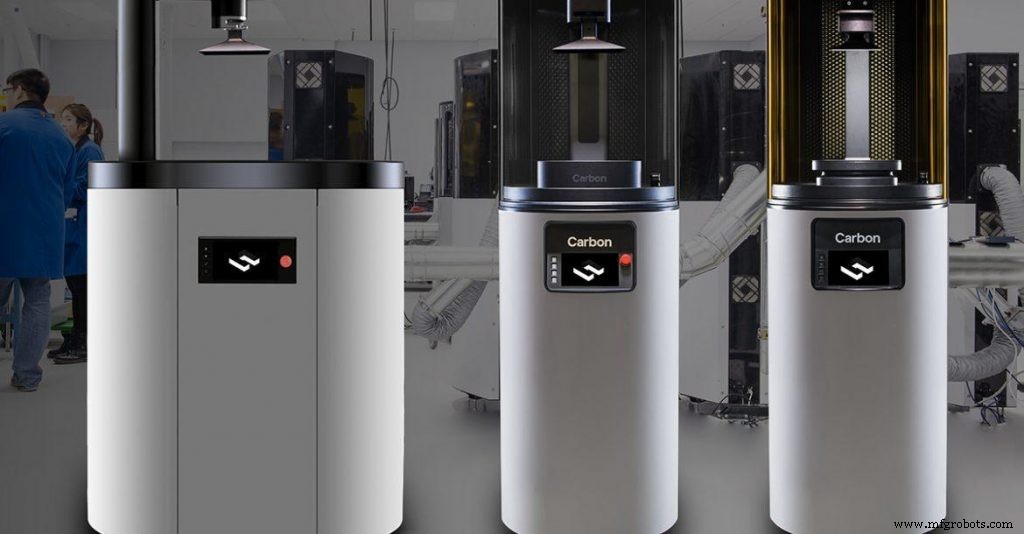

Esta tecnología ha ido avanzando como un proceso de fabricación en masa y la reciente introducción de la fotopolimerización de alta velocidad solo ha acelerado esta tendencia.

Casi todos los actores importantes en este campo han introducido sistemas capaces de imprimir piezas de resina funcionales cerca de los volúmenes de moldeo por inyección.

En 2014, Carbon presentó su tecnología de síntesis de luz digital de alta velocidad, que evolucionó hasta convertirse en una impresora 3D M2 capaz de imprimir a una velocidad de 20 cm / hora.

Lea también:Philip DeSimone, cofundador de Carbon, sobre cómo avanzar hacia una producción de gran volumen con la impresión 3D

En 2016, 3D Systems presentó su versión del SLA automatizado de alta velocidad:el sistema Figure 4. Datos recientes destacan Figura 4 Velocidades de impresión de piezas de producción de hasta 65 mm / hora y velocidades de creación de prototipos de hasta 100 mm / hora.

Le siguieron otras empresas, como EnvisionTEC (adquirida por Desktop Metal), Nexa3D, Origin (adquirida por Stratasys) y NewPro.

La velocidad de proceso en la impresión 3D ha sido durante mucho tiempo uno de sus aspectos más débiles. Esto, en particular, es un obstáculo para la adopción en industrias impulsadas por la producción en serie en masa, como la automoción y los bienes de consumo. En estas industrias, los productos deben fabricarse y entregarse en el menor tiempo posible para mantener la eficiencia de la producción.

Ahora, con los avances en la polimerización de alta velocidad, existe una opción viable para los fabricantes que desean imprimir piezas en 3D en volúmenes más altos.

Eliminar el posprocesamiento ha sido un sueño de larga data en la industria de la impresión 3D, y la tecnología de Rize promete eliminar los puntos débiles del posprocesamiento. El fabricante de impresoras 3D con sede en EE. UU. Ha desarrollado su tecnología híbrida de deposición de polímero aumentada (APD), que combina la extrusión de material con la inyección de tinta.

Esta combinación permite la impresión de estructuras de soporte que se pueden quitar fácilmente a mano una vez finalizado el proceso de impresión, y sin necesidad de más operaciones de posprocesamiento.

La tecnología APD se ha utilizado para fabricar piezas isotrópicas, a todo color y de resistencia industrial para aplicaciones de creación de prototipos, herramientas y producción.

El año pasado, la compañía también introdujo una nueva función, mediante la cual los usuarios pueden imprimir en 3D información segura, como un QR o un código de barras, en una parte con la ayuda de la tecnología. Esto permitiría, por ejemplo, a un ingeniero almacenar digitalmente toda la información de una pieza específica, manteniendo un inventario digital.

Una de las principales barreras para la adopción más amplia de FDM para aplicaciones industriales es el tamaño de la envolvente de construcción. Esta es una barrera que la empresa alemana BigRep intenta superar repetidamente con su línea de impresoras 3D increíblemente grande y altamente capaz.

En formnext 2018, BigRep presentó dos impresoras 3D de próxima generación:BigRep PRO (1005 x 1005 x 1005 mm) y BigRep EDGE (1500 x 800 x 600 mm), orientadas al uso industrial.

Ambos sistemas están equipados con tecnología de extrusora de medición (MXT) patentada, que los distingue de otras opciones a gran escala. Esta nueva tecnología de extrusora proporciona una clara separación entre la alimentación, la fusión y la extrusión del filamento, lo que permite velocidades de impresión más rápidas con mayor precisión y calidad. Por ejemplo, se dice que BigRep PRO ofrece cinco veces la tasa de rendimiento del filamento y tres veces la tasa de extrusión promedio, en comparación con otras máquinas FDM disponibles en el mercado.

El MXT está optimizado para trabajar con materiales de calidad profesional como ASA / ABS y nailon que BigRep está produciendo en colaboración con la empresa química alemana BASF.

En particular, el BigRep PRO incorpora sistemas de control CNC de última generación y unidades de Bosch Rexroth, lo que permite la IoT y las capacidades de procesamiento de datos. En última instancia, esto ayudará a acelerar la integración de la impresora en la visión de la Industria 4.0.

Más sobre esto:4 aplicaciones impresionantes de la impresión 3D a gran escala

Cada vez más fabricantes de impresoras 3D están poniendo sus ojos en la producción en masa, y Evolve Additive Solutions, derivada de Stratasys, no es diferente.

Después de casi una década de desarrollo, la compañía dio a conocer su nueva tecnología de velocidad de producción “STEP” (abreviatura de Proceso electrofotográfico de tóner selectivo) para polímeros el año pasado.

El proceso STEP de Evolve ofrece un enfoque novedoso para la producción en volumen con fabricación aditiva, sobre todo porque se dice que es 50 veces más rápido que las tecnologías de impresión 3D más rápidas disponibles.

Es más, la empresa afirma que la tecnología es capaz de producir piezas con una calidad comparable a las fabricadas con métodos convencionales, y no solo en términos de acabado estético, sino también de resistencia. Además, la tecnología STEP proporciona capacidades de impresión de varios materiales y a todo color.

Aunque Evolve todavía está a dos años de la comercialización, su tecnología será algo a tener en cuenta.

El pilar de la industria de la impresión 3D, Stratasys, también continúa aumentando su presencia en el área de rápida expansión de los sistemas de impresión 3D de grado de producción. La compañía acaba de presentar la próxima línea de impresoras 3D basadas en fusión de lecho de polvo (PBF).

La nueva plataforma de producción de la serie H estará impulsada por la tecnología de fusión por absorción selectiva (SAF) diseñada específicamente para satisfacer las necesidades de fabricación en volumen.

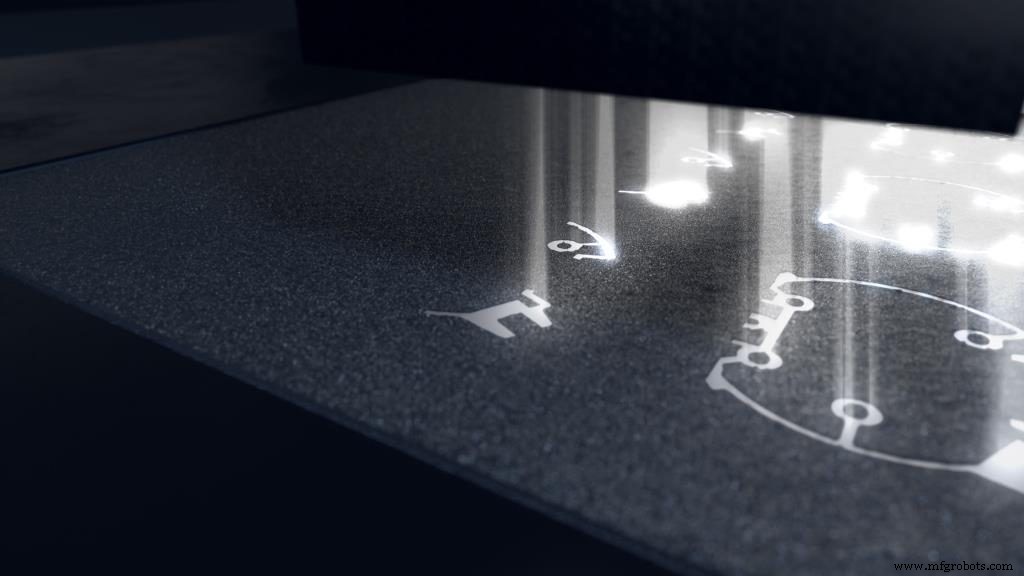

SAF es un proceso de impresión 3D a base de polvo. Sin embargo, mientras SLS usa un láser para fusionar selectivamente partículas de polímero, SAF hace algo completamente diferente.

SAF utiliza un rodillo contrarrotante para recubrir capas de polvo sobre una cama de impresión y luego los cabezales de impresión dejan caer líquido absorbente de forma selectiva para formar la capa de la pieza. La capa de la imagen se fusiona pasando una lámpara de infrarrojos por todo el tramo de la cama de impresión, lo que hace que las regiones seleccionadas se fusionen.

Lo bueno de este nuevo proceso es que, según se informa, ofrecerá alta velocidad de impresión y escalabilidad. Actualmente se espera la disponibilidad comercial de impresoras 3D basadas en tecnología SAF en el tercer trimestre de 2021.

Si el SAF de Stratasys cumple su visión, podría convertirse en una alternativa viable a los procesos establecidos de SLS y Multi Jet Fusion.

La industria de fabricación aditiva ha experimentado una serie de adquisiciones y fusiones durante los últimos seis meses, muchas de las cuales se realizaron en el sector de polímero AM.

Si bien la actividad de fusiones y adquisiciones no es nada nuevo en el espacio de AM, los anuncios recientes tienen algo importante en común:el enfoque en la producción.

Estos son algunos aspectos destacados de los recientes movimientos de fusiones y adquisiciones en la impresión 3D de polímeros:

Este deseo de expandir las carteras de procesos y materiales para incluir más opciones de una sola fuente principal que opera a través de una sola red de distribución permitirá que se cumplan muchas más solicitudes de los clientes.

Hacerlo a gran escala, con un enfoque en la repetibilidad y la confiabilidad, es un gran paso adelante para la impresión 3D de polímeros.

La reducción de peso es un objetivo particular para algunas industrias como la aeroespacial y el automovilismo. Hacer una aeronave o un vehículo más liviano ayuda a reducir el consumo de combustible y optimizar el rendimiento de un vehículo.

Si bien estas industrias generalmente confían en soluciones de aligeramiento de metales para reducir el peso, los avances recientes en materiales de impresión 3D de polímeros ofrecen algunas oportunidades interesantes. La capacidad de imprimir en 3D termoplásticos de alto rendimiento como fibra de carbono, ULTEM y PEEK puede significar que los metales se pueden reemplazar por plásticos en algunas aplicaciones.

Según un análisis, reemplazar los soportes de aluminio para aviones con alternativas de PEEK puede resultar en una reducción de peso del 5% al 9%, lo que puede tener un tremendo impacto final en el consumo de combustible de un avión.

Reemplazar una pieza de metal con plástico impreso en 3D también puede ser beneficioso para acelerar el proceso de mantenimiento. Una oficina de servicios ha utilizado termoplástico relleno de carbono Stratasys FDM Nylon 12CF para reemplazar una pieza metálica de una máquina. La impresión 3D de la pieza de repuesto dio como resultado un componente superior, producido mucho más rápido que su contraparte fabricada convencionalmente.

Lea también:Impresión 3D compuesta:una tecnología emergente con un futuro brillante

El reciclaje y la reutilización de materiales poliméricos de impresión 3D es un factor importante a tener en cuenta al adoptar el polímero AM de forma interna.

En la impresión 3D basada en filamentos, el reciclaje es algo común, y muchas empresas producen filamentos de plástico a partir de plástico reciclado.

Sin embargo, mientras que los termoplásticos, como el filamento, pueden reciclarse fácilmente con solo volver a fundirlos, los plásticos termoendurecibles no se pueden volver a fundir, lo que significa que no pueden reciclarse.

En la impresión 3D de polímeros en polvo, la reutilización del polvo tampoco es del todo sencilla. En la mayoría de los casos, deberá mezclar polvo "usado pero sin fundir" con aproximadamente un 50% de polvo virgen para poder reutilizarlo. Para algunos polvos de alto rendimiento como PEEK, la frecuencia de actualización se reduce drásticamente y, en algunos casos, no se puede reutilizar el exceso de polvo.

Entonces, ¿cómo se puede imprimir de forma sostenible con materiales poliméricos de impresión 3D? Una forma es minimizar el desperdicio mediante mejores diseños. Además, asegúrese de ponerse en contacto con su centro de residuos o reciclaje local para ver si tienen la capacidad de desechar los polímeros impresos en 3D de forma segura.

Más sobre esto:¿Cuán sostenible es la impresión 3D industrial?

Los procesos de eliminación, como la eliminación de soportes, resina o polvo, son las operaciones de posprocesamiento más comúnmente empleadas en la impresión 3D de polímeros. Por lo general, se realizan de forma manual, lo que requiere mucho tiempo y recursos laborales.

Para complicar aún más esta etapa, es posible que desee utilizar varias tecnologías de impresión 3D, cada una con sus propios requisitos de posprocesamiento.

Para mejorar las operaciones de posprocesamiento, empresas como Rösler, PostProcess Technologies, AMT y DyeMansion, han estado desarrollando soluciones para ayudar a los usuarios de AM a optimizar el posprocesamiento.

Actualmente, la tendencia más importante es la creación de soluciones de posprocesamiento de extremo a extremo, que abarcan la clasificación, la eliminación y eliminación de material en polvo, el alisado y teñido, y la inspección.

Al adoptar la impresión 3D de polímeros, es imperativo comprender los requisitos de posprocesamiento. El posprocesamiento no optimizado puede agregar un gran costo a las operaciones de impresión 3D, lo que puede y debe evitarse mediante la automatización.

La adopción interna de la impresión 3D de polímeros también requerirá que considere enfoques para administrar las operaciones, como la administración de pedidos, el cálculo de costos, la programación de producción, la administración de inventario, etc.

Hoy en día, muchas empresas confían en soluciones desarrolladas inicialmente para la fabricación tradicional o desarrollan su software internamente. Cada enfoque a menudo conduce a un flujo de trabajo en silos, que carece de visibilidad y no se puede escalar fácilmente.

Para no caer en la trampa de un flujo de trabajo ineficiente y no escalable, una buena práctica es implementar la gestión del flujo de trabajo y las soluciones de ejecución de fabricación que se han desarrollado teniendo en cuenta los requisitos de impresión 3D.

En la actualidad, hay varias opciones disponibles en el mercado, pero solo unas pocas ofrecen soluciones integrales que cubren todo el flujo de trabajo de impresión 3D.

Para obtener más información sobre estas soluciones, descubra nuestro documento técnico "Software MES de fabricación aditiva:la guía esencial"

Aunque quedan algunos desafíos por superar, como ampliar la selección de materiales y garantizar la reducción de los costes de material, los avances en curso en la impresión 3D de polímeros ayudarán a las empresas a aprovechar aún más los beneficios de la tecnología.

A medida que la industria AM en su conjunto, y la impresión 3D de polímeros en particular, avanzan hacia la producción de piezas finales, vemos que los materiales compuestos imprimibles en 3D y los termoplásticos de alto rendimiento ganan mayor tracción.

Si bien la impresión 3D de polímeros no reemplazará los procesos convencionales, la tecnología sin duda mejorará las capacidades de fabricación actuales, desbloqueando aún más aplicaciones industriales avanzadas.

¿Busca más información sobre la impresión 3D de polímeros? Consulte los artículos a continuación:

Estereolitografía y procesamiento de luz digital:¿Dónde estamos hoy?

Impresión 3D FDM:¿Dónde estamos hoy?

La evolución de SLS:nuevas tecnologías, materiales y aplicaciones

Impresión 3D de polímeros:las tecnologías

Las impresoras 3D de polímeros dominan el campo del hardware de impresión 3D. Lideran en todos los frentes:ingresos por envío, la base instalada y la cantidad de desarrollos que ocurren en este espacio.

Polimerización en tina

Estereolitografía

Extrusión de material

FDM / FFF

Fusión de lecho de polvo

Sinterización selectiva por láser Multi Jet Fusion

Inyección de material

Impresión 3D de polímeros:oportunidades y aplicaciones

La impresión 3D industrial con materiales poliméricos abre una amplia gama de posibilidades tanto para los departamentos de producción como para los de desarrollo de productos. A continuación, describimos los más destacados. Creación rápida de prototipos

En el sector de los deportes de motor, la impresión 3D es una tecnología de referencia cuando se trata de producir piezas funcionales para las pruebas de coches de carreras. El Alfa Romeo Sauber F1 Team, por ejemplo, utiliza ampliamente la impresión SLS y SLA 3D para producir piezas que incluyen aletas delanteras, conductos de freno y cubiertas de suspensión, así como cubiertas de motor, conductos internos y deflectores de mano para modelos de automóviles de túnel de viento. Herramientas más eficientes

Aplicaciones médicas

Productos de consumo personalizados

• Impresión 3D para calzado Emocionantes avances tecnológicos en la impresión 3D de polímeros

La industria de la impresión 3D está dando grandes pasos en el desarrollo de nuevas tecnologías de impresión 3D de polímeros y mejorando las existentes. A continuación, describimos los últimos avances tecnológicos más importantes en el campo de la impresión 3D de polímeros. Nueva tecnología LaserProFusion de EOS

Con esta tecnología, se dice que el proceso de fabricación es diez veces más rápido, logrando así el mismo nivel de productividad que el moldeo por inyección. Fotopolimerización de alta velocidad

La fotopolimerización, que incluye los procesos SLA y DLP, ha evolucionado significativamente en los últimos años. Tecnología de deposición aumentada de polímeros (APD) de Rize

Impresión 3D FDM a gran escala de BigRep

Tecnología STEP de Evolve

SAF de Stratasys

Tendencias de impresión 3D de polímeros

Consolidación del mercado de impresión 3D de polímeros

Es alentador ver que las empresas se unen para fortalecer sus ofertas y presentar soluciones atractivas para la producción industrial de AM. Usar plástico en lugar de metal

Aspectos a tener en cuenta al adoptar la impresión 3D de polímeros internamente

Sostenibilidad Postprocesamiento

Gestión del flujo de trabajo

El futuro de la impresión 3D de polímeros

Desde modelos conceptuales realistas hasta prototipos resistentes, herramientas ergonómicas y piezas funcionales de uso final, las oportunidades creadas por la impresión 3D de polímeros son inmensas.

Impresión 3d

- Todo lo que necesita saber sobre los metales refractarios

- Estructuras de soporte de impresión 3D:lo clave que necesita saber

- Los próximos modelos de impresoras 3D que debes conocer

- Impresión 3D PLA:todo lo que necesita saber

- Impresión 3D con plástico ABS:todo lo que necesita saber

- Impresión 3D de nailon:todo lo que necesitas saber

- Todo lo que necesita saber sobre el chorro de aglutinante metálico

- Todo lo que necesita saber sobre el mantenimiento de emergencia

- Prensa de montaje metalúrgica:todo lo que necesita saber

- Moldeo por inyección frente a impresión 3D:todo lo que necesita saber

- Cosas que debes saber sobre los polímeros