PEEK frente a PEKK frente a PAEK y moldeo por compresión continua

Este es un seguimiento de la serie reciente de artículos sobre compuestos termoplásticos (TPC) que he escrito (ver más abajo) más la característica de cintas termoplásticas que Jeff Sloan escribió en la edición de febrero.

- Consolidación de aeroestructuras de compuestos termoplásticos en su lugar, parte 1

- Consolidación de aeroestructuras de compuestos termoplásticos en su lugar, parte 2

- Demostradores de compuestos termoplásticos:hoja de ruta de la UE para futuros fuselajes

- ¿PEEK o PEKK en futuras aeroestructuras de TPC?

Los TPC han estado volando en aviones desde la década de 1990 y en estructura primaria desde 2010 - G650 de Gulfstream presenta un timón y un elevador de fibra de carbono / sulfuro de polifenileno (PPS) producidos por el negocio Fokker de GKN Aerospace (Redditch, Reino Unido) utilizando preimpregnado Cetex de TenCate.

Creo que a veces olvidamos cuánta experiencia tenemos en la tecnología TPC. En el pasado, nos preguntamos "¿por qué no hay más TPC volando en aviones?". Quizás ahora, con la preparación de Boeing para el New Mid-market Airplane (NMA) y el progreso de la industria aeronáutica europea a través de Clean Sky 2 y otros programas de desarrollo, finalmente podamos ver una nueva ronda de aplicaciones entrar en servicio.

Mientras tanto, existe una extensa cadena de suministro ya establecida con una variedad de empresas veteranas. Aquí, voy a ponerme en contacto con TenCate (recientemente adquirida por Toray), Teijin y Solvay. Cada uno tiene una visión diferente sobre qué polímeros y tecnologías de procesamiento ofrecen potencial.

TenCate:el veterano de TPC continúa avanzando en tecnología

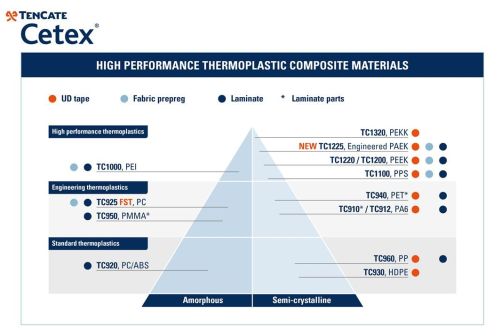

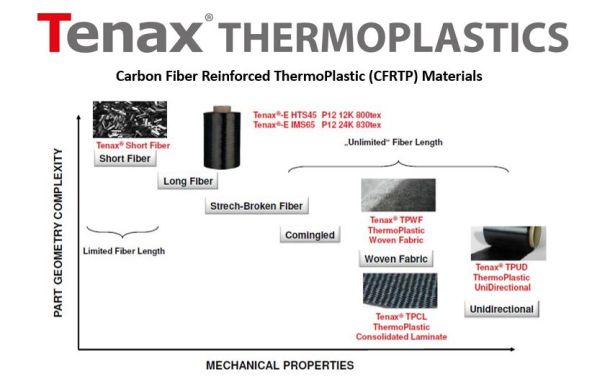

TenCate afirma tener más de 40 años de experiencia en el desarrollo de compuestos termoplásticos. Es Cetex La marca es bien conocida por sus laminados preimpregnados y preconsolidados (también llamados organosheet), pero también se extiende al compuesto de moldeo a granel (BMC), así como a las cintas unidireccionales (UD) y tejidas. La compañía tiene una larga trayectoria con la gama completa de termoplásticos (ver gráfico a continuación), y ahora ha agregado Poliariletercetona de bajo derretimiento (LM PAEK ) ). Estos materiales se utilizan en aplicaciones respaldadas por las divisiones aeroespacial e industrial de TenCate, así como en productos del mercado masivo como electrónica de consumo y calzado deportivo a través de la división Performance Composites de la empresa.

Las cintas termoplásticas Cetex están disponibles en una amplia variedad de polímeros de matriz que van desde una temperatura de fusión más baja / un rendimiento más bajo hasta una temperatura de fusión más alta / un rendimiento más alto.

FUENTE:TenCate (arriba), Tri-Mack Plastics Mfg. Corp . (fondo)

con PEEK, PAEK añadido por CW.

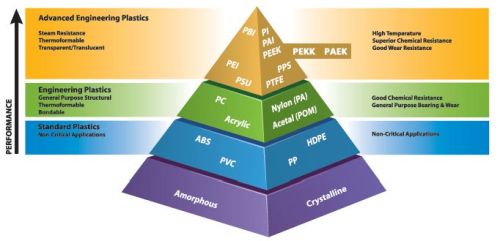

Durante las entrevistas para mi serie sobre termoplásticos consolidados in situ, Low Melt PAEK surgió como una alternativa potencial a la polietercetonacetona (PEKK) y la poliéterétercetona (PEEK) en la búsqueda de un procesamiento más rápido. Cuando le pregunté a TenCate sobre esto, el Dr. Hans Luinge, director de investigación y desarrollo de productos de compuestos termoplásticos para TenCate, resumió la diferencia en las temperaturas de fusión :

- TC1225 Cinta de fibra de carbono (CF) / LM PAEK 305 ° C

- Cinta TC1320 CF / PEKK 340 ° C

- Cinta TC1200 CF / PEEK 350 ° C

Tenga en cuenta que las temperaturas reales utilizadas al procesar estas cintas compuestas pueden ser más altas, pero TC1225 LM PAEK sigue siendo atractivo debido a su punto de fusión mucho más bajo.

“ Cetex TC1225 LM PAEK se introdujo en TAPAS1 programa de desarrollo, en el que fuimos un participante clave ”, recuerda Luinge. Utiliza el polímero PAEK de Victrex y señala que para 2013 , el material TC1225 ya se había utilizado en una estructura de aeronave de demostración . Airbus Nantes exhibió un fuselaje panel con refuerzos integrados en el Salón Aeronáutico de París 2013. Se fabricó con la cinta CF / LM PAEK suministrada por TenCate, con elementos de larguero en T omega prensados y unidos a tope que se soldaron a la piel, hechos con colocación automatizada de fibras (AFP).

“PAEK de baja fusión funciona bien en AFP, estampado y soldadura”, dice Scott Unger, director de tecnología global de TenCate. Pero con el derretimiento inferior temperatura, ¿no son las propiedades mecánicas para LM PAEK más bajo que PEKK y PEEK? Unger dice que no, que son prácticamente iguales . "PEEK, PEKK y LM PAEK son todos buenos materiales estructurales y, desde una perspectiva de costos, TC1225 tiene un precio competitivo con TC1200 CF / PEEK y es menos costoso que TC1320 PEKK".

El PAEK de baja fusión acelera la consolidación in situ

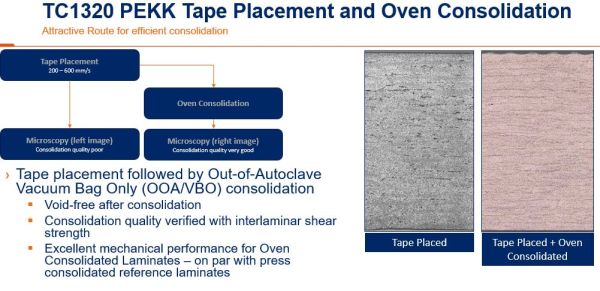

Además, TC1225 LM PAEK es prometedor para la consolidación in situ, que Unger reconoce “es potencialmente el Santo Grial. Pero lo que hemos visto en el pasado es que sus velocidades AFP debe ser muy lento para lograr la consolidación in situ . " Explica:“No se puede lograr la consolidación in situ sin usar una cinta que demuestre un nivel de vacíos mucho más bajo de lo que es finalmente aceptable en el laminado o estructura final. Hay dos factores clave :calidad de la cinta y qué tan bien se distribuyen la resina de matriz y la fibra en la cinta UD ". Unger afirma que los procesos de fabricación de cintas UD de TenCate han sido diseñados para producir niveles de vacíos extremadamente bajos para permitir procesos como AFP rápido seguido de solo en autoclave / bolsa de vacío Consolidación (OOA / VBO) y AFP consolidada in situ en un solo paso.

“Nuestra cinta es extremadamente consistente con 0 a 0.5% de huecos como máximo ”, Dice Winand Kok, director de servicios expertos de TenCate en la UE. “Nuestro grosor de cinta también es muy consistente , por eso podemos lograr espesores de capa muy precisos en laminados consolidados. Esta consistencia también es importante para los procesos de soldadura termoplástica y la consolidación in situ ”. Unger vuelve al segundo requisito que describió anteriormente:" LM PAEK tiene un mejor flujo versus PEKK y PEEK. También se puede procesar a velocidades más altas . que PEKK y PEEK ".

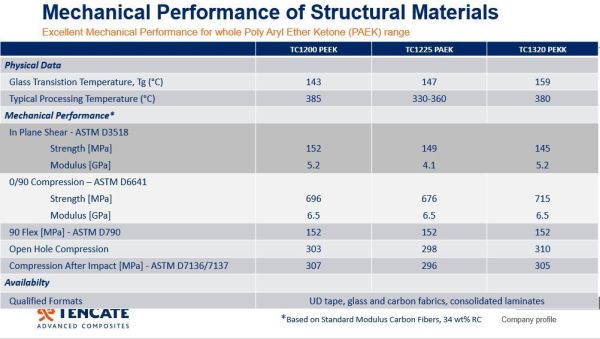

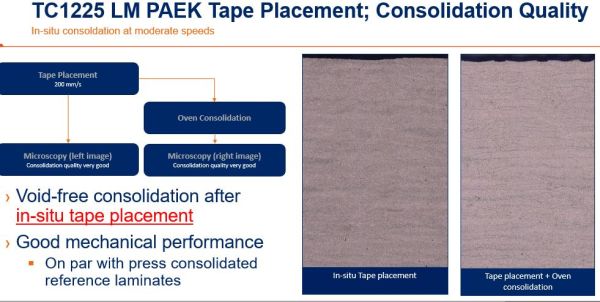

Este último punto se demostró en una comparación de laminado a laminado . “Fabricamos laminados TC1320 CF / PEKK utilizando una máquina AFP láser Coriolis en el Centro de Investigación de Compuestos Termoplásticos (TPRC) en Twente, Países Bajos ”, dice Unger,“ a una velocidad rápida de 600 mm / s . Luego consolidamos este laminado utilizando solo bolsa de vacío en un horno." Reconoció que había porosidad entre las capas debido a la rápida colocación de AFP, pero estos vacíos fueron remediados durante el segundo paso de consolidación, ilustrado en las micrografías fotográficas del laminado. “También colocamos fibra al material TC1320 a 200 mm / s y descubrió que la porosidad entre las capas no se eliminó con la velocidad más lenta. Luego hicimos un laminado equivalente usando la misma máquina AFP pero esta vez usando TC1225 CF / LM PAEK cinta sin ningún paso secundario de consolidación OOA / VBO, es decir, consolidación in situ completa vía AFP. Logramos las mismas propiedades de consolidación como en el panel de 2 pasos PEKK ”.

CF / PAEK elaborado con consolidación in situ de AFP (sin paso secundario) mostró las mismas propiedades de consolidación que CF / PEKK elaborado con consolidación rápida de AFP + en horno (arriba). FUENTE:TenCate

Unger observa la velocidad AFP de 200 mm / s para el consolidado in situ Laminado CF / PAEK es más del doble la afirmada por Henri de Vries, científico senior de compuestos, en el Departamento de Tecnología de Estructuras del Centro Aeroespacial de los Países Bajos (NLR, Ámsterdam), en mi artículo, "Consolidación de aeroestructuras de compuestos termoplásticos en su lugar, Parte 2":

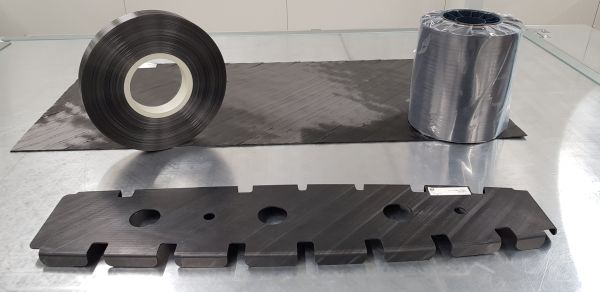

"Ahora, estamos viendo hasta dónde podemos empujar la consolidación in situ AFP speed manteniendo niveles aceptables de huecos y propiedades mecánicas dentro del laminado ”, dice Unger. “Hemos trabajado mucho en la colocación de un panel de TPC reforzado mediante procesos automatizados. Ahora el objetivo es desarrollar el nivel de preparación tecnológica . " Kok dice que TenCate continúa haciendo esto, trabajando con socios de la industria, incluidos clientes e institutos de I + D. Un ejemplo fue el pilón del motor hecho con TC1320 CF / PEKK cinta en exhibición en el stand de TenCate en JEC 2018. TenCate trabajó tanto con el fabricante de la carcasa del pilón NLR como con los componentes termoplásticos holandeses (DTC), que formaron nervaduras que se soldaron a la carcasa como elementos de refuerzo. Aunque esta pieza se fabricó con AFP y luego se consolidó en un autoclave, señala Kok, "también estamos explorando cómo optimizar aún más las cintas para la consolidación en 2 pasos utilizando solo el envasado al vacío en un horno en lugar de un autoclave".

Cinta de hendidura CF / LM PEKK, laminado fabricado con colocación automática de cinta (ATL) y una nervadura formada a presión, producida por DTC. FUENTE:www.composites.nl

Unger señala que los productos CF / LM PAEK de TenCate utilizados en el desarrollo y demostración de estructuras de aeronaves primarias sí utilizan fibra de carbono sin calibrar así como fibra de carbono con encolado . Él dice que, aunque hace cinco años, podría haber sido poco común ver cintas preimpregnadas LM PAEK, PEKK y PEEK que usaban fibra de carbono con apresto debido a los efectos adversos sobre las propiedades mecánicas asociadas con los aprestos, que ciertamente ya no es el caso hoy.

Un último punto que destaca el potencial de LM PAEK es que NIAR y la FAA están en proceso de completar la primera base de datos pública para un material compuesto termoplástico , utilizando TC1225 CF / LM PAEK de TenCate. La base de datos se publicará a principios del próximo año y se eligió este material debido a sus propiedades mecánicas y facilidad de procesamiento.

Teijin:productor de CF desde hace mucho tiempo se traslada a los TPC

El productor de fibra de carbono (CF) Toho Tenax Co. Ltd. (Tokio, Japón) ahora se renombra a nivel mundial como Teijin Carbon, con tres subsidiarias principales:

- Teijin Carbon Europe

- Teijin Carbon America

- Teijin Carbon Singapur.

El nombre del producto sigue siendo Tenax.

“Pasamos mucho tiempo desarrollando termoplásticos hace 15-20 años”, dice Jean-Philippe Canart, anteriormente gerente de productos de semiproductos termoplásticos para Toho Tenax Europe y ahora ingeniero de mercado aeroespacial para Teijin Carbon America. “Una de nuestras estrategias fue desarrollar cinta termoplástica (UD) unidireccional , que presentamos en 2013 . "

Canart explica los componentes básicos de este desarrollo:“Una de nuestras tecnologías principales es el encolado termoplástico para CF , que ayuda con el procesamiento de la cinta. El encolado CF estándar debe eliminarse debido a las altas temperaturas de procesamiento requeridas para los termoplásticos. Además de la resistencia a la temperatura, el encolado termoplástico también brinda un rendimiento adicional con la adhesión de fibra a matriz en el compuesto terminado. Una de nuestras líneas más grandes en Europa produce 1.700 toneladas / año de CF equipada con encolado TP. A partir de aquí desarrollamos cinta UD con PEEK, PEKK y PPS matrices termoplásticas para su uso principalmente en aplicaciones aeroespaciales, pero también estamos trabajando en aplicaciones industriales y de petróleo y gas ”.

FUENTE:Teijin .

Canart dice que el primer enfoque de Teijin con TPC fue la estampación (estampación) de clips y soportes para el Airbus A350, utilizando tela CF recubierta con PEEK :“Esta fue la primera gran ola de aplicaciones aeroespaciales. Vemos que esto ahora se está moviendo hacia piezas más grandes y estructurales producidas con una mezcla de laminados AFP seguidos de consolidación mediante estampado ”. Canart reconoce que la consolidación in situ (ISC) ha estado en desarrollo durante décadas, pero sostiene que “todavía no lo vemos como maduro. Estamos apoyando proyectos e institutos de I + D en un mayor desarrollo ". Él dice que ISC es posible, “pero la pregunta es ¿qué tan rápido se pueden hacer las piezas? ¿Y qué tan robusto es el proceso? " Él cree que será 2025-2030 antes de que las piezas de ISC estén en producción para fuselajes comerciales . Mientras tanto, Teijin prevé una expansión en las cintas TPC para las líneas de producción de estampado AFP + de 2 pasos. “Ya hemos invertido en nuestra línea de cinta europea y también estamos respaldando nuevas capacidades de proceso como el moldeo por compresión continua (CCM) . La cadena de suministro está creciendo ”.

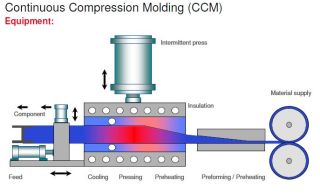

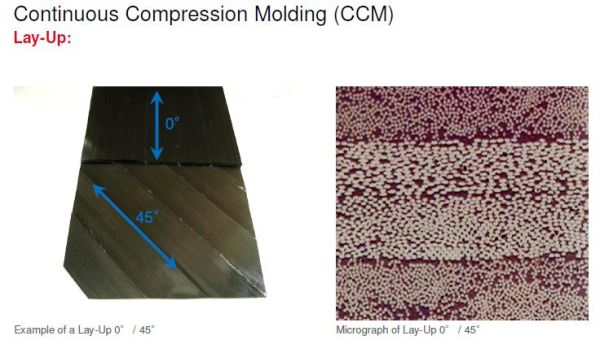

Apoyo a la producción en masa de TPC:CCM

Moldeo por compresión continua (CCM) es un proceso sobre el que escribí en 2010:“Moldeo por compresión de grado aeroespacial”. Está registrado como X-CCM por Performance Polymer Compositesxperion (Markdorf, Alemania), la empresa que inicialmente desarrolló y comercializó el proceso hace más de dos décadas. X-CCM ofrece laminados compuestos termoplásticos de alta calidad mediante un proceso rápido y casi continuo. “Trabajamos con xperion como proveedor de materiales”, dice Canart. “Esta es una tecnología madura , utilizado durante muchos años tanto por Airbus como por Boeing . Ahora está creciendo de verdad y se utiliza para producir laminados consolidados perfilados. CCM es excelente para el costo, pero la sección transversal debe permanecer constante ".

Teijin apoya el crecimiento de la cinta TPC- procesos de fabricación de piezas basados en el moldeo por compresión continua (CCM) comercializados por xperion PPC.

FUENTE:Teijin, SAMPE Seattle 2014.

Según Laurens de la Ossa, director de ventas senior de xperion PPC, “nuestro proceso X-CCM es ahora más avanzado, capaz de producir formas más complejas, incluidos perfiles asimétricos como perfiles en T y J . " Agrega que el proceso puede producir laminados TPC consolidados de hasta 24 pulgadas de ancho. “Somos parte de toda una infraestructura tecnológica que avanza hacia la producción masiva de compuestos termoplásticos . Tenemos un proceso muy elegante para las piezas de TPC consolidadas:no hay embolsado al vacío y podemos manejar laminados gruesos de 60 capas y más , 8-10 mm de espesor ".

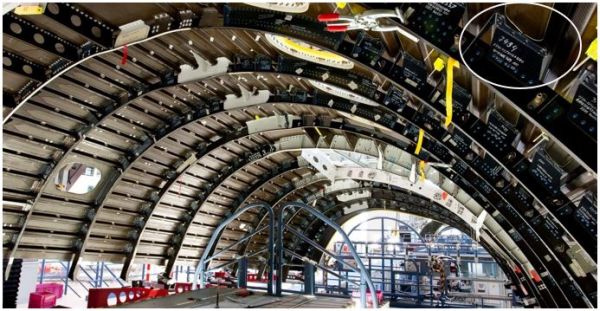

¿A qué tipo de piezas se dirige X-CCM? “Largueros interiores del fuselaje, vigas del piso y otros marcos alrededor del piso o techo, componentes estructurales y aplicaciones semiestructurales que exigen el más alto rendimiento del material”, dice de la Ossa. " Para 2025 , cuando las nuevas plataformas de aviones comiencen a entrar en producción, alcanzaremos de 6 a 10 veces el volumen de material anualmente sólo para proporcionar lo que hemos respondido con cotizaciones hasta la fecha ".

FUENTE:Teijin , SAMPE Seattle 2014

Como parte de este impulso continuo hacia una producción de mayor volumen, Teijin se centra en reducir el costo del material de cinta y aumentar la capacidad , dice Canart. ¿Qué pasa con las solicitudes de la industria de cinta más gruesa ? ? Específicamente, de Vries en NLR había dicho:

“Ya hemos desarrollado cintas con un peso superficial de fibra que varía de 145 a 200 g / m 2 ”, Responde Canart. “Con estos productos, un grosor de .18 mm ya es bastante estándar para nosotros. Hemos modificado nuestras líneas para este grosor y también hasta .20 mm, así que creo que 0,25 mm ni siquiera sería un gran salto ”.

¿Y la calidad de la cinta ? ? “Creemos que toda la cinta debe modificarse para obtener piezas de mayor calidad a velocidades más rápidas”, dice Canart. “El contenido de resina puede no coincidir con lo que requiere la consolidación in situ y es posible que la distribución de la resina dentro de la cinta también deba optimizarse. El tiempo y la velocidad de fusión son muy diferentes para las distintas resinas y procesos. Apoyamos un desarrollo mayor en una variedad de áreas, incluidos los sistemas de polímeros y la arquitectura de la cinta , incluida la superficie ".

Fuselaje del Airbus A350 clip fabricado con laminados termoplásticos TenCate Cetex C / PPS utilizando Tejido Termoplástico Tejido Tenax (TPWF). FUENTE:Teijin, Premium Aerotec Group.

Solvay:mercado para PEEK y PEKK

Los productos termoplásticos de alto rendimiento de Solvay para compuestos incluyen Ketaspire PEEK , Novaspire PEKK , Polifenilsulfona de Radel ( PPSU ) y sulfuro de polifenileno Ryton ( PPS ). En un comunicado presentado por Solvay, la empresa afirma que estos polímeros se producen a escala industrial que permitirá tener en cuenta las aplicaciones de compuestos aeroespaciales de gran volumen y se puede utilizar para producir preimpregnados de alta calidad .

Actualmente, Solvay ofrece APC unitape preimpregnados con polímeros PEEK y PEKK, con precios principalmente diferenciados por el costo de la fibra seleccionada en lugar del polímero cuando se produce y se utiliza en grandes volúmenes. Por lo tanto, cree que la selección de qué matriz termoplástica utilizar para una aplicación determinada dependerá de la preferencia del cliente . . Los factores que afectan esa elección incluyen el rendimiento de la temperatura, el rendimiento mecánico, el procesamiento de fabricación de piezas, la disponibilidad de la base de datos de materiales y la experiencia de la fuerza laboral, por nombrar algunos. La opinión de Solvay es que tanto PEKK como PEEK satisfacen una necesidad en el mercado y que es capaz de ofrecer preimpregnados reforzados con fibra de alta calidad a un precio comparativo, independientemente del polímero que se seleccione.

Cola horizontal de la aeronave demostrador fabricado por GKN Fokker utilizando

Solvay APC (PEKK-FC) / AS4D. FUENTE:GKN Fokker.

Entonces, para los termoplásticos, como en todos los demás compuestos, las opciones de materiales y procesos no están limitadas. De hecho, parecen estar expandiéndose. ¿Cuál ganará ascendencia en la producción futura de aviones? Eso aún está por verse. CW Seguiremos viendo e informando lo que vemos.

Resina

- ¿Qué es el moldeo por compresión y cómo funciona?

- Moldeo por compresión:cómo funciona

- Moldeo por compresión y moldeo por fundición:pros y contras

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- Suprem lanza la marca de termoplástico reforzado con fibra continua adaptada a AM

- Victrex y Bond se asocian para la impresión 3D de piezas PAEK

- Termoendurecibles termoplásticos sobremoldeados, ciclo de 2 minutos, una celda

- Cintas continuas, D-LFT se encuentran en un nuevo proceso de moldeo por compresión

- TPAC y TPRC desarrollan un proceso de reciclaje de compuestos termoplásticos

- EconCore se asocia con MEAF en núcleos de nido de abeja termoplásticos continuos

- RTP Company desarrolla compuestos termoplásticos ligeros y resistentes