DARPA presenta el programa TFF para compuestos de bajo costo para defensa

La Agencia de Proyectos de Investigación Avanzada de Defensa (DARPA, Arlington, Va., EE. UU.), Que forma parte del Departamento de Defensa de EE. UU. (DoD), tiene una larga trayectoria en el avance del desarrollo de la tecnología de compuestos. Esto incluye programas como Compuestos asequibles para propulsión, materiales fuera de autoclave, que llevaron al uso generalizado de la familia 5320-1 de preimpregnados en la industria de defensa, y más recientemente el programa TRUST para estructuras primarias compuestas adheridas.

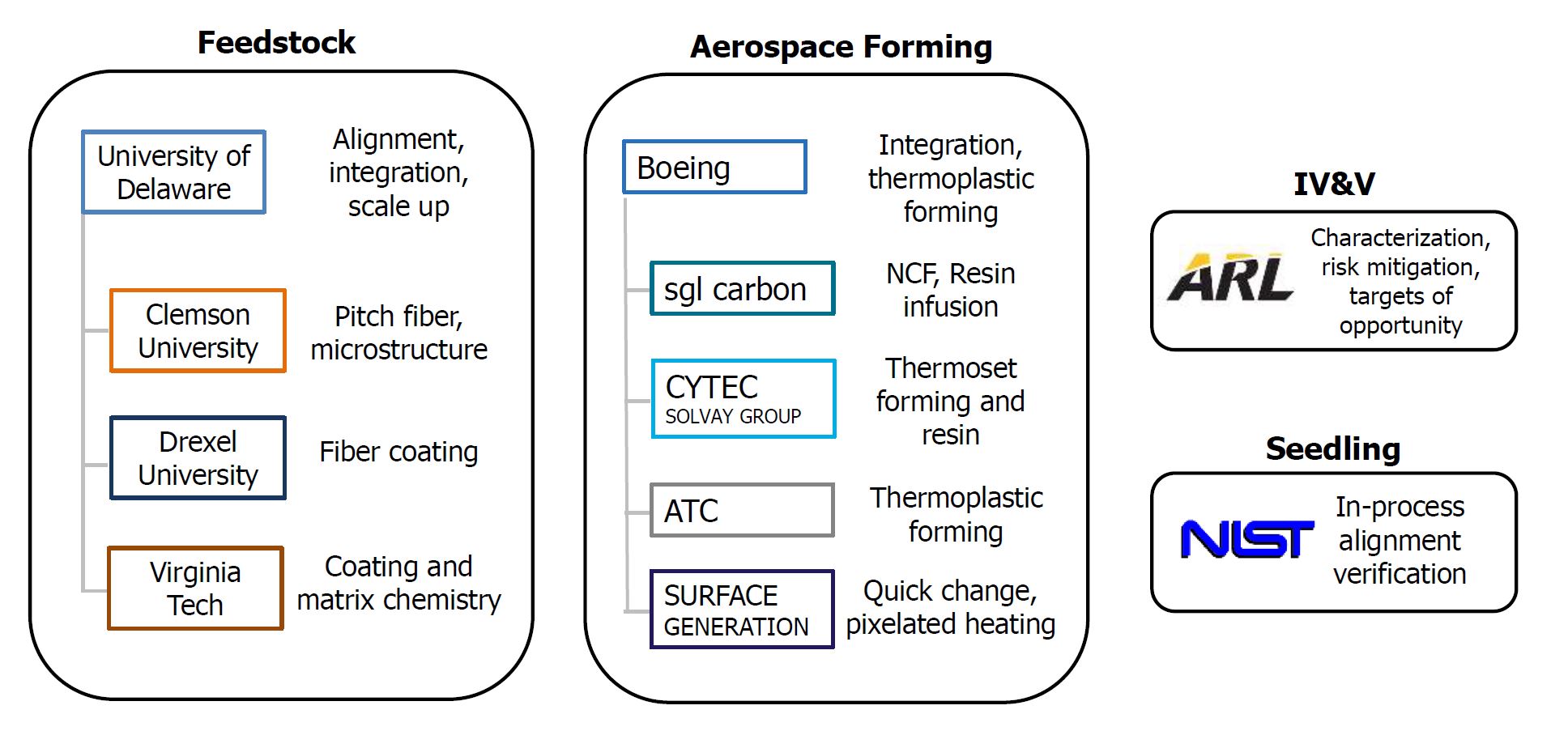

Descripción general del programa TFF. FUENTE | “Advances in Composite Materials and Design Tools” por Jan Vandenbrande, gerente de programa, Oficina de Ciencias de la Defensa (DSO), DARPA en SAMPE 2019 (20-23 de mayo, Charlotte, N.C., EE. UU.)

Lanzado en 2015, el programa de Conformado y Materia Prima Adaptable (TFF) de DARPA tiene como objetivo permitir la fabricación rápida, de bajo costo y ágil de piezas compuestas que pesen menos de 20 libras. Las piezas compuestas se negocian muy bien frente a los metálicos para piezas grandes de piel rígida con procesos como la colocación automatizada de fibras y la colocación de cintas. Sin embargo, en un avión militar táctico típico, aproximadamente el 80% de las partes que componen la estructura completa del fuselaje pesan menos de 20 libras. La gran mayoría de estas piezas están hechas de metales porque los compuestos solo pueden ganar en estudios comerciales para piezas de defensa> 20 libras.

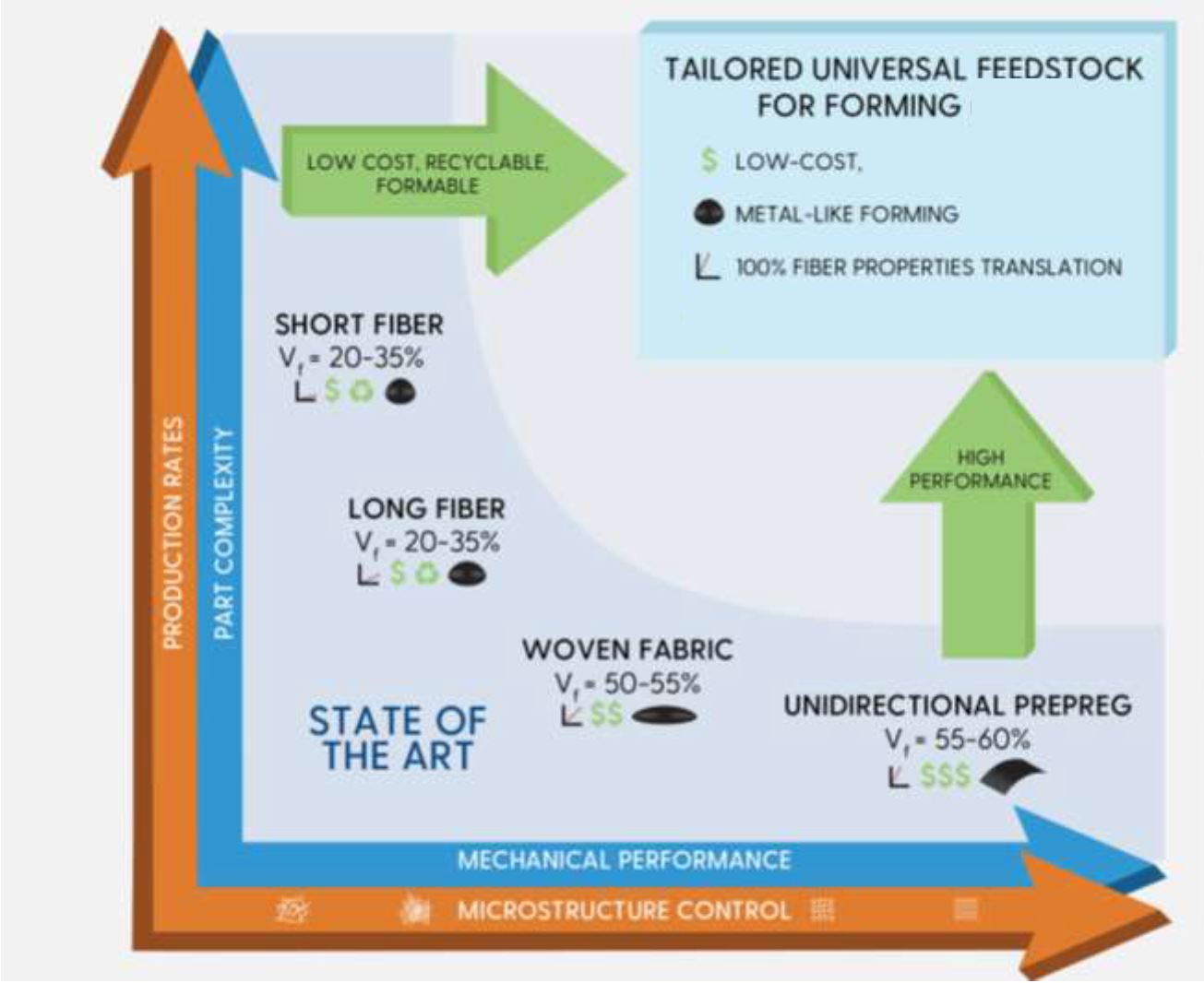

Para abordar esto, TFF está desarrollando una materia prima universal para conformar (TuFF) a medida, un material que utiliza fibra de carbono tradicional basada en PAN cortada en longitudes específicas (en última instancia, el programa espera usar fibra de carbono de tono) y fibras discontinuas altamente alineadas que se pueden adaptar en longitud, modificación de la superficie, matriz e hibridación con otros materiales al tiempo que se logra una conformabilidad similar a la de una chapa mediante procesos rápidos como el estampado. El subprograma TuFF está dirigido por la Universidad de Delaware (UD, Newark, De., EE. UU.).

Rendimiento objetivo para materia prima universal adaptada para formación (TuFF ) material. FUENTE | “Avances en materiales compuestos y herramientas de diseño” por Jan Vandenbrande, SAMPE 2019.

Comparación de procesos de conformado y moldeado

El paralelo de TuFF para la fabricación es el subprograma de conformado, dirigido por The Boeing Co. (Chicago, Ill., EE. UU.) Y denominado Moldeo de alto rendimiento RApid (RAPM). Los socios en RAPM abarcan no solo empresas reconocidas en el sector aeroespacial, incluido el proveedor de materiales Solvay (Alpharetta, Ga., EE. UU.) - Solvay Composite Materials (Bruselas, Bélgica y Tempe, Az., EE. UU.) - y el especialista en estructuras de compuestos termoplásticos ATC Manufacturing ( Post Falls, Id., EE. UU.), Pero también empresas asociadas con mayor frecuencia con los mercados automotrices e industriales como SGL Carbon (Wiesbaden, Alemania) y el especialista en control de temperatura pixelado Surface Generation (Oakham, Rutland, Reino Unido), que ha entregado sistemas de moldeo automatizados para computadoras portátiles moldeadas por compresión, plásticos moldeados por inyección y una variedad de componentes y procesos.

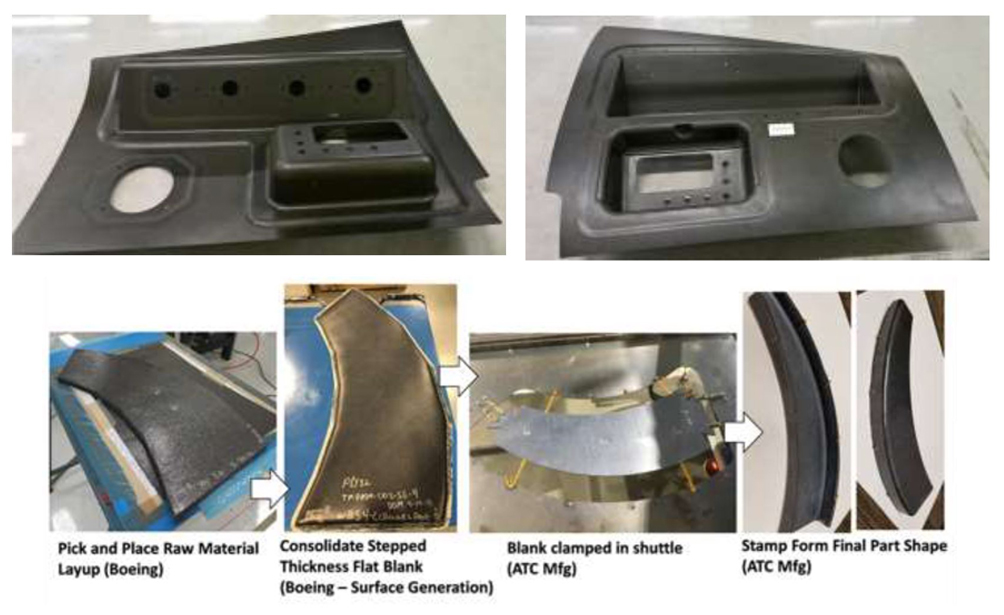

RAPM compara varios métodos de formación en una serie de demostradores partes. FUENTE | “Avances en materiales compuestos y herramientas de diseño” por Jan Vandenbrande, SAMPE 2019.

Resultados presentados en SAMPE 2019

Tanto TuFF como RAPM presentaron resultados en SAMPE 2019 (14 presentaciones en total) que incluyen pruebas de propiedades de materiales de nuevos materiales y demostraciones de formación para un conjunto de piezas de demostración desafiantes. Este último ha permitido realizar comparaciones de materiales y procesos, incluido el estampado de compuestos termoplásticos y el moldeo por transferencia de resina termoestable (RTM), incluido el desarrollo de un RTM de alta presión similar al automotriz (HP-RTM) a una variante de presión más baja similar al proceso Ultra RTM utilizado por Audi y Voith Composites . También se han desarrollado procesos utilizando un marco con resorte para sujetar refuerzos 2D para evitar arrugas y otros defectos durante el preformado / moldeado de formas 3D. El tiempo de ciclo de referencia para todos los procesos fue de menos de 30 minutos en la herramienta. Algunas piezas fabricadas con estampado de compuestos termoplásticos lograron tiempos de ciclo tan bajos como 5 minutos.

Selección de presentaciones de SAMPE 2019 TFF

- Formabilidad de los espacios en blanco compuestos TUFF - Shridhar Yarlagadda, Centro de Materiales Compuestos de la Universidad de Delaware (UD-CCM)

- Reciclaje de circuito cerrado de CFRP en compuestos de fibra corta de alto rendimiento altamente alineados - Dirk Heider, UD-CCM

- Evaluación de la alineación de la fibra mediante tomografía computarizada de rayos X - Jennifer Sietins, Laboratorio de Investigación del Ejército de EE. UU.

- Moldeo rápido de alto rendimiento (RAPM) para piezas pequeñas - Gail Hahn, The Boeing Company

- Fabricación de una pieza compleja con secciones de embutición profunda mediante moldeo por transferencia de resina - Tom Tsotsis, The Boeing Company

- Fabricación de componentes de producción aeroespacial mediante prensa de marco de resorte - Timothy Luchini, The Boeing Company

- Moldeo rápido de alto rendimiento de piezas compuestas termoplásticas estructurales - Gail Hahn, The Boeing Company

- Análisis ágil de los costes de las celdas de fabricación para el moldeo de piezas compuestas pequeñas - Daniel Charles, The Boeing Company

Célula de moldeo automatizada de Surface Generation

RAPM también evaluó el sistema PtFS patentado de Surface Generation en una gama de aplicaciones de procesamiento de compuestos termoendurecibles y termoplásticos aeroespaciales de forma casi neta y neta. La célula procesa preimpregnados, láminas orgánicas y fibra seca, esta última utilizada en la infusión de resina.

Los hallazgos provisionales se detallaron en "Desarrollo de arquitecturas de control dinámico escalables para celdas de trabajo de fabricación de compuestos flexibles" por Steven Shewchuk, The Boeing Company.

Surface Generation suministró al equipo de RAPM una celda de sujeción, herramientas y moldeado PtFS a medida totalmente integrada capaz de producir componentes compuestos de hasta 0,9 metros por 0,9 metros. La celda se puede reconfigurar para producir diferentes piezas en minutos y ha sido probada con múltiples configuraciones que incluyen vacío, infusión de resina, termoendurecido con llave de presión y consolidación de compuesto termoplástico. Tiene un historial amplio y significativo de datos de procesamiento de piezas, así como la capacidad de mezclar procesamiento isotérmico y cíclico.

Resina

- Cinco industrias maduras para crecer gracias al moldeado compuesto

- Composites de TPE ultraligeros para calzado

- Oribi Composites, socio de Packard Performance para ruedas de material compuesto termoplástico para deportes motorizados todoterreno

- Las cintas termoplásticas continúan mostrando potencial para aeroestructuras compuestas

- RS Electric Boats selecciona a Norco para la fabricación de materiales compuestos

- ACMA lanza el programa Thermoplastic Composites Conference 2020

- PEEKSense termopar de alta temperatura para el curado de compuestos PEEK

- Compuestos de Solvay seleccionados para catamarán de carreras

- Hexcel se asocia con Lavoisier Composites, Arkema

- Puerta termoplástica por primera vez para compuestos automotrices

- Rhodes Interform fabrica prensa compuesta para AMRC