Curva en la carretera:primeras autopartes curvadas pultruidas

La pultrusión es uno de los procesos de formación más antiguos para compuestos termoendurecibles y se dice que fue la primera fibra continua proceso de formación termoestable. Hoy en día, se utiliza para producir productos que van desde postes de servicios públicos hasta marcos de ventanas, así como escaleras, barras de refuerzo y componentes de turbinas eólicas. Fácil de automatizar con poca mano de obra y capaz de producir componentes altamente estructurales, algunos bastante grandes, a un costo y velocidad razonables, la pultrusión tradicional puede producir perfiles (huecos o sólidos, simétricos o asimétricos) en casi cualquier forma que se pueda apretar a través de una matriz. . Sin embargo, esa forma debe tener una sección transversal / espesor constante. Además, a diferencia de la extrusión termoplástica o la extrusión de tubos y tuberías de metal, donde se puede aplicar presión y calor a los perfiles durante la producción, o luego a las piezas terminadas, para doblarlas en nuevas formas, ha sido difícil usar la pultrusión para producir algo más que Perfiles rectos y lineales. Eso, por supuesto, ha limitado el uso de pultrusión en muchas industrias, particularmente en segmentos de alto volumen como la automotriz, a los que les gustaría usar pultrusión, excepto que no hay muchas vigas rectas en los automóviles que serían buenos candidatos.

Eso está comenzando a cambiar gracias a Thomas GmbH + Co. Technik + Innovation KG (TTI, Bremervörde, Alemania), que ha desarrollado un proceso patentado para superar muchas de las limitaciones de la pultrusión tradicional. De hecho, la primera pieza automotriz pultruida curva acaba de entrar en producción comercial con el lanzamiento del Chevrolet Corvette 2020. automóvil deportivo de General Motors Co. (Detroit, Michigan, EE. UU.) (consulte la función completa en el Corvette viga del parachoques trasero pultruida). El proveedor de primer nivel Shape Corp. (Grand Haven, Michigan, EE. UU.) Está produciendo una viga de parachoques trasera curva para el automóvil utilizando el proceso de moldeo en movimiento de pultrusión de radio de TTI en acrilato de poliuretano reforzado con fibra de carbono.

He aquí por qué es tan importante.

En movimiento frente a estacionario

En la pultrusión lineal convencional, se utiliza un sistema de arrastre alternativo con pinzas para extraer los refuerzos secos de sus filetas, a través de un baño donde se impregnan con resina líquida termoendurecible. A continuación, los refuerzos impregnados se introducen en una matriz estacionaria calentada donde se da forma al perfil y se cura completamente. Al salir de la matriz, el perfil en movimiento se enfría (aún siendo arrastrado por la unidad de extracción) y luego se corta a la longitud deseada y se empaqueta.

Inicialmente, el refuerzo de fibra se limitaba estrictamente a mechas unidireccionales, en otras palabras, vidrio continuo, carbono u otras fibras orientadas a 0 grados con respecto al eje de tracción. Sin embargo, con el tiempo, se han incorporado una variedad de tejidos multiaxiales, tanto tejidos como tejidos sin rizado (NCF), a los perfiles pultruidos, lo que permite una variedad de orientaciones de fibras sin distorsión / movimiento de fibras. Casi cualquier sistema de resina termoendurecible puede usarse para impregnar refuerzos en pultrusión, aunque una cantidad significativa de aplicaciones usan poliuretano. En las últimas décadas, la pultrusión incluso se ha modificado para permitir el uso de termoplásticos prepolimerizados.

Muchas características de la pultrusión convencional se han invertido en el proceso de pultrusión por radio de TTI, pero el aspecto más importante a comprender es que con la pultrusión por radio, el dado no está estacionario; más bien, mueve y tira del material para crear una sección transversal lineal constante o un perfil curvado constantemente.

La matriz, o una serie de matrices, no solo se mueve hacia adelante y hacia atrás sobre el perfil, dando forma y curando el material mientras ambos avanzan a lo largo de una pista, en este caso con el perfil moviéndose en una sola dirección y la matriz moviéndose en ambas direcciones. pero la matriz también tira de los refuerzos secos a través del baño de resina y el perfil curado hacia las pinzas y el cortador. Para producir una sección transversal lineal, tanto el molde como el perfil se mueven a lo largo de una sección recta de la pista; para producir una sección transversal curva, el molde y el perfil se mueven a lo largo de una sección curva de la pista.

“En esta tecnología, el troquel reemplaza efectivamente al extractor alternativo, que es reemplazado por pinzas estacionarias que se abren y cierran pero no se mueven de otra manera”, explica Sebastian Mehrtens, jefe de ventas de TTI. “Las pinzas cierran y sostienen el perfil curado cuando alcanza una longitud preestablecida y está listo para cortar, pero por lo demás permanecen abiertos y dejan que el perfil se mueva hacia la unidad de corte”. Para reducir el riesgo de que la fibra se desprenda del material caliente, las matrices calentadas están cromadas.

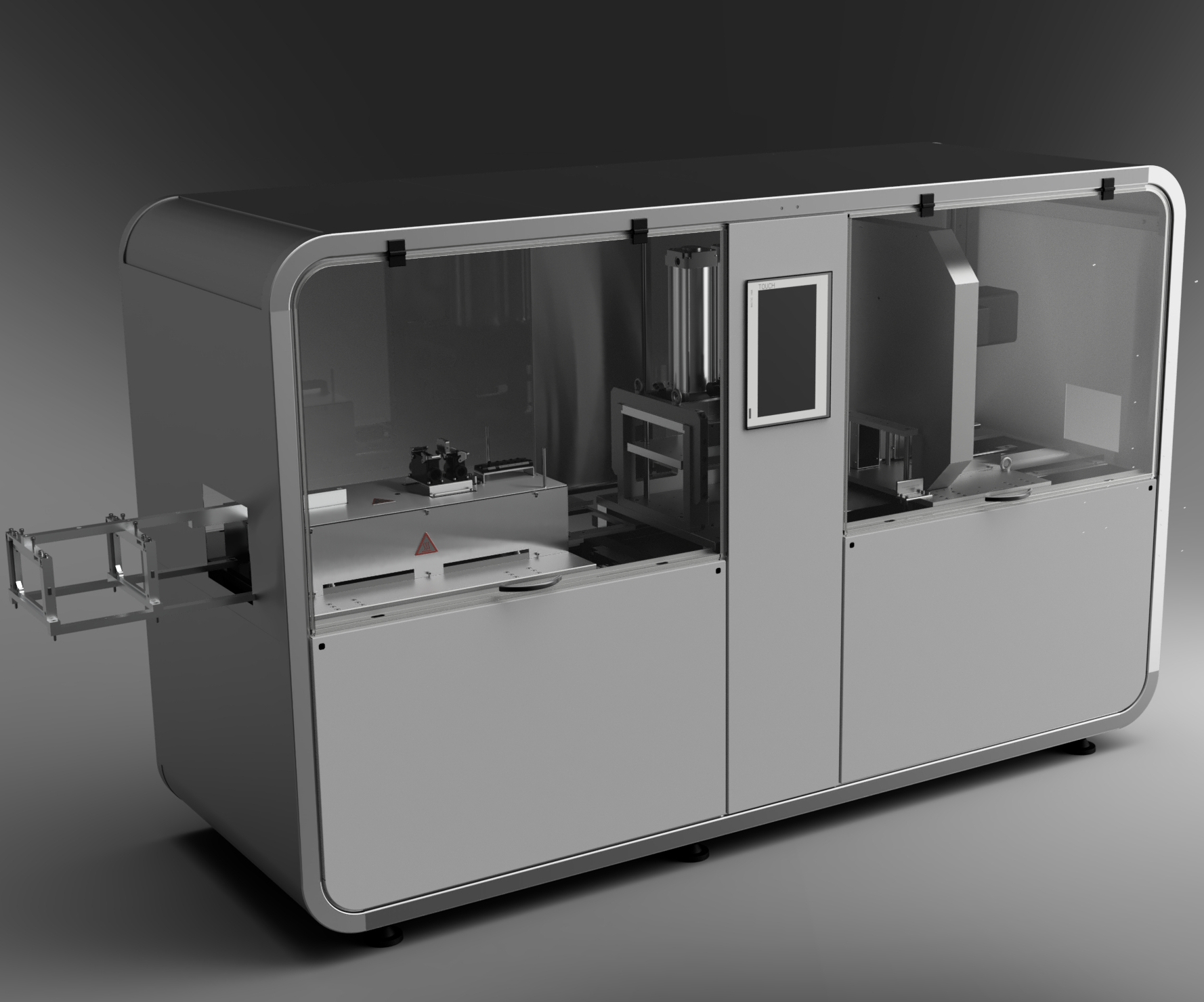

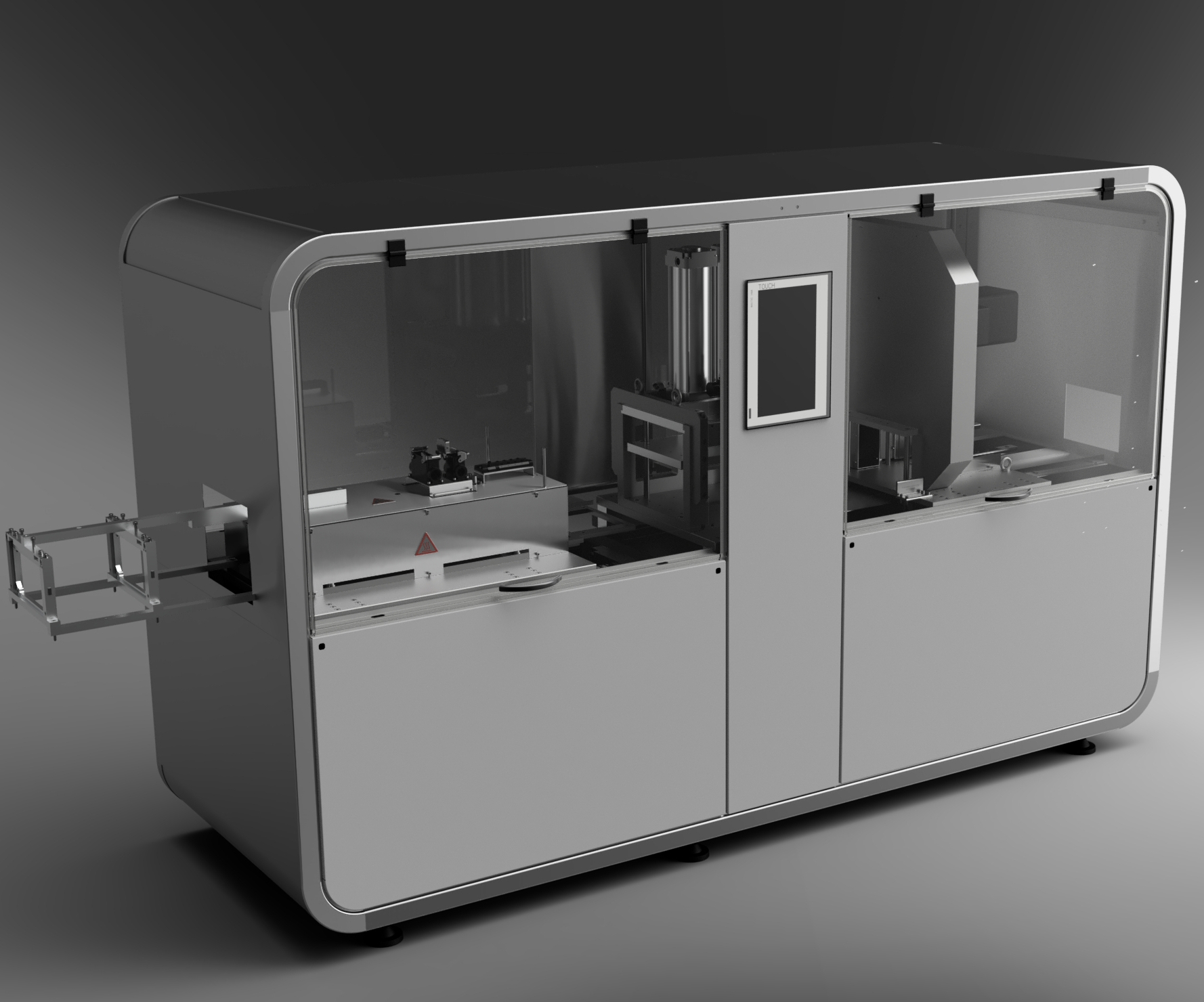

Además, el diminuto sistema es mucho más fácil de enviar, se puede mover con solo una carretilla elevadora, es más rápido de instalar que las líneas convencionales y requiere mucho menos espacio en la planta. “Esto podría tener beneficios interesantes en algunas aplicaciones”, señala Mehrtens. “Por ejemplo, la máquina podría instalarse cerca de la renovación de un puente para producir elementos estructurales según sea necesario. O bien, podría instalarse a medida que se colocó una nueva carretera y podría producir barras de refuerzo que podrían cortarse a longitudes personalizadas directamente en el sitio de trabajo ". Otra ventaja más de pullCUBE es la seguridad del trabajador, ya que la unidad está completamente cerrada y los operadores no se quemarán las manos con las superficies calientes del molde, ni serán pellizcados por las pinzas ni cortados por la sierra.

Resina

- El camino hacia la seguridad industrial de IoT

- DARVA - Asistente de eventos

- Impresión del fusible 1 con el fusible 1

- Cómo aprovechar los beneficios de la estandarización de piezas

- Cómo comprar piezas de plástico:la lista de verificación definitiva

- Lanzamiento comercial de una de las primeras carteras de TPE sostenibles

- En la carretera con IoT

- La primera sección de fuselaje compuesto para el primer avión comercial compuesto

- Cómo abordar la curva de aprendizaje de PID

- El valor del corte por chorro de agua en medicina

- La guía completa de piezas mecanizadas