Optimización numérica para la configuración geométrica de cerámicas que se realizan en compuestos resistentes al desgaste HCCI / ZTAP según el modelo de partículas real

Resumen

Para reducir el estrés térmico en compuestos de matriz de hierro fundido con alto contenido de cromo (HCCI) reforzados con partículas cerámicas de alúmina endurecida con zirconia (ZTA), se realiza una simulación de elementos finitos para optimizar la configuración geométrica de la cerámica. El modelo anterior simplifica la estructura general de la preforma de partículas cerámicas y agrega condiciones de contorno para simular las partículas, lo que provocará un error incontrolable en los resultados. En este trabajo, los modelos de granos equivalentes se utilizan para describir la preforma real, haciendo que los resultados de la simulación se acerquen más a los resultados experimentales reales. Se simula el proceso de solidificación del material compuesto y se realiza la infiltración entre hierro fundido y partículas cerámicas. Se obtienen tensiones térmicas en el proceso de solidificación y distribución de tensiones de compresión. Los resultados muestran que agregar orificios redondos de 10 mm en la preforma puede mejorar el rendimiento del compuesto, lo que es útil para prevenir las grietas y aumenta la plasticidad del material.

Introducción

Con el avance continuo del proceso de industrialización, los materiales tradicionales resistentes al desgaste individuales se han vuelto gradualmente difíciles de cumplir con los requisitos de rendimiento de las piezas resistentes al desgaste en los campos de la metalurgia, la energía eléctrica y los materiales de construcción [1, 2]. Compuestos de matriz de metal reforzado con partículas de cerámica, como compuestos de matriz de hierro fundido con alto contenido de cromo (HCCI) reforzados con partículas de cerámica de alúmina endurecida con zirconia (ZTA) (denominadas HCCI / ZTA P compuestos en adelante), son uno de los materiales resistentes al desgaste más populares, que combina a la perfección la alta dureza de la cerámica ZTA con la excelente tenacidad de HCCI y hace un uso completo de la relación complementaria entre los dos, dando una excelente resistencia al desgaste a la matriz metálica compuestos [3, 4].

HCCI / ZTA P los compuestos todavía tienen cierta tendencia al agrietamiento, lo que puede afectar la apariencia y estabilidad de la producción [5,6,7]. El agrietamiento de los materiales compuestos está relacionado con la plasticidad y la condición de tensión. Una excelente plasticidad y un menor estrés térmico pueden reducir la posibilidad de agrietamiento de los materiales compuestos [8]. Si la diferencia del coeficiente de expansión térmica entre las partículas cerámicas y el metal es demasiado grande, la tensión térmica en los materiales compuestos aumentará en consecuencia. Cuando la tensión térmica es alta, se pueden iniciar grietas dentro del material compuesto, especialmente en la interfaz entre las partículas cerámicas y el metal. La extensión y propagación continuas de las grietas pueden eventualmente conducir a la fractura del material compuesto o incluso al desprendimiento de toda la capa [9, 10]. HCCI / ZTA P Los materiales compuestos también tienen los problemas anteriores. Cuando el metal fundido se infiltra en las partículas agregadas, la temperatura disminuye, lo que da como resultado una escasa capacidad de combinación del metal con las partículas cerámicas. Por lo tanto, para mejorar aún más el rendimiento de HCCI / ZTA P compuestos, es importante estudiar y reducir su tendencia al agrietamiento [11, 12].

En HCCI / ZTA P composites, la capa de composite está diseñada como la cara de trabajo y la matriz de descanso es de metal, lo que hace que el composite tenga una alta resistencia al desgaste y plasticidad al mismo tiempo [13]. La capa compuesta se prepara mediante el método de infiltración en HCCI / ZTA P compuesto. Una de las características notables de los materiales compuestos es su designabilidad [14]. De acuerdo con la demanda real, las partículas de cerámica se preparan en una preforma con una estructura y tamaño especiales, y luego la preforma se combina estrechamente con el metal fundido para preparar un ZTA P / Compuesto de HCCI [15].

Para reducir el estrés térmico, elegimos la preforma de partículas cerámicas de hexágono. En la preforma hexagonal, la distancia máxima que el metal fundido penetra en la preforma es la misma independientemente de la dirección, por lo que se mejora la uniformidad de penetración del metal y se reduce la concentración de tensión en la preforma [16, 17]. Aunque la preforma hexagonal se usa para reducir la tendencia del material a agrietarse, la tensión térmica en el proceso de moldeo del material todavía existe. La mejora de la estructura de la preforma de partículas de cerámica puede reducir eficazmente la concentración de tensión.

En la optimización de la estructura de preformas compuestas, el método de elementos finitos puede reducir la repetición de experimentos. En estudios anteriores, debido a la complejidad del dibujo y cálculo de partículas de cerámica, la preforma de partículas de cerámica generalmente se simplifica en su conjunto. Una investigación exhaustiva encontró que el modelo simplificado tiene algunos defectos y no se puede utilizar en una gama más amplia. El establecimiento de un modelo de partículas equivalente puede combinar aún más el modelo con la situación real y reducir el error causado por el modelo [18]. El software de análisis de elementos finitos COMSOL Multiphysics Method se utiliza para modelar los campos de tensión en el proceso de solidificación y compresión del HCCI / ZTA P material compuesto [19]. COMSOL Multiphysics es un software avanzado de simulación numérica a gran escala [20, 21].

En el artículo, utilizamos software de elementos finitos para simular la tensión de materiales compuestos en diferentes condiciones. La versión de COMSOL Multiphysics utilizada en este documento es 4.5a. Este estudio analiza sistemáticamente la influencia del modelo geométrico en el software de elementos finitos en los resultados de los cálculos, lo que beneficia el diseño y desarrollo de la ejecución porosa. La simulación y el experimento se comparan entre sí y el modelo se optimiza continuamente.

Métodos

Uno de los principales problemas en la producción de compuestos es la concentración de tensiones, que afecta directamente la resistencia al desgaste y la plasticidad de los materiales compuestos. La mejora de la estructura de la preforma de partículas de cerámica puede reducir eficazmente la concentración de tensión. El propósito de este estudio es investigar la influencia de la estructura de la preforma en la distribución de la tensión y mejorar el rendimiento de los materiales compuestos.

El establecimiento y la optimización del modelo geométrico

En el proceso de solidificación, la temperatura del molde y el metal líquido es diferente y el metal líquido se solidifica rápidamente, por lo que la transferencia de calor entre cada posición en el proceso de fundición es inestable, y la ecuación de transferencia de calor se puede escribir como [22]:

$$ \ rho C _ {{\ text {P}}} \ frac {\ parcial T} {{\ parcial x}} =\ frac {\ parcial} {\ parcial x} \ izquierda ({\ lambda \ frac {\ parcial T} {{\ parcial x}}} \ derecha) + \ frac {\ parcial} {\ parcial y} \ izquierda ({\ lambda \ frac {\ parcial T} {{\ parcial y}}} \ derecha) + \ frac {\ parcial} {\ parcial z} \ izquierda ({\ lambda \ frac {\ parcial T} {{\ parcial z}}} \ derecha) + \ rho Q $$ (1)donde \ (\ rho \) es la densidad; \ (C _ {{\ text {P}}} \) es la capacidad calorífica; \ (\ lambda \) es conductividad térmica; T es la temperatura transitoria; Q es calor; las coordenadas x , años y z se llaman las coordenadas relativas del subsistema.

Dado que la temperatura de cada punto es diferente en el proceso de solidificación, existe una tensión interna variable en la fundición. Si la fundición se puede considerar como un cuerpo de elasticidad lineal, cuando el esfuerzo interno es menor que el límite de fluencia, con el proceso de deformación elástica, podemos usar la ecuación de la ley de Hooke para describirlo.

$$ \ left \ {{\ begin {array} {* {20} l} {\ varepsilon_ {xx} =\ frac {1} {E} \ left [{\ sigma_ {xx} - v \ left ({\ sigma_ {yy} + \ sigma_ {zz}} \ right)} \ right]} \ hfill \\ {\ varepsilon_ {yy} =\ frac {1} {E} \ left [{\ sigma_ {yy} - v \ izquierda ({\ sigma_ {xx} + \ sigma_ {zz}} \ right)} \ right]} \ hfill \\ {\ varepsilon_ {zz} =\ frac {1} {E} \ left [{\ sigma_ {zz } - v \ left ({\ sigma_ {xx} + \ sigma_ {yy}} \ right)} \ right] \ to \ varepsilon_ {ij} =\ frac {1 + v} {E} \ sigma_ {ij} - \ frac {v} {E} \ delta_ {ij} \ sigma} \ hfill \\ {\ varepsilon_ {xy} =\ frac {1} {2G} \ sigma_ {x}} \ hfill \\ {\ varepsilon_ {yz } =\ frac {1} {2G} \ sigma_ {yz}} \ hfill \\ {\ varepsilon_ {zx} =\ frac {1} {2G} \ sigma_ {zx}} \ hfill \\ \ end {array} } \ derecha. $$ (2)donde E es el módulo de Young; \ (\ sigma =\ sigma _ {{ii + \ sigma_ {11}}} + \ sigma_ {22 +} \ sigma_ {33} \); \ (v \) es la razón de Poisson; tensor de unidad \ (\ varepsilon_ {ij} =\ frac {1} {2} \ gamma_ {ij} \); módulo de corte \ (G =\ frac {E} {{2 \ left ({1 + v} \ right)}} \).

Entonces, la tensión interna es mayor que el límite de fluencia y la pieza fundida tiene más deformación. La deformación total se compone de deformación elástica y deformación plástica, \ (\ sigma_ {ij} =\ sigma_ {ij} ^ {e} + \ sigma_ {ij} ^ {p} \). Esta ecuación se puede tratar como modelo de endurecimiento lineal plástico elástico. La deformación elástica y la deformación plástica son lineales, y la ecuación constitutiva se puede escribir como [23]:

$$ \ sigma =\ left \ {{\ begin {array} {* {20} l} {E \ varepsilon} \ hfill &{\ varepsilon \ le \ varepsilon _ {{\ text {s}}}} \ hfill \ \ {\ sigma _ {{\ text {s}}} + E_ {1} \ left ({\ varepsilon - \ varepsilon} \ right)} \ hfill &{\ varepsilon> \ varepsilon _ {{\ text {s}}} } \ hfill \\ \ end {matriz}} \ right. $$ (3)donde \ (\ sigma \) es tensión; E es el módulo de Young; \ (\ varepsilon \) es estrés; \ (\ varepsilon _ {{\ text {s}}} \) es el límite elástico.

La vida útil de las piezas de trabajo de hierro fundido con alto contenido de cromo es más corta debido a la poca resistencia al desgaste. Los materiales compuestos tienen muchas ventajas sobre un solo HCCI. En el proceso de fabricación de HCCI / ZTA P compuestos, las partículas cerámicas ZTA se preparan de antemano en una preforma porosa. La preforma hace que las partículas de cerámica de ZTA y el HCCI se combinen más estrechamente, y las partículas de cerámica no son fáciles de caer cuando se someten a un impacto. Para mejorar aún más el rendimiento de HCCI / ZTA P composites, es necesario optimizar la estructura de las preformas.

Durante el proceso de fundición, el metal fundido puede llenar los orificios circulares y aumentar la proporción de metal. En el proceso de solicitud de HCCI / ZTA P compuestos, se encuentra que la posición de agregación de partículas es más propensa a agrietarse, por lo que el orificio circular se agrega en esta posición.

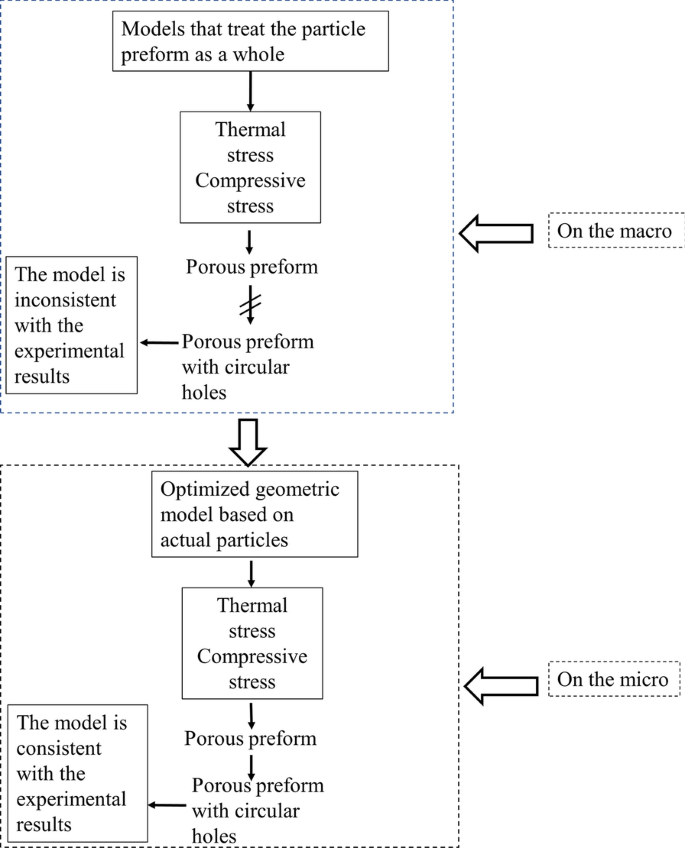

La forma de las partículas de cerámica ZTA es un polígono arbitrario y hay muchas partículas en la preforma. Si se extraen todas las partículas, la carga de trabajo es grande. En simulaciones anteriores de compuestos de matriz de metal cerámico, la mayoría de las preformas de partículas cerámicas se consideraron como un todo. Como se muestra en la Fig. 1, el artículo establece modelos a macroescala y microescala, respectivamente. El establecimiento de un modelo razonable requiere una verificación mutua repetida con experimentos. En el modelo de optimización, los resultados calculados concuerdan bien con los resultados experimentales. Los resultados de la simulación incluyeron tensión térmica, campo de temperatura, campo de transición de fase durante la solidificación y tensión de deformación de la pieza fundida bajo carga. Realice ajustes razonables y efectivos en el modelo de elementos finitos establecido para que el modelo de elementos finitos optimizado se pueda utilizar en un rango más amplio.

El diagrama de flujo de la optimización del modelo geométrico para HCCI / ZTA P materiales

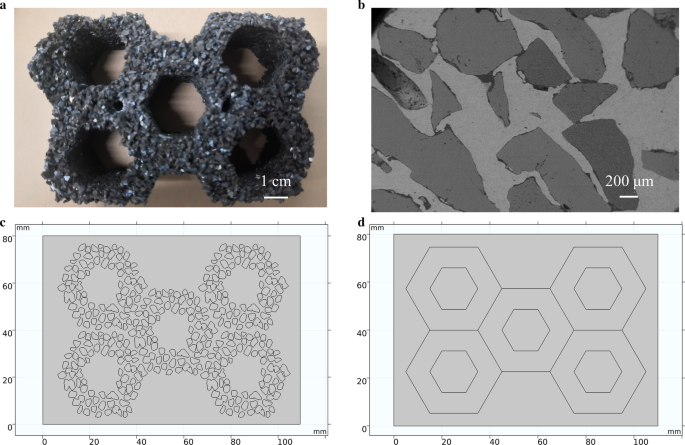

En el establecimiento del modelo geométrico utilizando el software de elementos finitos, con el fin de reducir el tiempo de cálculo y la carga de trabajo de modelado, a menudo se utiliza el modelo geométrico simplificado. Como se muestra en la Fig. 2, hay espacios entre las partículas porque la preforma porosa hexagonal tridimensional se simplifica a un modelo bidimensional, y solo se selecciona una capa de partículas para proyectar el modelo bidimensional. De esta manera, el apilamiento de partículas en el espacio tridimensional puede evitar efectivamente la influencia en el modelo geométrico bidimensional y simplificar razonablemente el modelo y mejorar la eficiencia del cálculo.

Partículas de cerámica ZTA y modelo geométrico de HCCI / ZTA P composicion. un Rendimiento poroso, b la zona compuesta de HCCI / ZTA P compuestos, c modelo geométrico optimizado basado en partículas reales, d modelo geométrico inicial

En este artículo, las partículas de cerámica ZTA se seleccionan como la fase de refuerzo del compuesto. Las partículas de cerámica ZTA son una cerámica estructural multifase preparada mediante la adición de zirconia a la alúmina y luego la sinterización, donde en la fracción de masa de zirconia es 18% y la fracción de masa de alúmina es 82%. El hierro fundido con alto contenido de cromo es la matriz del material compuesto, que contiene más del 12% de cromo y es un material excelente resistente al desgaste.

Los parámetros del material tienen una gran influencia en el resultado del cálculo de elementos finitos. Los parámetros del material requeridos para el cálculo de la simulación en este artículo se obtienen mediante experimentos y literatura. Los parámetros del material de las partículas de cerámica ZTA y el HCCI se muestran en la Tabla 1.

Experimentos

Para probar la plasticidad y la resistencia al desgaste de HCCI / ZTA P material compuesto, se llevó a cabo una prueba sistemática en el compuesto para determinar aún más la influencia de la estructura de la preforma. Se utilizó la máquina de prueba universal SHT4305 para medir las propiedades de compresión de HCCI / ZTA P composicion. El tamaño de la muestra de prueba de compresión es de 10 × 10 × 25 mm, la carga aplicada es de 30 toneladas y la velocidad de compresión es de 0,5 mm / min.

La prueba de resistencia al desgaste de HCCI / ZTA P compuesto es necesario. La excelente resistencia a la abrasión es el criterio más importante para probar el rendimiento de materiales compuestos resistentes al desgaste. HCCI / ZTA P Los compuestos se utilizan principalmente en las industrias de procesamiento de minerales, fabricación de cemento y fabricación de papel, y la mayoría de las condiciones de trabajo son desgaste abrasivo de tres cuerpos. Para simular el rendimiento del servicio de HCCI / ZTA P compuestos en condiciones de trabajo reales tanto como sea posible, probó el HCCI / ZTA P materiales compuestos utilizando un probador de desgaste abrasivo de tres cuerpos MMH-5. El material de la pista del probador es acero para herramientas M2, dureza 820–860 Hv, diámetro exterior 380 mm, ancho 20 mm. El tipo y tamaño de abrasivos se seleccionan de acuerdo con diferentes condiciones de trabajo. En este artículo, se utiliza arena de cuarzo para abrasivos, la dureza es de 1000 a 1200 Hv, la carga de prueba es de 40 N y la velocidad de rotación de la muestra es de 30 r / min.

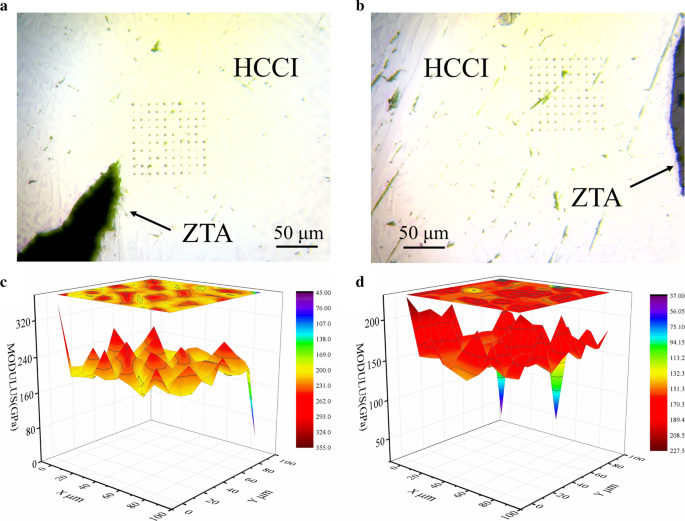

Se utiliza un nanoindentador para realizar una prueba de módulo de Young de 100 puntos en los 100 × 100 μm 2 seleccionados microrregión. El modelo del nanoindentador es iMicro.

La resistencia al desgaste de los materiales se puede medir con reducción de masa, reducción de volumen, etc. La pérdida de volumen medida por un cilindro de medición con pequeños cambios puede causar fácilmente errores en las lecturas humanas. Por lo tanto, bajo las mismas condiciones de desgaste, la pérdida de masa Δm se usa para evaluar el comportamiento de desgaste del material. La fórmula para calcular la pérdida de material es la siguiente:

$$ \ Delta m =m_ {1} - m_ {2} $$ (4)donde m 1 y m 2 , respectivamente, representan la masa de las muestras antes y después del uso.

Resultados y discusión

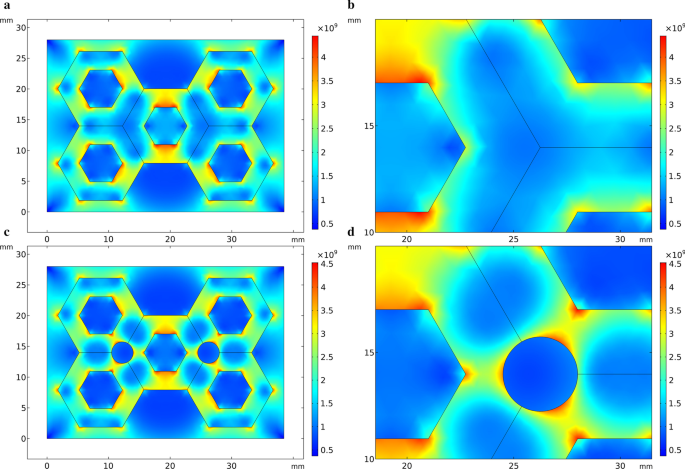

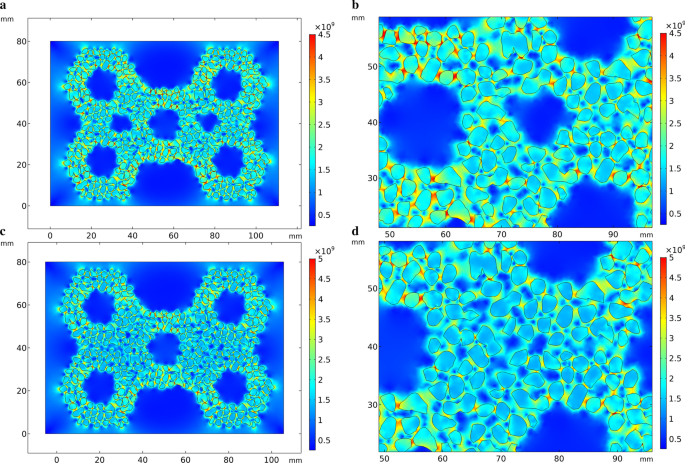

Simulación basada en un modelo completo simplificado

En la simulación de estrés térmico en el proceso de solidificación de HCCI / ZTA P compuestos en este estudio, la distribución de la tensión térmica a 10 s se selecciona para todos los resultados de la simulación, porque la tensión térmica cambia significativamente antes y después de 10 s. En comparación con la escala a la derecha de la Fig. 3, el color rojo indica una tensión más alta y el color azul indica una tensión más baja. En la Fig. 3a, la concentración de tensión apareció en el borde de la preforma, especialmente en la posición media, el lado superior y el lado inferior de la preforma aparecieron rojos. Comparando con la escala de la derecha de la Fig. 3a, muestra que la tensión es enorme aquí. El color azul aparece en el lugar donde se juntan las partículas, es decir, la intersección de las paredes del agujero hexagonal, lo que indica que la tensión es pequeña aquí. En el modelo geométrico de la Fig. 3c, se añaden orificios circulares a los agregados de partículas de la preforma. La distribución de la tensión en la Fig. 3c es similar a la de la Fig. 3a, excepto que hay una concentración de tensión más obvia alrededor de los orificios circulares. La distribución de la tensión alrededor del orificio circular de la ejecución en la Fig. 4 es similar a la de la Fig. 3

Distribución de la tensión térmica durante la solidificación en el modelo simplificado. un Ejecución inicial, b vista parcial ampliada de la interpretación inicial, b preforma con agujeros circulares añadidos, d Vista ampliada parcial de la actuación con agujeros circulares añadidos

Esfuerzo compresivo en el modelo simplificado. un Ejecución inicial, b vista parcial ampliada de la interpretación inicial, b preforma con agujeros circulares añadidos, d Vista ampliada parcial de la actuación con agujeros circulares añadidos

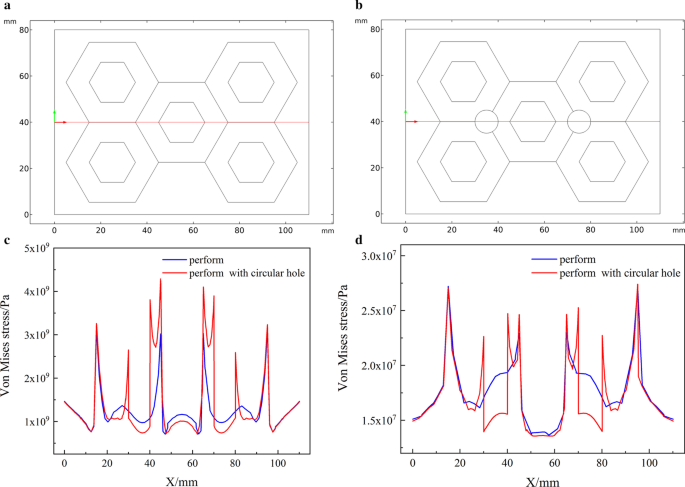

Los resultados del cálculo final deben ser intuitivos, por lo que los resultados se procesaron posteriormente y se dibujó una tabla de comparación transversal de estrés. Primero dibuje una transversal 2D en el modelo geométrico, porque la parte principal de observación está alrededor del agujero circular, es decir, donde se juntan las partículas, por lo que la transversal 2D pasa por el agujero circular. La ordenada del gráfico de tensión es el valor de tensión en la línea de sección y la abscisa es la x -Coordenada del eje del modelo, como se muestra en la Fig. 5. En el modelo simplificado, las coordenadas del agujero circular son (12, 14), (27, 14). La Figura 5c es un gráfico lineal de la tensión de solidificación. En la figura 5c, la preforma con orificios circulares tiene un aumento significativo en la tensión en las abscisas 12 y 27, en comparación con la preforma sin orificios circulares. La figura 5d es un cuadro comparativo de la tensión de compresión. La tendencia general de la curva es la misma que la de la Fig. 5c, y la tensión de ubicación del orificio circular aumentará significativamente.

La posición de la transversal 2D del modelo simplificado y la comparación transversal de esfuerzos. un Ejecución inicial, b vista parcial ampliada de la interpretación inicial, c preforma con agujeros circulares añadidos, d Vista ampliada parcial de la actuación con agujeros circulares añadidos

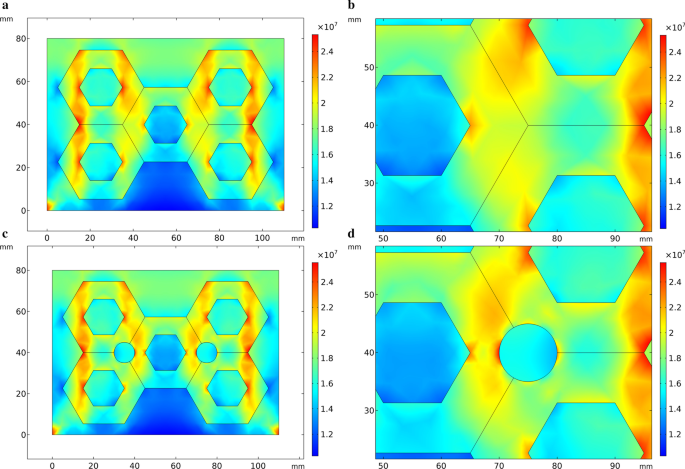

Simulación basada en un modelo de grano equivalente

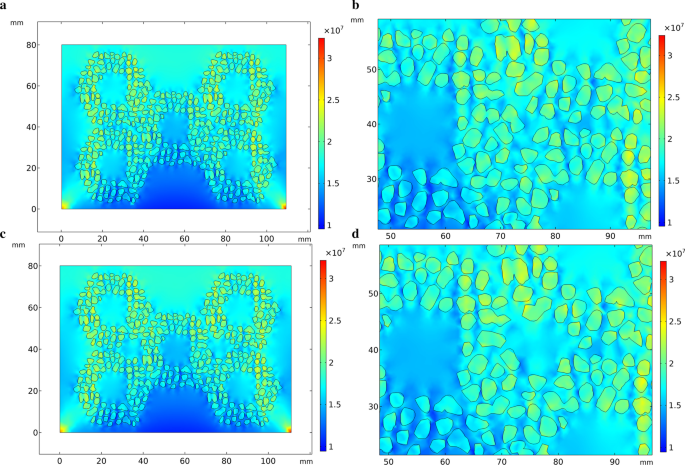

La Figura 6 muestra la distribución del estrés térmico de HCCI / ZTA P modelo compuesto basado en partículas reales, que es similar a la Fig. 3. Sin embargo, en la Fig. 6, las partículas cerámicas ZTA ya no se simplifican como una preforma completa, sino que se establecen como partículas individuales, y se puede observar que la mayoría de las las partículas alrededor aparecen de color rojo. La forma de las partículas de cerámica ZTA no es uniforme y la tensión es mayor que el valor circundante, especialmente en la punta afilada de las partículas. Las distribuciones de esfuerzos térmicos en las Figs. 3b y 6b son obviamente diferentes. El orificio circular de la preforma en la Fig. 6b aparece de color azul, lo que indica que la tensión es pequeña aquí. Los resultados del cálculo de la concentración de esfuerzos alrededor del agujero circular son opuestos. El grado de simplificación y los métodos de dibujo de los modelos geométricos conducen a diferentes resultados de cálculo.

Distribución de la tensión térmica durante la solidificación en el modelo optimizado. un Ejecución inicial, b vista parcial ampliada de la interpretación inicial, c preforma con agujeros circulares añadidos, d Vista ampliada parcial de la actuación con agujeros circulares añadidos

El modelo geométrico utilizado para simular la tensión de compresión en la Fig. 7 es similar a la Fig. 6. En la Fig. 7, comparando con la escala de la derecha, la tensión se concentra en la parte superior del modelo y la preforma, especialmente los bordes a ambos lados de la preforma de cerámica, que son de color verde amarillento. En la parte de agregación de partículas de la preforma, esta zona se muestra en color verde en la Fig. 7a, lo que indica que la tensión es pequeña aquí. En la Fig. 7b, se agregan orificios circulares en los agregados de la preforma. El color de la zona de los agujeros circulares es verde y amarillo, lo que indica que no hay una concentración de tensión obvia.

Esfuerzo compresivo en el modelo optimizado. un Ejecución inicial, b vista ampliada parcial del rendimiento optimizado, c preforma con agujeros circulares añadidos, d Vista ampliada parcial de la actuación con agujeros circulares añadidos

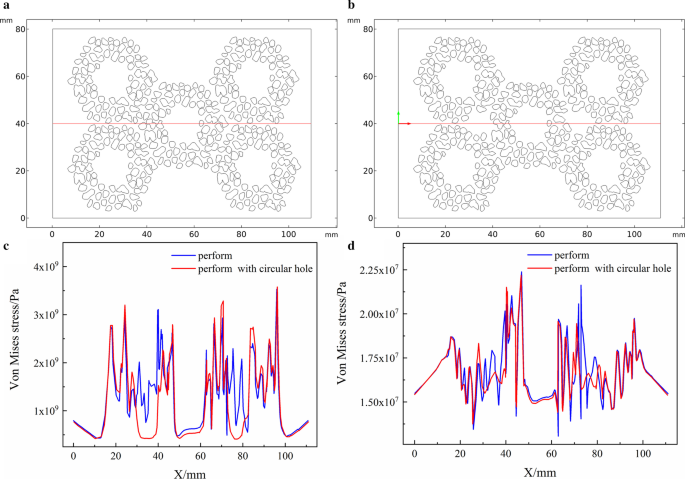

En el modelo basado en partículas reales, las coordenadas del agujero circular son (12, 14) (27, 14). La Figura 8 es un diagrama de comparación de la tensión de solidificación, que compara el efecto de la presencia o ausencia de agujeros circulares sobre la tensión. La tensión de la preforma con agujeros circulares mostró una reducción significativa en las abscisas 12 y 27, y su posición coincidió básicamente con la posición de los agujeros circulares. La tensión de las coordenadas restantes de la preforma con orificios circulares tiene un pequeño aumento. En la figura 8a, b, las dos curvas son básicamente coincidentes, excepto en la preforma con orificios circulares; la tensión cerca de las coordenadas del agujero circular cae significativamente.

La posición de la transversal 2D del modelo optimizado y la comparación transversal de esfuerzos. un Ejecución inicial, b preforma con agujeros circulares añadidos, c estrés de solidificación, d tensión de compresión

Validaciones experimentales

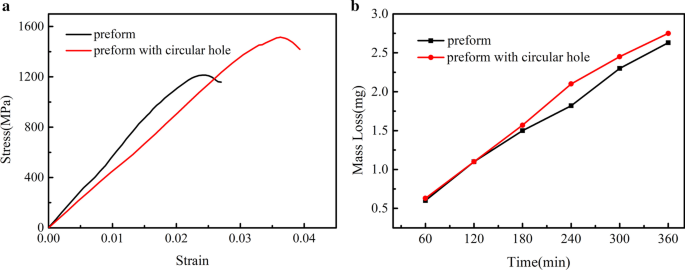

Se puede ver en la Fig.9, en la prueba de desgaste, la pérdida de masa de los compuestos utilizando la preforma optimizada y los compuestos con la preforma original no es muy diferente, lo que indica que la resistencia al desgaste no se sacrifica significativamente y también puede mejorar la plasticidad general del HCCI / ZTA P compuestos.

Curva de tensión-deformación por compresión de HCCI / ZTA P material compuesto y pérdida de masa de abrasivo de tres cuerpos en la unión de paredes de nido de abeja compuesto

La preforma porosa se optimizó agregando orificios cilíndricos de pequeño tamaño en las zonas de agregación de partículas, lo que cambió la fracción de volumen de partículas cerámicas en el HCCI / ZTA P composicion. El contenido de partículas de cerámica ZTA en el material compuesto es un factor importante que afecta sus propiedades mecánicas. Como se muestra en la Fig.9, la resistencia a la compresión y la deformación por compresión de la muestra que tiene preformas con orificios circulares aumentan significativamente en comparación con la de la muestra con la preforma inicial, lo que indica que los pequeños orificios circulares en las zonas de agregación de las partículas cerámicas ZTA favorecen la mejora. la fuerza y plasticidad del HCCI / ZTA P composicion. La adición de pequeños orificios cilíndricos en las zonas de aglomeración de la preforma porosa aumentará el contenido de la matriz metálica, aumentando así la deformación compresiva del HCCI / ZTA P compuestos bajo tensión compresiva y también afectando su resistencia a la compresión. Cuando la tensión alcanza el valor máximo, se puede considerar que el daño ya se ha producido en la muestra. Con el aumento continuo de la deformación, el daño interno del material también se acumula, la resistencia a la deformación disminuye gradualmente y finalmente se produce la falla por cizallamiento.

Los microanálisis de dureza de todas las muestras se muestran en la Fig. 10. Como se muestra en las Fig. 10a, b, el área de prueba se selecciona alrededor de las partículas redondeadas y las partículas con esquinas puntiagudas, respectivamente, para corresponder mejor a los resultados de la simulación. La figura 10c, d se compara con la vista parcial ampliada de la tensión. En la simulación, la concentración de tensión tiende a ocurrir alrededor de las esquinas afiladas de las partículas. En los resultados de la prueba, el módulo cerca de las partículas de las esquinas afiladas es mayor que la matriz de metal cerca de las esquinas redondeadas, lo que verifica aún más la racionalidad del modelo basado en la partícula real.

Distribución de indentación de materiales compuestos y la distribución del módulo de Young alrededor de las partículas de materiales compuestos. un La forma de las partículas es nítida, b la forma de las partículas es redondeada, c la forma de las partículas es nítida, d la forma de las partículas es redondeada

Se agrega un orificio circular a las zonas de agregación de partículas de las preformas, que tiene tres funciones. La primera función es reducir la fracción de volumen de partículas cerámicas en el HCCI / ZTA P material compuesto y reducir la tensión residual; la segunda función es reducir la aglomeración de las partículas cerámicas de la preforma; la tercera función es aumentar la fracción de volumen de la matriz metálica con mejor plasticidad para dificultar la propagación de grietas. La plasticidad de HCCI / ZTA P compuestos disminuye con el aumento de la tensión residual. La fracción de volumen de las partículas cerámicas disminuye y la tensión residual se vuelve relativamente pequeña. La adición de orificios circulares en la preforma de partículas de cerámica ZTA puede reducir las grietas porque la inestabilidad de las grietas tiende a extenderse a lo largo de una línea recta. Cuando se generan grietas en la zona compuesta de HCCI / ZTA P material compuesto, las grietas se extienden fácilmente a lo largo de la pared del orificio hexagonal en la preforma para generar la propagación de grietas. El orificio circular aumenta el contenido de matriz de HCCI en la unión de la pared del orificio hexagonal, dificulta la propagación de grietas y, por lo tanto, juega un papel en el endurecimiento de la estructura.

Conclusión

La gran diferencia en el coeficiente de expansión térmica entre HCCI y ZTA P provoca grietas en el material compuesto. El proceso de solidificación y compresión de HCCI / ZTA P Los materiales compuestos se simulan mediante el uso del software de elementos finitos, y los valores numéricos y las distribuciones de tensiones se analizan en función de un modelo completo simplificado y un modelo de grano equivalente para la preforma. Según los resultados del cálculo, se optimiza la estructura de la preforma. Al analizar la simulación y los resultados experimentales, se puede concluir que la adición de orificios circulares a la preforma porosa hexagonal conducirá a una disminución de la tensión térmica y la tensión de compresión durante la solidificación. Después de la optimización y el ajuste del modelo, los resultados de la simulación tienden a ser consistentes con los resultados experimentales. Los métodos de este documento pueden proporcionar una referencia importante para la simulación y optimización de los parámetros de procesamiento en los sistemas de fundición de los diversos compuestos de matriz metálica.

Disponibilidad de datos y materiales

Los conjuntos de datos que respaldan las conclusiones de este artículo se incluyen dentro del artículo.

Abreviaturas

- HCCI:

-

Hierro fundido con alto contenido de cromo

- ZTA:

-

Alúmina endurecida con zirconia

- HCCI / ZTA P :

-

Compuestos de matriz de hierro fundido con alto contenido de cromo reforzados con compuestos de partículas cerámicas de alúmina endurecida con circonio

Nanomateriales

- Las bombas AODD pueden ser la mejor solución para mejorar la producción de cerámica

- Consejos para el uso de compuestos termoendurecibles en la industria de HVAC

- Cómo ascender en el modelo de madurez IIoT para la industria manufacturera

- Los científicos de IBM inventan un termómetro para nanoescala

- Tres formas en las que las empresas están utilizando materiales compuestos en la industria aeroespacial del futuro

- El valor de la gestión de archivos y el corte en la nube para la impresión 3D

- Optimización de película fina altamente reflectante para micro-LED de ángulo completo

- El diseño de la capa de emisión para multiplicadores de electrones

- Las propiedades eléctricas de los compuestos híbridos basados en nanotubos de carbono de paredes múltiples con nanoplaquetas de grafito

- La optimización de programación de DRAM 1T sin capacitor basada en TFET de doble puerta

- La pandemia está impulsando un nuevo modelo para la toma de decisiones en la cadena de suministro