El desafío de identificar procedimientos de prueba para compuestos de fibra de carbono reciclados

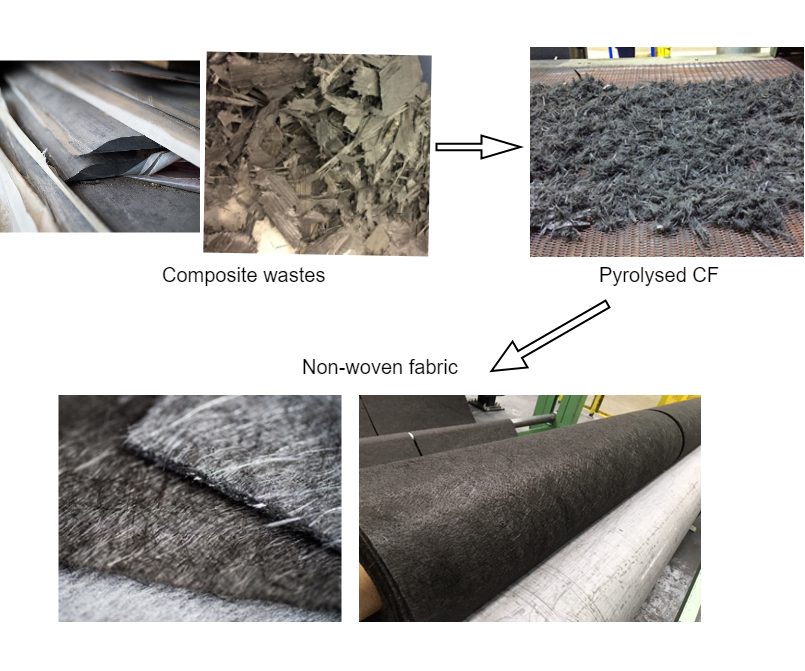

Fig. 1 Proceso de reciclaje de fibra de carbono. Fuente | Fibra de carbono ELG

El aumento exponencial de la demanda mundial de productos de fibra de carbono, y los desechos asociados con su consumo, plantea muchos problemas de sostenibilidad. La fibra de carbono tiene una energía incorporada tan alta como la del aluminio, que se recicla ampliamente, y la eliminación de los desechos de fibra de carbono tiene un impacto grave en la economía circular. Como resultado, las técnicas de reciclaje como la hidrólisis, solvólisis y pirólisis han ido ganando impulso durante las últimas dos décadas 1 . Por ejemplo, la técnica de pirólisis de lecho de cadena, empleada por ELG Carbon Fiber Ltd. (Coseley, Reino Unido), se estableció a escala industrial y estaba recuperando más de 1300 toneladas métricas de CF por año, a partir de 2017 2 , 3 .

Sin embargo, el principal desafío tecnológico de la pirólisis es su incapacidad para recuperar la fibra de carbono en la misma forma que su fuente. El producto final del reciclaje de pirólisis es una masa esponjosa y entrelazada de fibras discontinuas (ver Fig. 1). Un método eficiente y rentable para manipular fibras de carbono recicladas (FCR) es la conversión de fibras en una tela textil, de forma muy similar a la conversión de vellón de lana en telas. Con este método, ELG convierte el rCF en telas no tejidas perforadas con agujas, distribuidas al azar y colocadas en seco que se moldean por compresión en resina epoxi. Sin embargo, debido a la naturaleza porosa de estos tejidos, los laminados resultantes suelen alcanzar solo alrededor del 30% de la fracción de volumen de fibra.

Debido a estas propiedades de comportamiento del material, los compuestos de rCF son diferentes a los compuestos de CF virgen reforzado con fibra (vCF) convencionales, largos y continuos, y también exhiben propiedades diferentes. Para comprender las capacidades, el comportamiento mecánico y los límites de diseño de los compuestos rCF, es esencial desarrollar un conjunto de datos confiable y caracterizarlos con métodos de prueba adecuados. Desafortunadamente, los códigos y estándares para las pruebas a gran escala se desarrollaron pensando en los compuestos continuos reforzados con fibra. Además, existen varias discrepancias en las pruebas a nivel de cupón en la literatura y la industria, incluso para compuestos convencionales 4 . Para añadir más complicaciones, algunos fabricantes de equipos originales, como Airbus, utilizan sus propias prácticas de prueba internas para caracterizar los compuestos vCF 5 . La introducción de compuestos rCF con su arquitectura de refuerzo única en compuestos discontinuos, no tejidos, aumenta aún más esta ambigüedad en los protocolos de prueba de compuestos. Además, existe una amplia variedad de métodos de prueba para la medición de una sola propiedad. Aunque la identificación de la prueba más adecuada requiere mucho tiempo, es fundamental para comprender el comportamiento mecánico del material. El objetivo principal de la investigación de los autores fue determinar si los compuestos rCF no tejidos requerirían el desarrollo de un conjunto específico de protocolo de prueba estándar, para evaluar y analizar su uso en aplicaciones nuevas existentes y potenciales.

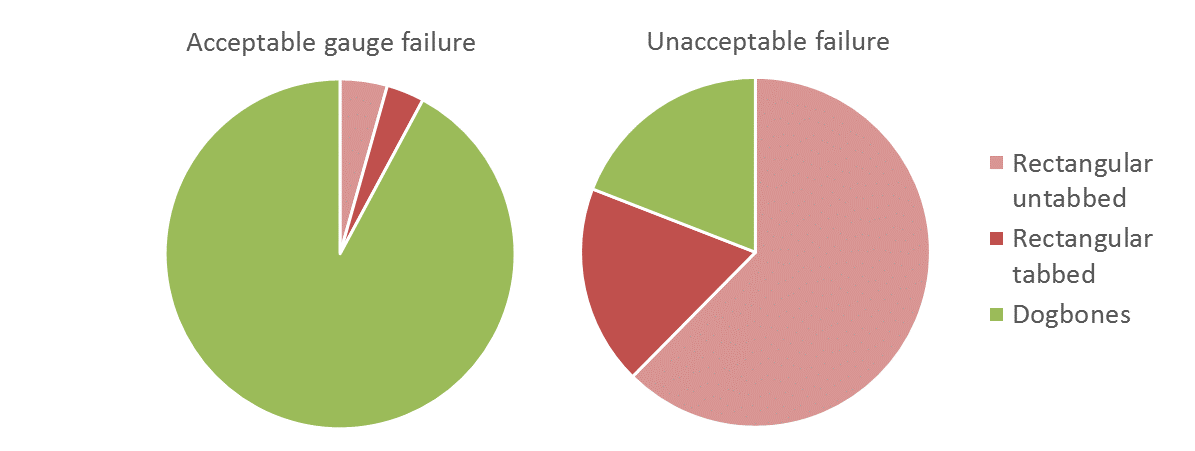

La guía para un método de prueba que es aparentemente tan sencillo como una prueba de tracción estática se vuelve confusa en el caso de compuestos rCF discontinuos, no tejidos. La práctica común es utilizar cupones rectangulares de lados rectos debido a la simplicidad de preparación de la muestra. Sin embargo, para los compuestos rCF, el uso de cupones rectangulares como se describe en ASTM D3039 o ISO 527-4 tipo 2 o 3, con o sin lengüetas en los extremos, ha provocado fallas en las lengüetas o cerca de ellas debido a una transferencia deficiente de la tensión en el medidor. longitud del espécimen. A partir de un tamaño de muestra de 150 muestras rectangulares, menos del 12,5% produjo una falla de calibre aceptable.

Hay varias causas posibles para esto, incluida una preparación deficiente de la muestra, el método de introducción de carga, los agarres, la velocidad de prueba, la geometría de la muestra, etc. compuestos, tampoco arrojó mejores resultados para compuestos rCF 6 . En esta prueba, el uso de geometría de hueso de perro, como se describe en ASTM D638, resultó en un desempeño mucho mejor con más del 80% de las muestras fallando dentro de la región de calibre central, como se muestra en la Figura 2. Este diseño de muestra tiene un impacto significativo en las características de tracción, ya que las probetas de geometría rectangular tienden a fallar prematuramente.

Nuestro estudio, utilizando muestras rectangulares y de hueso de perro compuestas de rCF idénticas, dio como resultado una reducción del 10% y 20% en la resistencia a la tracción y la rigidez, respectivamente, para las muestras rectangulares en comparación con las muestras de hueso de perro. El diseño de geometría mejorado en la carga de tensión también fue evidente en la fatiga cíclica. A un nivel de estrés particular en una carga de fatiga de tensión-tensión, un cupón rectangular podría fallar en cualquier lugar entre unos pocos cientos de ciclos a más de 3 millones de ciclos de fatiga, mientras que la variabilidad en los ciclos de falla para los cupones de hueso de perro era mucho menor.

Fig. 2. Mejora en la transferencia de esfuerzos a la longitud del calibre de la muestra en muestras de hueso de perro. Fuente | Karthik Krishna Kumar

Se observó un patrón similar cuando se evaluó la cizalladura tanto fuera del plano como en el plano. Aunque el cortante fuera del plano o cortante interlaminar es solo una prueba de control de calidad, se han establecido varios métodos de prueba para su evaluación, como los métodos de prueba de cortante de viga corta (SBS) descritos por ASTM D2344 e ISO 14130, cortante de muesca doble (DNS) según ASTM D3846 y el cizallamiento de doble viga (DBS) desarrollado muy recientemente por ISO 19927. Desafortunadamente, ninguna de estas pruebas presentó el resultado deseado de una falla por cizallamiento interlaminar puro con compuestos rCF. La tendencia común era fallar por modos indeseables como tracción o aplastamiento, en lugar de una falla dominada por corte en la muestra.

Un método que tiene bastante éxito en someter un material, compuesto o metal, a un estado de cizallamiento puro es la prueba de cizallamiento de Iosipescu, que utiliza una muestra de geometría de muesca en V. Sin embargo, para la evaluación del cizallamiento interlaminar, ASTM D5379 recomienda el uso de un panel de 76 milímetros de espesor que es bastante imposible de fabricar sin la introducción de defectos. La alternativa era unir los paneles con un grosor de 76 milímetros, lo que en la fabricación exitosa de la muestra podría potencialmente resultar en una falla por aplastamiento en la sección de agarre de la muestra con muesca en V. Un diseño de muestra estándar modificado reconstruyendo solo la sección crítica de la muestra de muesca en V evitó este problema y resultó en la generación de una falla por cizallamiento interlaminar puro en los compuestos rCF.

Sin embargo, la prueba de cizallamiento de Iosipescu no fue aplicable para pruebas de cizallamiento en el plano en compuestos de rCF. La tendencia fue a fallar por una falla de tracción dominante que se esperaba, dada su distribución de fibras en el plano XY del laminado. Una posible alternativa podría ser el método de torsión de placa como se describe en ISO 15310, generalmente utilizado para compuestos de madera. Está claro que la naturaleza de la arquitectura de refuerzo de fibra tiene un efecto significativo sobre el comportamiento mecánico y la respuesta del material para las pruebas básicas de nivel de cupón estático a macroescala. Además, se ha descubierto que el comportamiento mecánico de los compuestos rCF en cargas cíclicas es bastante diferente al de los compuestos vCF convencionales o los compuestos reforzados con fibra corta.

Los compuestos de fibra de carbono reciclada tienen una serie de variables de procesamiento del material que influyen en las características mecánicas, incluido el proceso de moldeo, el contenido de fibra, el grado del módulo de fibra, el grado de resina de la forma de origen de los reciclados y la interacción fibra-matriz. El análisis de estos parámetros es inútil y engorroso sin el desarrollo de prácticas de prueba estándar dedicadas para un material que acaba de ingresar al mercado. La British Standards Institution (BSI) ha abordado especificaciones para sistemas compuestos no convencionales como plásticos textiles reforzados con vidrio, compuestos termoendurecibles de compuestos de moldeo en láminas (SMC) y compuestos de moldeo a granel (BMC), compuestos de fibra natural / polímero de madera, compuestos reforzados pultruidos y más con estándares dedicados que identifican los métodos de prueba aplicables. Los compuestos de fibra de carbono reciclada ahora requieren el mismo enfoque para permitir una caracterización confiable.

Referencias:

1 Job, S., Leeke, G., Mativenga, P.T., Oliveux, G., Pickering, S. y Shuaib, N.A., 2016. Reciclaje de materiales compuestos:dónde estamos ahora. Composites UK Ltd .:Berkhamsted, Reino Unido .

2 Jacob, A. (2019). Generar confianza en la fibra de carbono reciclada . [en línea] Disponible en:https://www.compositesworld.com/blog/post/building-confidence-in-recycled-carbon-fiber [Consultado el 29 de julio de 2019].

3 Inston, D. (2019). La jornada de puertas abiertas de ELG Carbon Fiber muestra la tecnología de reciclaje . [en línea] Disponible en:https://www.compositesworld.com/news/elg-carbon-fibre-open-house-showcases-recycling-technology [Consultado el 29 de julio de 2019].

4 Adams, D. (2019). Ensayos mecánicos de compuestos textiles . [en línea] Disponible en:https://www.compositesworld.com/blog/post/mechanical-testing-of-textile-composites [Consultado el 29 de julio de 2019].

5 Spendley, P.R., 2012. Permisos de diseño para estructuras aeroespaciales compuestas .

6 Oplinger, D.W., Gandhi, K.R. y Parker, B.S., 1982. Estudios de probetas de ensayo de tensión para ensayos de materiales compuestos (No. AMMRC-TR-82-27). Centro de Investigación de Materiales y Mecánica del Ejército Watertown Ma.

Karthik Krishna Kumar es un Ph.D. estudiante de la Universidad de Oxford Brookes, Reino Unido. Su investigación implica el desarrollo de prácticas de prueba adecuadas para sistemas compuestos de fibra de carbono no tejida reciclada, evaluación de su comportamiento frente a la fatiga y durabilidad ambiental, para el uso seguro y sostenible de la fibra de carbono en aplicaciones prácticas.

fibra

- Las ventajas de la fibra de carbono en la industria aeroespacial

- Los cinco usos principales de la fibra de carbono en los deportes

- Las propiedades de los compuestos de resina y fibra y por qué son beneficiosos

- Electrodomésticos de fibra de carbono para su hogar

- Las ventajas de una prótesis de fibra de carbono

- El papel de la fibra de carbono en los materiales aeroespaciales

- Cómo la industria aeroespacial utiliza la fibra de carbono para sus necesidades

- 5 consejos para encontrar el mejor fabricante de piezas de fibra de carbono

- Innovaciones en fibra de carbono en la industria médica

- ¿Se puede reciclar la fibra de carbono?

- Usos innovadores de la fibra de carbono