Fabricación de partículas semiconductoras de perovskita de haluro de metilamonio y plomo mediante tecnología de pulverización

Resumen

En este artículo de “nano idea”, se proponen, discuten y prueban tres conceptos para la preparación de partículas de perovskita de haluro de metilamonio y plomo. La primera idea se basa en la preparación química húmeda de las partículas de perovskita, mediante la adición de la solución precursora de perovskita a un antidisolvente para facilitar la precipitación de las partículas de perovskita en la solución. La segunda idea se basa en la molienda de una mezcla de precursores de perovskita en forma seca, para permitir la conversión de los precursores en partículas de perovskita. La tercera idea se basa en la atomización de la solución de perovskita mediante una boquilla de pulverización, introduciendo las gotas de pulverización en un reactor de pared caliente, para preparar partículas de perovskita, utilizando el método de pulverización de gota a partícula (pirólisis por pulverización). Los resultados preliminares muestran que la tecnología de pulverización es el método más exitoso para la preparación de partículas de perovskita libres de impurezas y pasta de perovskita para depositar películas delgadas de perovskita. Como prueba de concepto, se fabricó con éxito una celda solar de perovskita con la pasta preparada por el polvo de perovskita rociado.

Antecedentes

Varias formas de perovskitas de haluro organometálico que utilizan varios cationes, como metilamonio (MA), formamidinio (FA), cesio (Cs) o una combinación de los mismos, son materiales fotovoltaicos muy atractivos y actualmente se exploran ampliamente para desarrollar películas delgadas convencionales. células solares de perovskita, por ejemplo, [1, 2, 3, 4], así como células solares flexibles y de bajo peso para alimentar [5] y células solares en tándem basadas en perovskita [6]. Los cationes MA y FA son orgánicos, menos estables y más baratos que los Cs, que es un metal raro. Si bien la mayoría de las actividades de investigación sobre las perovskitas se centran en células solares de película delgada, estos semiconductores moleculares podrían desempeñar un papel en otros campos similares, como los transistores de efecto de campo [7], los diodos emisores de luz de perovskita [8] y -sensores de radiación radiactiva de energía [9].

En la mayoría de los dispositivos basados en perovskita, las perovskitas se depositan directamente en forma de películas delgadas. Sin embargo, varios trabajos recientes han informado de la fabricación de semiconductores de perovskita en forma de nanocristales o partículas. Los nanocristales de perovskita exhiben altos rendimientos cuánticos de fotoluminiscencia y efectos de confinamiento cuántico, análogos a los puntos cuánticos convencionales, cuando sus dimensiones se reducen a tamaños comparables a sus respectivos radios de Bohr de excitones, lo que genera nuevas oportunidades para el desarrollo de nuevos dispositivos [10,11,12 ]. La mayoría de estos estudios se centran en perovskitas totalmente inorgánicas basadas en C, debido a su mayor estabilidad, por ejemplo, [13,14,15,16,17,18,19,20,21,22,23,24,25, 26,27,28,29,30], seguidas de perovskitas orgánicas-inorgánicas basadas en MA, por ejemplo, [31,32,33,34,35,36,37,38,39,40,41], y muy pocas en las perovskitas basadas en FA, por ejemplo, [42]. La mayoría de los trabajos mencionados anteriormente se han centrado en las propiedades de los nanocristales de perovskita. Algunos trabajos han fabricado dispositivos de perovskita como diodos emisores de luz de perovskita que incorporan los nanocristales en forma de películas delgadas, por ejemplo, [21, 27, 29]. Pocos trabajos han propuesto formulaciones para preparar tintas de perovskita, como tintas que contienen nanocristales de haluro de plomo mezclados con precursores de MA [41] para la deposición de películas delgadas para aplicaciones de células solares.

Los nanocristales de perovskita con tamaños bastante pequeños y morfología controlada, según lo informado por los trabajos antes mencionados, se cultivan comúnmente en la solución (química húmeda) [11]. Schmidt y col. [31] MAPbBr coloidal preparado 3 nanocristales con un tamaño de 6 nm mezclando los precursores de perovskita con disolventes orgánicos. También prepararon películas delgadas homogéneas de estas nanopartículas mediante recubrimiento por rotación. Hassan y col. [36] utilizó un método de solución de dos pasos para preparar nanopuntos de perovskita mixtos basados en MA, donde primero se forman las partículas de semillas de haluro de plomo en la solución y luego se agrega la solución de MA para completar el proceso. Se han preparado nanopartículas de perovskita totalmente inorgánicas a base de Cs utilizando métodos similares de química húmeda, como la inyección de precursores de Cs en la solución de precursores de haluro de plomo que contiene disolventes calientes de alto punto de ebullición [30]. La mayoría de los trabajos mencionados se centran en la fabricación de nanocristales de perovskita, que muestran un efecto de confinamiento cuántico. Sin embargo, para la mayoría de los dispositivos de película delgada, como las células solares, el efecto de confinamiento cuántico es inmaterial, y es deseable la preparación de partículas de micro y nano perovskita policristalinas y películas delgadas con técnicas fáciles.

Presentación de la hipótesis

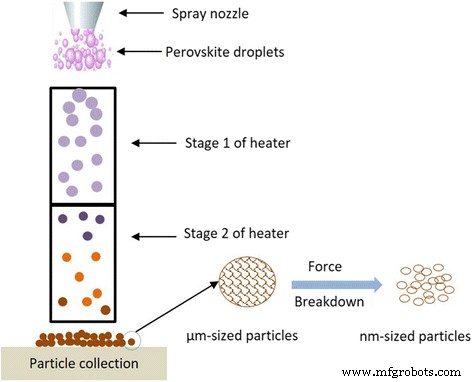

En este trabajo, informamos la idea y la preparación exitosa de MAPbI 3 partículas de perovskita mediante tecnología de pulverización fácil y de bajo costo, por primera vez. En este método propuesto, siguiendo el conocido proceso de formación de gotas a partículas de productos farmacéuticos y cerámicos mediante secado por atomización y pirólisis por atomización, por ejemplo, [43, 44, 45, 46], una boquilla atomiza la solución de perovskita, donde las gotitas en forma de niebla se introducen en un reactor (tubular) de pared caliente de una o varias etapas. A medida que las gotitas viajan a lo largo del reactor, el disolvente se evapora, se produce una conversión química para convertir las gotitas precursoras en partículas de perovskita. Por lo tanto, como resultado de la presencia de una reacción química, el proceso puede denominarse pirólisis por aspersión. Las partículas de perovskita producidas se recogen a la salida del reactor. El método es capaz de producir pequeñas partículas en el rango nanométrico, es decir, nanocristales, si la solución se atomiza utilizando técnicas de atomización especializadas, como boquillas de electropulverización o soluciones de baja concentración [46]. Además, las frágiles partículas de perovskita preparadas pueden descomponerse para formar partículas de perovskita de tamaño nanométrico, que se desarrollarán más adelante en este documento.

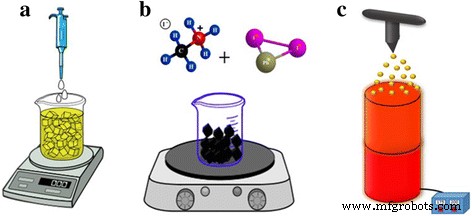

Además de la ruta de pulverización, se proponen y prueban otros dos métodos para la preparación de las partículas de perovskita, es decir, la química húmeda y la molienda. En el método de química húmeda, la solución precursora de perovskita se agrega gota a gota a un anti-solvente de los solventes de perovskita, como tolueno, bajo condiciones de agitación. El método conduce a la precipitación de las partículas de perovskita en el antidisolvente. En el método de molienda, los precursores de perovskita como MAI seco y PbI 2 los polvos se mezclan y muelen, por ejemplo, en un agitador magnético de placa caliente, durante varias horas para que reaccionen entre sí, debido a las fuerzas mecánicas. La Figura 1 muestra el esquema de los tres métodos propuestos utilizados en este trabajo para preparar las partículas de perovskita.

Tres métodos de producción de polvos de perovskita utilizados en este trabajo: a método anti-solvente de química húmeda, b método de molienda en seco (en un agitador magnético), y c pirólisis por pulverización de gota a partícula

Probando las hipótesis

Para probar la credibilidad de las ideas propuestas, hemos realizado experimentos preliminares preparando polvos de perovskita, así como películas delgadas y células solares con los polvos producidos. Los precursores de perovskita se compraron a Xi’an Reagents Co., China, y otros productos químicos se compraron a Sigma-Aldrich. La solución líquida de perovskita utilizada en los métodos antidisolvente y de pulverización se preparó disolviendo 158 mg de MAI y 420 mg de PbI 2 polvos en 1 ml de dimetilsulfóxido (DMSO).

- (i)

Método anti-solvente

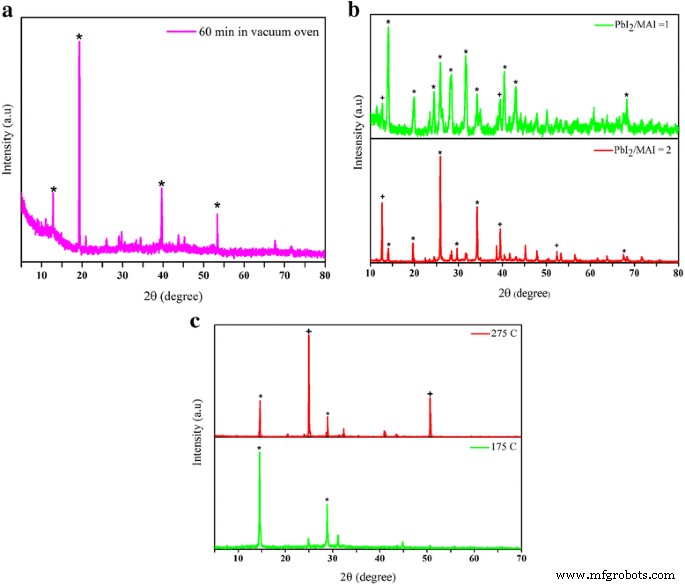

En el método anti-disolvente, la solución de perovskita se añadió a tolueno gota a gota bajo condiciones de agitación. Después de 2 min, precipitó polvo de perovskita amarillo en el fondo y las paredes laterales del vaso de precipitados, y después de 20 min de agitación, también se observó polvo de perovskita coloidal en tolueno. Este producto (después de 20 min) se recoció en un horno a 150 ° C durante 60 min. La Figura 2a muestra la difracción de rayos X (XRD; modelo D5005, Bruker, Alemania) del polvo de perovskita preparado por un método anti-solvente, donde es evidente que los precursores se han convertido en perovskita, aunque algunos picos débiles, asociados con hay impurezas presentes.

- (ii)

Método de fresado

Probar la idea de mezclar y triturar los precursores de perovskita seca para la preparación del polvo de perovskita requiere una fresadora bien diseñada para proporcionar fuerzas suficientes. Aquí, para probar la idea, se utilizó un simple agitador magnético de placa caliente. El MAI y PbI 2 los polvos se mezclaron con las proporciones de masa de PbI 2 / MAI de 1 y 2. La placa caliente se mantuvo a 200 ° C, y los polvos secos se mezclaron y trituraron en el recipiente debido a la fuerza de la barra de agitación magnética. En la preparación química húmeda de la solución precursora de perovskita, la relación de masa de PbI 2 / MAI es alrededor de 3 (como se mencionó anteriormente para la preparación de la solución de perovskita), mientras que en el método de molienda, encontramos que las proporciones de masa más bajas (menos PbI 2 que estequiométrica) es más eficaz, ya que mejora la reacción de los polvos precursores y la conversión en perovskita. La Figura 2b muestra los patrones XRD del polvo de perovskita producido para el PbI 2 / Relaciones de masa MAI de 1.0 y 2.0. En general, la relación de masa de 1,0 tiene más éxito en la producción de polvos de perovskita; sin embargo, hay rastros de impurezas. Esto puede deberse a las fuerzas de interacción insuficientes entre los dos precursores que dan como resultado trazas de los precursores iniciales mezclados con el polvo de perovskita. Por lo tanto, el método de molienda no tuvo éxito en producir una estructura de perovskita pura. El uso de una fresadora bien diseñada y un control cuidadoso de los parámetros del proceso, como el tiempo y la temperatura de molienda, y la adición de una pequeña cantidad de disolventes adecuados para facilitar el proceso, pueden mejorar la pureza y la estructura cristalina de los polvos.

- (iii)

Método de pulverización

En el método de pulverización, la solución de perovskita se atomizó con una boquilla de pulverización asistida por aire con un diámetro de boquilla de 0,2 mm, donde la presión del aire se fijó en 2,0 psig. Las gotas de pulverización se introdujeron en dos calentadores tubulares de acero inoxidable apilados verticalmente con un diámetro de 10 cm, una longitud de 30 cm, con una potencia máxima de 800 W, cada uno (Yancheng Huabang Electric Equipment Co., Ltd). El primer calentador se mantuvo a 275 ° C, para evaporar rápidamente el solvente, y el segundo calentador o calentador inferior se mantuvo a 275 ° C o una temperatura más baja de 175 ° C, donde se utilizó el último para evitar la descomposición de los polvos de perovskita que ya se habían formado. Como muestra la Fig. 2c, el polvo producido cuando la temperatura de ambos calentadores se mantiene a 275 ° C contiene picos de alta intensidad de PbI 2 , mientras que cuando la temperatura del segundo calentador se reduce a 175 ° C, las impurezas casi desaparecen y la cristalinidad de la perovskita aumenta. En resumen, los resultados de XRD de los polvos producidos utilizando los tres métodos mencionados anteriormente (Fig. 2) corroboran el mérito del método de pulverización para producir polvos de perovskita puros y cristalinos.

Patrón XRD de perovskita en polvo preparado por a método anti-solvente, b método de fresado en dos PbI 2 / Relaciones de masa de MAI y c método de pulverización cuando la temperatura del segundo calentador (segunda etapa de calentamiento) se mantiene a dos temperaturas diferentes de 175 y 275 ° C, mientras que el primer calentador (primera etapa de calentamiento) se mantiene a 275 ° C en ambos casos. El asterisco denota los picos de perovskita

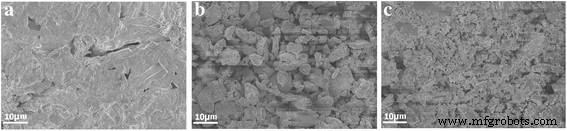

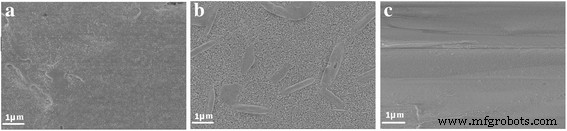

La Figura 3 muestra las imágenes del microscopio electrónico de barrido (SEM; Hitachi, Modelo S-3400N) de los polvos producidos por los tres métodos antes mencionados. Se observa que los polvos recogidos están algo aglomerados, lo que puede haber ocurrido durante la preparación o análisis. Sin embargo, las imágenes de los polvos preparados por la molienda y la pulverización muestran la forma y el tamaño de las partículas individuales. Las partículas tienen un tamaño de pocas micras y tienen formas irregulares y no esféricas. En el método de pulverización, uno puede esperar ver partículas esféricas, ya que cada gota de perovskita generalmente se seca para formar una partícula de perovskita. La forma no esférica puede deberse a las fuertes fuerzas iónicas dentro de las gotitas de perovskita y / o al crecimiento preferencial de la estructura de perovskita a lo largo de un eje particular [47], lo que podría haber causado la distorsión de las partículas secas. En otras palabras, mientras que la tensión superficial en la superficie de la gota tiende a retener la forma esférica, las fuerzas iónicas desarrolladas en la partícula durante la precipitación podrían superar la fuerza de tensión superficial. Este fenómeno se encuentra en el secado de otras gotitas de solución iónica, como NaCl, por ejemplo, [48]. Además, la descomposición parcial de las partículas de perovskita preparadas puede ser responsable de los tamaños pequeños y las formas irregulares de las partículas de perovskita.

Imágenes SEM de los polvos producidos por a antidisolvente, b fresado y c métodos de pulverización

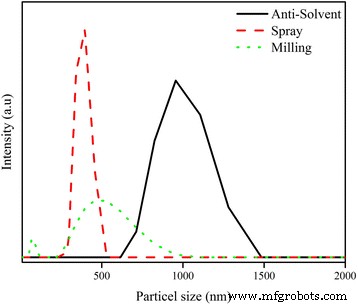

Para estudiar más a fondo el tamaño de partícula, dispersamos los polvos antes mencionados en tolueno y medimos el tamaño de partícula con un medidor de partículas zeta (Malvern, nano-zs90). La Figura 4 muestra la distribución del tamaño de partículas de los polvos producidos por los tres métodos antes mencionados. La dispersión de los polvos en tolueno da como resultado la desintegración y descomposición de las partículas, de modo que las partículas individuales tienen un tamaño cercano o inferior a 1 µm. Esto indica que las partículas producidas tienen una estructura débil y frágil y se descomponen fácilmente en nanopartículas más pequeñas. Este fenómeno también ha sido observado por otros en otros sistemas de partículas [49, 50]. Los resultados también muestran una distribución de tamaño estrecha para las partículas preparadas por el método de pulverización. Basado en las mediciones de SEM y tamaño de partícula, el método de pulverización para la preparación de las partículas de perovskita se ha mostrado esquemáticamente en la Fig. 5. El proceso de molienda también produce partículas pequeñas, pero con una distribución de tamaño más amplia. El polvo elaborado mediante el método antidisolvente tiene el tamaño de partícula más grande. Así, el método de pulverización produce partículas pequeñas y mono-dispersas en comparación con los otros dos métodos, lo que lo convierte en un método adecuado para la preparación de una pasta de perovskita para la deposición de películas delgadas. Los patrones XRD ya habían demostrado que el polvo de perovskita más puro y cristalino también se obtiene mediante el método de pulverización.

Distribución del tamaño de partícula de las partículas de perovskita preparadas utilizando tres métodos diferentes

Esquema del método propuesto para la preparación de partículas de perovskita de tamaño micrométrico y nanométrico en un calentador de dos etapas sugerido. La primera etapa es para la evaporación rápida del solvente (~ 275 ° C), mientras que la segunda etapa (~ 175 ° C) es para el secado completo y el recocido in situ

Implicación de la hipótesis

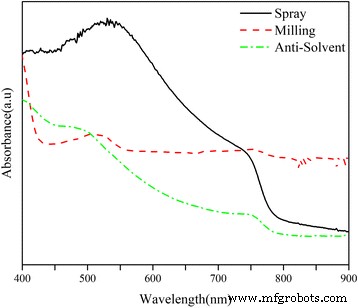

Además, examinamos la posibilidad de utilizar los polvos producidos para preparar películas de perovskita. Como sustrato de partida se utilizaron sustratos de vidrio recubiertos con óxido de indio y estaño (FTO) dopado con flúor, lavados con detergente, agua e isopropanol y tratados con radiación UV. Luego, capas de TiO 2 compacto (c-TiO 2 ) y m-TiO 2 se depositaron sobre el vidrio revestido con FTO, secuencialmente. Para el c-TiO 2 capa, se diluyeron 2,54 ml de isopropóxido de titanio en 16,9 ml de etanol y se diluyeron 350 µl de HCl (2 M) en 16,9 ml de etanol. La solución de HCl se añadió a la solución de isopropóxido de titanio gota a gota, en condiciones de agitación, y la solución resultante se centrifugó sobre el vidrio revestido con FTO a 2000 rpm durante 60 sy se recoció a 500ºC durante 30 min. Para fabricar el m-TiO 2 capa, se centrifugó pasta de dióxido de titanio diluida con etanol (relación de masa 2:7) sobre el c-TiO 2 capa a 5000 rpm durante 30 sy recocido a 500 ° C durante 30 min. Luego, se preparó la pasta de perovskita agregando 10 µl de etanol a 20 mg de los polvos producidos. La pasta se depositó sobre el m-TiO 2 capa a temperatura ambiente a una velocidad de 3 mm / s con una cuchilla revestidora. Las imágenes SEM de las películas de perovskita se muestran en la Fig. 6, donde se observa que solo la película depositada por la pasta preparada por el polvo generado por aspersión es uniforme y completamente cubierta. Esto se debe en parte al tamaño de partícula pequeño y una distribución de tamaño estrecha asociada con las partículas mencionadas anteriormente, como se muestra en la Fig. 4. La absorbancia UV-Vis (Lambda 20, Perkin Elmer Inc., EE. UU.) De las películas delgadas de perovskita mencionadas anteriormente es mostrado en la Fig. 7, donde se corrobora que la película de perovskita preparada con el polvo de perovskita generado por aspersión muestra un perfil de absorbancia estándar, con una caída repentina en la absorbancia alrededor de la longitud de onda de 750 nm, que es la característica de las perovskitas [ 51].

Imágenes SEM de películas recubiertas con cuchillas a partir de la pasta de polvos preparada por a antidisolvente, b fresado y c métodos de pulverización

Absorbancia UV-Vis de las películas de perovskita preparadas a partir de la pasta de los polvos producidos

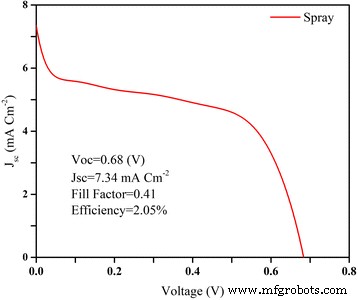

Para probar aún más la idea propuesta, se fabricó una celda solar básica de perovskita, incorporando el MAPbI 3 película de perovskita preparada con las partículas pulverizadas. Con este fin, se depositó espiro-OMeTAD sobre la película de perovskita, según el procedimiento explicado en otra parte [51], y luego se evaporaron térmicamente 100 nm de Au para completar el dispositivo. La curva JV y los parámetros fotovoltaicos del dispositivo fabricado se muestran en la Fig. 8. La eficiencia de conversión de energía (2.05%) es baja debido al bajo voltaje de circuito abierto ( V oc ), densidad de corriente de cortocircuito ( J sc ) y factor de relleno (FF). Esto puede atribuirse principalmente a la unión insuficiente entre las partículas de perovskita en la película, que presumiblemente ha resultado en una recombinación de carga excesiva, debido a una transferencia de carga inadecuada de la perovskita a las capas adyacentes (TiO 2 y spiro-OMeTAD). Sin embargo, la fabricación exitosa de una célula solar de perovskita muestra el mérito del método propuesto, es decir, la fabricación de las partículas de perovskita mediante recubrimiento por pulverización. En este trabajo, se utilizó etanol para preparar la pasta y unir las partículas. El uso de aditivos más adecuados que no disuelvan las perovskitas y al mismo tiempo desempeñen el papel de un pegamento eficaz mejoraría la calidad de las películas y el rendimiento del dispositivo.

Curva JV y parámetros fotovoltaicos de una célula solar que incorpora la película de perovskita preparada a partir del polvo de perovskita generado por pulverización

Conclusiones

En este trabajo, presentamos tres ideas para la preparación de partículas de perovskita y pastas de perovskita para producir películas delgadas. Se demostró que el polvo preparado por pulverización de la solución de perovskita es cristalino y libre de impurezas, y tiene un tamaño de partícula y una distribución de tamaño pequeños. Se prepararon pastas de perovskita y películas delgadas utilizando los polvos de perovskita antes mencionados, donde la película de perovskita preparada mediante la técnica de pulverización mostró una morfología y absorbancia de luz estándar. Se fabricó una célula solar mesoporosa de perovskita utilizando la película de perovskita preparada por las partículas rociadas, donde se midió una eficiencia de 2.05%.

Nanomateriales

- Pintura en aerosol

- Cristal de plomo

- Arena

- Líder

- ¿Qué es LTE-M?

- Tecnología de semiconductores avanzada, un nanómetro a la vez

- El método de fabricación de moléculas artificiales gana el premio al mejor póster

- Acelerando la detección temprana de enfermedades con nanobiotecnología

- Clave de innovación de materiales para 7nm y más allá

- Aprovechamiento del fosfuro de galio para la tecnología de la información del futuro

- Hormigón inteligente con nanopartículas