Lo usas a diario. Pero, ¿qué es el plástico de polietileno?

El 101 sobre este omnipresente material moderno

El polietileno es, con mucho, el tipo de plástico de consumo más común y se utiliza en muchos materiales cotidianos. Es un producto termoplástico, lo que significa que puede derretirse en un líquido y luego enfriarse nuevamente en un sólido, muchas veces. Las diferentes condiciones de procesamiento dan lugar a diferentes grados de polietileno que se pueden utilizar para propósitos muy diferentes, desde envolturas adhesivas flexibles en un extremo del espectro hasta cubiertas duras para postes de bolardos en el otro.

Una de las propiedades más atractivas del polietileno es su durabilidad. Es resistente a la decoloración y al astillado, además de ser impermeable a muchas sustancias químicas, como ácidos y soluciones cáusticas. El polietileno es un excelente aislante eléctrico. Conserva sus propiedades en condiciones de frío extremo, pero se puede derretir a altas temperaturas.

Plástico de polietileno:una molécula de carbono-hidrógeno

Estructura molecular y propiedades generales

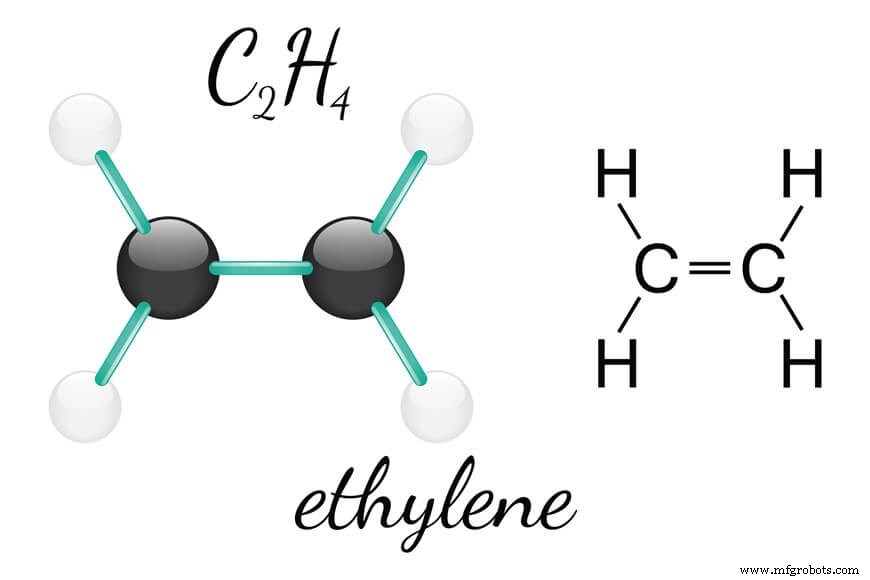

El polietileno consta de cadenas de hidrocarburos, siendo el componente más básico la molécula de etileno, que consta de 2 átomos de carbono y 4 de hidrógeno. Cuando las moléculas de etileno se combinan en cadenas lineales o ramificadas, se forma el polietileno. Este proceso consiste en dividir el doble enlace entre los 2 átomos de carbono y crear un radical libre para unirse a la siguiente molécula de etileno. Las macromoléculas no están unidas covalentemente, sino que se mantienen unidas en una estructura cristalina a través de fuerzas intermoleculares. Cuanto menor sea el número de ramificaciones laterales, menor será la cristalinidad y, por lo tanto, mayor será la densidad, como se puede observar en las diferentes propiedades para los diferentes tipos de polietileno.

El polietileno es resistente a la intemperie, pero puede volverse quebradizo cuando se expone a la luz solar durante largos períodos de tiempo. Esta limitación se puede superar mediante la adición de estabilizadores UV. Puede encenderse y seguirá ardiendo después de que se retire la fuente de ignición con una llama azul con la punta amarilla, lo que hará que el plástico gotee. Las propiedades superficiales del polietileno evitan que se pegue o se imprima sin tratamiento previo. El polietileno puede ser transparente, opaco lechoso u opaco, según el grado del material, el espesor del producto y la presencia de aditivos.

Clasificaciones del polietileno

Polietileno de baja densidad (LDPE) se forma con ramas largas y cortas en las cadenas poliméricas. La presencia de estas ramas evita que las cadenas queden demasiado apretadas, lo que le da al LDPE una flexibilidad que lo hace adecuado para aplicaciones como bolsas de plástico, aislamiento de cables y envolturas de plástico. El LDPE es altamente resistente a la mayoría de los productos químicos, incluidos ácidos, bases, alcoholes, aldehídos, cetonas y aceites vegetales. Además tiene una muy baja absorción de agua.

Polietileno lineal de baja densidad (LLDPE) es similar al LDPE, pero consta de cadenas en gran parte lineales con muchas ramificaciones laterales cortas. A menudo se produce mediante la copolimerización de etileno con alfa-olefinas como 1-buteno, 1-hexeno y 1-octeno. Las características del producto terminado se pueden manipular ajustando la fórmula constituyente.

Polietileno de alta densidad (HDPE) consiste principalmente en moléculas de cadena lineal que se mantienen unidas por fuerzas intermoleculares. La ausencia de ramas laterales asegura que las cadenas estén fuertemente compactadas entre sí. Esta alta densidad da como resultado un producto que es moderadamente rígido, lo que lo hace adecuado para aplicaciones como tablas de cortar, recipientes de jugo, madera plástica y juguetes. HDPE tiene una buena resistencia química y sigue siendo resistente a temperaturas muy bajas (-76 grados Fahrenheit). Tiene una textura de superficie cerosa, que es resistente a la intemperie.

Polietileno de ultra alto peso molecular (UWMPE) tiene cadenas extremadamente largas y se puede hilar en hilos con una mayor resistencia a la tracción que el acero. La fuerza de las fuerzas intermoleculares entre las largas cadenas rectas crea un material resistente con una resistencia al impacto muy alta. Se utiliza en aplicaciones como chalecos antibalas. Al igual que otros tipos de polietileno, el UHMWPE es resistente a la mayoría de los productos químicos, con la excepción de los ácidos oxidantes. También tiene una baja absorción de humedad, pero sus propiedades autolubricantes lo hacen altamente resistente a la abrasión.

La Sociedad Estadounidense de Pruebas y Mediciones (ASTM) determina las especificaciones para varios grados de polietileno, incluidas las especificaciones para diversas aplicaciones. Las principales propiedades de los diferentes grados de polietileno se dan en la siguiente tabla:

PEBD

PEAD

UHMWPE

Densidad (lb/in3)

.035

.035

.034

Absorción de agua, 24 h (%)

<0.01

0

0

Resistencia a la tracción

1800 – 2200

4600

3100

Resistencia al impacto con muescas

Sin descanso

3

Sin descanso

Coeficiente de expansión térmica lineal (x10^-5 in/in/deg F)

3

3

3

Temperatura máxima de uso continuado (def F)

160

180

180

230

260

280

Rigidez dieléctrica (V/mil) tiempo corto, 1/8″ de espesor

460-700

450-500

900

PEBD

Densidad (lb/in3)

.035

Absorción de agua, 24 h (%)

<0.01

Resistencia a la tracción

1800 – 2200

Resistencia al impacto con muescas

Sin descanso

Coeficiente de expansión térmica lineal (x10^-5 in/in/deg F)

3

Temperatura máxima de uso continuado (def F)

160

230

Rigidez dieléctrica (V/mil) tiempo corto, 1/8″ de espesor

460-700

PEAD

Densidad (lb/in3)

.035

Absorción de agua, 24 h (%)

0

Resistencia a la tracción

4600

Resistencia al impacto con muescas

3

Coeficiente de expansión térmica lineal (x10^-5 in/in/deg F)

3

Temperatura máxima de uso continuado (def F)

180

260

Rigidez dieléctrica (V/mil) tiempo corto, 1/8″ de espesor

450-500

UHMWPE

Densidad (lb/in3)

.034

Absorción de agua, 24 h (%)

0

Resistencia a la tracción

3100

Resistencia al impacto con muescas

Sin descanso

Coeficiente de expansión térmica lineal (x10^-5 in/in/deg F)

3

Temperatura máxima de uso continuado (def F)

180

280

Rigidez dieléctrica (V/mil) tiempo corto, 1/8″ de espesor

900

¿Cómo se fabrica el plástico polietileno?

El componente básico del polietileno es la molécula de eteno, que consta de 2 átomos de carbono y 4 átomos de hidrógeno. El eteno se encuentra en el gas natural y también se produce durante la refinación del petróleo crudo. Uno de los productos de la primera etapa de la refinación del petróleo es la Nafta, la cual se procesa a través de un craqueador catalítico para producir material de mayor octanaje. Este proceso de craqueo también produce eteno, que se separa de otros productos para su posterior procesamiento en polietileno. El eteno es un gas.

Existen diferentes métodos de procesamiento para el polietileno según el grado de producto a generar.

El LDPE se fabrica comprimiendo el gas eteno a una presión de 50 000 psi, después de lo cual se enfría y se alimenta a un reactor. Se añade un iniciador al reactor, lo que hace que tenga lugar la reacción de polimerización. La agitación constante del material en el reactor asegura una tasa de conversión máxima. Después de la reacción, el eteno no utilizado se separa del producto y se recicla nuevamente al compresor. El polímero se extruye, se corta en gránulos y se seca antes de ingresar a los silos de almacenamiento. Los gránulos generalmente se empaquetan para enviarlos a los clientes, donde se derretirán y procesarán en productos de consumo terminados.

El HDPE se fabrica mediante un proceso catalítico, lo que permite que el proceso de fabricación del polietileno se produzca a temperaturas y presiones más bajas. Ziegler-Natta y los catalizadores de cromo fueron los primeros catalizadores utilizados, pero constantemente se desarrollan nuevos tipos de catalizadores para mejorar los procesos de producción y las características de los productos. Algunos procesos incluso mezclan diferentes tipos de polietileno en un solo lote, desdibujando las líneas entre lo que eran distintos grados de productos.

El LLDPE también se produce en un proceso catalítico con la adición de copolímeros como alfa olefinas (butano, hexano). La estructura molecular del LLDPE es una cadena larga con muchas ramificaciones cortas.

El UHMWPE se produce utilizando catalizadores de metaloceno, lo que da como resultado cadenas de hidrocarburos extremadamente largas (más de 100 000 moléculas de componentes monoméricos). Un proceso secundario llamado gel-spinning toma un gel calentado de UHMWPE y lo extruye a través de una hilera. El producto se enfría en un baño de agua. Este proceso de hilatura produce una fibra con un alto grado de orientación molecular (95 %), que es lo que le otorga una resistencia a la tracción extremadamente alta.

Moldeado de plástico mediante polietileno

El polietileno viene de fábrica en forma de gránulos y se clasifica de acuerdo con sus especificaciones. Los clientes utilizan estos gránulos como materia prima en sus propios procesos de fabricación, que implican fundirlos mediante la aplicación de calor y presión, y luego moldear el plástico líquido en su forma final. Existen varios métodos de moldeo de polietileno según el grado de materia prima y el tipo de producto terminado requerido:

- Moldeo por inyección

El moldeo por inyección es uno de los dos métodos más comunes para crear productos terminados a partir de polietileno. Los gránulos se alimentan a un cilindro calentado donde una barrena giratoria empuja el plástico derretido a través de una compuerta hacia un molde. Se inyecta una cantidad fija de polietileno a una alta presión de 10 000 a 30 000 psi. Una vez que se completa la inyección, el molde se enfría antes de abrirlo y retirar el producto terminado. Este es el proceso típico utilizado para fabricar artículos producidos en masa como cubos y tapas de botellas. - Soplado

El moldeo por soplado se usa para crear productos como botellas y jeringas, donde hay una cavidad en el producto. En el proceso de moldeo por soplado, la primera etapa consiste en moldear una preforma alrededor de un pasador de núcleo utilizando un molde de inyección estándar. Una vez enfriada la preforma, se coloca en el centro de un segundo molde. La preforma se recalienta y se suministra aire comprimido a través del pasador central para soplar el plástico fundido contra las paredes internas del molde final creando así la cavidad interna. Una vez enfriado, se retira el pasador. - Moldeo por compresión

El moldeo por compresión se utiliza principalmente para plásticos termoendurecibles, que son plásticos que no se pueden recalentar ni remodelar varias veces. Se pueden agregar polvos y otros materiales a la mezcla para crear propiedades especiales o fortalecer el producto final. En este proceso, el plástico se moldea mediante placas calentadas que aplican presión al plástico. El tiempo de ciclo corto en este proceso lo hace atractivo para aplicaciones de alto volumen como piezas para la industria automotriz. - Moldeo por transferencia

El moldeo por transferencia consiste en calentar el plástico hasta el estado fundido antes de transferirlo a un proceso de moldeo por compresión. Cuando hay muchos orificios pequeños o inserciones de metal, el plástico fundido se forma más fácilmente alrededor de estos sin alterar la alineación. - Moldeo de inserción de película

Este proceso consiste en insertar una película o material de tela en un molde de inyección antes de inyectar el plástico, de modo que la película quede capturada dentro del producto terminado. - Extrusión

Junto con el moldeo por inyección, la extrusión es uno de los métodos más populares para formar polietileno en la forma deseada. Los gránulos se introducen a través de una tolva en una cámara calentada, donde una barrena impulsa el plástico derretido hacia adelante. Al final de la cámara calentada hay un troquel que da forma al plástico a medida que emerge a la atmósfera. Este proceso se utiliza para crear láminas continuas, tubos, cables, tuberías y más. El producto terminado aterriza en una cinta transportadora donde se enfría con aire (a veces asistido por sopladores). El producto también puede introducirse en agua para acelerar el proceso de enfriamiento. - Moldeo por inyección de gas

En el moldeo por inyección de gas, un proceso de moldeo por inyección estándar se mejora mediante un paso adicional. El molde se llena hasta el 70 % del plástico fundido total requerido, luego se bombea gas a la cámara para empujar el plástico hacia el extremo del molde. El efecto neto es que el producto final tiene un centro hueco debido al soplado de gas y se usa menos plástico. - Rotomoldeo

El plástico en polvo se coloca en un molde hueco y se fija a un eje giratorio. El cubo gira sobre 2 ejes dentro de un horno, lo que hace que el plástico se derrita y cubra las paredes internas del molde. El cubo continúa girando a través del ciclo de enfriamiento, que a menudo implica rociar agua en el exterior del molde. Finalmente, se retira el producto terminado. La ventaja de este método es la simplicidad de los moldes, la falta de presión necesaria y la falta de soldaduras y uniones en el producto terminado. - Moldeo de espuma estructural

Se inyecta plástico fundido en un acumulador junto con gas comprimido para crear un efecto de espuma en el plástico. Desde el acumulador, el plástico espumado se inyecta en el molde. La caída de presión del acumulador al molde hace que el plástico se expanda y llene el molde. Después del enfriamiento, la piel es suave, pero el núcleo interno está espumado, lo que le da al producto terminado una gran rigidez. - Termoformado

El termoformado y el formado al vacío se logran tomando una hoja de plástico, calentándola hasta que esté suave y luego colocándola sobre un molde. En algunos casos se aplica presión de aire positiva, mientras que en otros se crea un vacío para presionar el plástico contra el molde. Después de enfriar, el producto terminado se descarga. - Moldeo por inyección de reacción

El moldeo por inyección de reacción es una tecnología más nueva para dar forma a productos de plástico. El plástico se mezcla con otros componentes a una temperatura más baja que para el moldeo por inyección tradicional. Se produce una reacción exotérmica dentro del molde para presurizar el plástico. Como se requieren temperaturas y presiones más bajas, se reducen los costos de producción. También se puede agregar fibra de vidrio a la mezcla para agregar fuerza al producto terminado.

Mantenimiento

El polietileno es un material muy duradero, que no se desgasta ni se debilita fácilmente. Sin embargo, la exposición continua a la luz solar puede causar que el producto se vuelva quebradizo con el tiempo. Para tuberías o tanques expuestos a la intemperie, se recomienda un ciclo de inspección para identificar telarañas o grietas debido a la fragilidad.

La longevidad y durabilidad de los productos de polietileno es tan buena que muchos fabricantes los describen como libres de mantenimiento.

Aplicaciones

El polietileno es la forma más común de termoplástico utilizado en productos de consumo y tiene una amplia variedad de aplicaciones. Los siguientes son algunos de los usos más comunes:

- Material de envasado de alimentos: Debido a que el polietileno es tan resistente a la absorción de agua y al daño químico, está certificado como seguro para usar en aplicaciones de envasado de alimentos.

- Tubos médicos: La falta de porosidad del polietileno lo convierte en un material ideal para usar en catéteres y otros productos médicos debido a la resistencia a la contaminación.

- Cubos, botellas y contenedores: Debido a la dureza del plástico y su durabilidad bajo estrés, es adecuado para productos de consumo.

- Chalecos antibalas: Las fibras UHMWPE tienen una alta resistencia a la tracción, pero son muy livianas, lo que las hace ideales para aplicaciones de seguridad.

- Cables de alta resistencia: Son ligeros, por lo que son fáciles de instalar, pero resistentes, por lo que resultan útiles en aplicaciones industriales complejas.

Reciclaje

Los productos de plástico han recibido mucha mala prensa por su impacto en el medio ambiente, pero como ocurre con la mayoría de los contaminantes potenciales, es el comportamiento de los humanos, no el producto en sí, lo que conduce al daño ambiental. El polietileno no es biodegradable, lo que lo convierte en un material inadecuado para su eliminación en vertederos.

Sin embargo, las propiedades del polietileno lo hacen ideal para el reciclaje, ya que se puede derretir y volver a moldear en otro producto. Además, su resistencia a la contaminación química ya la absorción de líquidos hace que el producto reciclado no contenga muchas impurezas. A veces, los materiales reciclados y vírgenes se mezclan en el proceso de formación de productos de consumo terminados. El número de reciclaje n.° 2 se aplica al HDPE y el n.° 4 al LDPE; muchas instalaciones de reciclaje pueden procesar ambos grados para su reutilización.

Muchos materiales que antes se consideraban peligrosos para el medio ambiente (por ejemplo, el caucho) se reciclan a un ritmo mayor a medida que las personas adoptan estilos de vida sostenibles y se desarrolla la tecnología de reciclaje.

Artículos relacionados

- ¿Sigues teniendo curiosidad? Echa un vistazo:¿Qué es el plástico de poliuretano?

- ¡Y los plásticos cuadran! Vea cómo en Bolardos Flexibles vs. Delimitadores de Tráfico.

Fuentes

- BPF. “Procesos de plásticos”

- Industria del plástico. “Métodos de procesamiento de plástico”

- Base de datos de polímeros. “Poliolefinas”

- Consejo Americano de Química. “Ciclo de vida de un producto de plástico”

- ECI. “Polietileno”

- Británica. “Polietileno”

Metal

- ¿Qué polvos metálicos para impresión 3D se pueden utilizar en 2020? [Guía]

- ¿Por qué necesita utilizar tintes agrícolas?

- ¿Qué es OSGi y qué beneficios ofrece?

- Rango de Bluetooth de baja energía (LE):¿Qué puede esperar en este caso de uso?

- ¿Qué se puede cortar con un láser de fibra?

- ¿Qué te convierte en líder?

- ¿Qué es el plástico?

- ¿A qué te refieres con pintar?

- Embragues industriales:¿Qué son y cómo se usan?

- Comprender lo que Naval Brass puede hacer por usted

- Fundición de bronce y lo que necesita saber