¿Qué polvos metálicos para impresión 3D se pueden utilizar en 2020? [Guía]

Para cualquier empresa que desee sumergirse en la impresión 3D de metales, es fundamental saber qué metales se pueden utilizar con esta tecnología en la actualidad. Desde el diseño hasta la fabricación, la elección de los materiales adecuados garantiza el más alto nivel posible para el producto terminado.

Para ayudarlo a ponerse al día con el ecosistema de metales actual para AM, exploramos las aleaciones disponibles comercialmente para Powder Bed Fusion, los requisitos de materiales clave para una impresión exitosa y cómo evolucionará el uso de metales en el futuro. . Pero primero exploremos qué es Powder Bed Fusion.

Breve descripción general de las tecnologías de fusión en lecho de polvo metálico

Metal Powder Bed Fusion (PBF) es la tecnología de fabricación de aditivos metálicos (AM) más establecida en la actualidad.

Con PBF, las capas de metal en polvo se distribuyen uniformemente sobre la plataforma de construcción de una máquina y se fusionan selectivamente mediante una fuente de energía, ya sea un láser o un haz de electrones.

Dos procesos clave de impresión 3D en metal se incluyen en la categoría Powder Bed Fusion:

- Fusión selectiva por láser (SLM) / Sinterización directa por láser de metales (DMLS)

- Fusión por haz de electrones (EBM)

En SLM, un láser potente y afinado se aplica selectivamente a una capa de polvo metálico. De esta forma, las partículas metálicas se fusionan para crear una pieza.

Un requisito importante para SLM es una cámara de construcción cerrada llena de gas inerte, como argón. Esto evita la contaminación por oxígeno del polvo metálico y ayuda a mantener la temperatura correcta durante el proceso de impresión.

EBM funciona de manera similar a SLM en que los polvos de metal también se funden para crear una pieza de metal completamente densa. Para evitar la contaminación y oxidación del polvo, el proceso de EBM se lleva a cabo en un entorno de vacío.

La diferencia clave entre las tecnologías SLM / DMLS y EBM es la fuente de energía:en lugar de un láser, los sistemas EBM utilizan un haz de electrones de alta potencia como fuente de calor para derretir capas de polvo metálico.

Dado que un haz de electrones suele ser más potente que un láser, el EBM se utiliza a menudo con superaleaciones metálicas de alta temperatura para crear piezas para aplicaciones muy exigentes, como motores a reacción y turbinas de gas. Además, dado que la tecnología se basa en cargas eléctricas, la EBM solo se puede utilizar con metales conductores, como el titanio y las aleaciones de cromo-cobalto.

Requisitos de polvo de impresión 3D de metal

Para garantizar una producción de AM de metal precisa y repetible, los polvos metálicos deben mostrar características consistentes.

Debido a los diferentes métodos de producción de polvo, las características del polvo difieren según el proceso y la aleación. Algunas de las características más importantes incluyen:

- Distribución del tamaño de partículas (PSD) :Las partículas más pequeñas permiten una resolución más fina de las dimensiones de la pieza y el acabado de la superficie. Dentro de PBF, los sistemas EBM utilizan tradicionalmente una PSD de 45 a 105 µm, mientras que la mayoría de los sistemas basados en láser desean una PSD de 15 a 45 µm.

- Morfología :Son preferibles las partículas de polvo de metal lisas y de forma regular. Esto permite que estén bien empaquetados, lo que da como resultado un producto denso con buenas y deseadas propiedades mecánicas.

- Fluidez :La fluidez del polvo juega un papel importante en la formación de una capa de polvo homogénea, ya que el polvo es esparcido por el repintador.

- Densidad :La densidad óptima de empaque del polvo durante el flujo y el procesamiento impacta positivamente en la integridad y el acabado de la superficie de las piezas impresas en 3D. Las partículas elipsoidales tendrían un empaquetamiento natural o aleatorio mejor y más consistente.

- Composición química / de fase :Esto explica por qué no todas las aleaciones están disponibles en forma de polvo. PBF generalmente favorece los metales soldables.

¿Qué metales se pueden imprimir en 3D en Powder Bed Fusion?

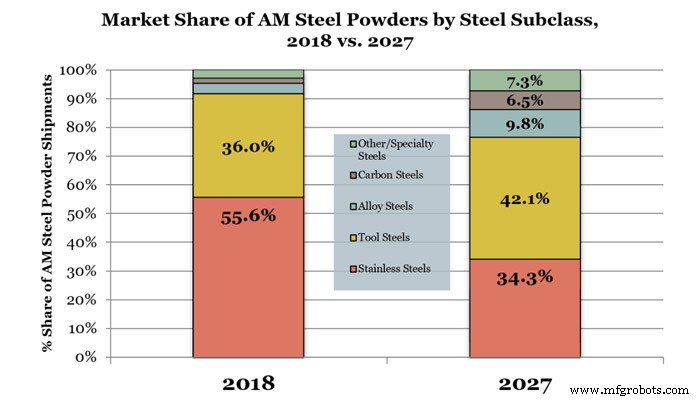

Acero

Aleaciones disponibles para AM :Acero para herramientas 316L, H13, Acero Maraging, Acero templado, Acero inoxidable 15-5 PH, Acero inoxidable 17-4 PH, Acero inoxidable serie 300, Acero inoxidable serie 400, Aceros de baja aleación

El acero es el material metálico más utilizado y más reciclado en la Tierra. Desde aceros inoxidables y de alta temperatura, el acero en sus diversas formas y aleaciones ofrece diferentes propiedades para satisfacer una amplia gama de aplicaciones.

En PBF de metal, solo hay unas diez aleaciones de acero primario que se imprimen ampliamente hoy dia. Aunque un conjunto de aceros impresos es bastante pequeño en la actualidad, en comparación con las tecnologías tradicionales de metalurgia, empresas como Carpenter, Sandvik, Hoganas, GKN y Oerlikon están desarrollando activamente nuevos aceros para que AM pueda acceder a nuevos mercados.

Por ejemplo, GKN Additive Materials ha sido pionero recientemente en nuevos polvos de acero de baja aleación para AM. Debido a su dureza y resistencia a la corrosión, los polvos de acero de baja aleación crean nuevas oportunidades para la FA en sectores como la industria automotriz, donde la escalabilidad y el costo son factores clave.

Hoy en día, el uso de acero para fines La producción de part AM está creciendo, particularmente en los mercados más nuevos para la impresión 3D, como el marítimo y el automotriz. Esto hace que el acero sea una de las claves para promover la adopción de la tecnología de metal AM más allá de las industrias médicas y aeroespaciales tradicionales.

Estos avances indican que es muy probable que los aceros se conviertan en los materiales metálicos AM más utilizados en los próximos años.

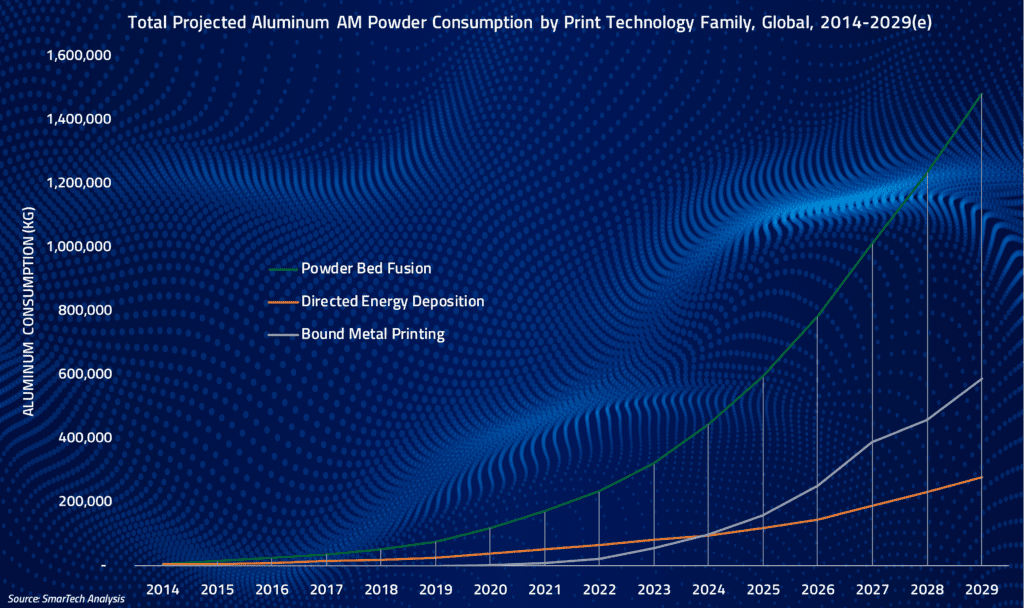

Aluminio

Aleaciones disponibles para AM :Al-Si10Mg, AlSi12, AlSi7Mg, AlSi9Cu3, Al4047, Al-Si-Mg (F357), Scalmalloy (Al-Mg-Sc), Al-Cu-Ti-B2 (A205 / A20X)

El aluminio es un metal resistente y liviano que combina excelentes propiedades mecánicas y térmicas. Por esas razones, las aleaciones de aluminio se utilizan ampliamente en las industrias aeroespacial, automotriz y biomédica.

La firma de investigación de AM, SmarTech, estima que la impresión 3D de aluminio representó alrededor del 10 por ciento de toda la impresión de metal en 2018. Desde entonces ha habido un aumento significativo en el desarrollo y comercialización de aleaciones de aluminio para AM, impulsado por la demanda en las industrias aeroespacial y automotriz.

Por ejemplo, APWORKS, en colaboración con Airbus, ha desarrollado Scalmalloy para aplicaciones aeroespaciales. El material ofrece la relación compra-vuelo más baja, una ventaja particular para la industria aeroespacial.

Si bien el material se desarrolló pensando en la industria aeroespacial, sus propiedades también son atractivas para el sector de los deportes de motor, por eso Scalmalloy se agregó recientemente a la lista de materiales AM aprobados para la Fórmula 1.

Sin embargo, muchas aleaciones de aluminio para AM siguen siendo muy caras y no cumplen con los requisitos de las industrias objetivo. Por ejemplo, la industria automotriz requiere que las piezas de aluminio impresas en 3D pasen las pruebas de choque para ser consideradas para su uso en vehículos producidos en masa.

El grupo de ingeniería, EDAG, ha desarrollado una nueva aleación de aluminio, conocida como CustAlloy, como parte del proyecto de investigación 'CustoMat_3D', centrado en la adaptación de AM para la producción en serie de automóviles.

El material recientemente desarrollado está diseñado para superar estos desafíos al proporcionar mayor resistencia y mayor alargamiento en la rotura, propiedades esenciales que permitirán que las piezas impresas en 3D de automóviles utilicen la nueva aleación para funcionar bien en las pruebas de choque.

Titanio

Calificaciones :Ti-6Al-4V (Grado 5), Ti-6Al-4V (Grado 23), Cp-Ti (Grado 1), Cp-Ti (Grado 2), Ti-Al, Ti-6Al-2Sn-4Zr-2Mo , Ti5553, Ti6242

El titanio tiene excelentes propiedades de material, pero su alto costo históricamente ha limitado su uso a aplicaciones de alto valor en la industria aeroespacial.

Ahora que la impresión 3D de metal se está reconociendo cada vez más como un método de fabricación viable, la tecnología está haciendo que el titanio esté más disponible para industrias como la médica, la automotriz y los deportes de motor.

Hay grandes potencial para la impresión 3D de titanio, particularmente en el área de implantes ortopédicos, gracias a la no toxicidad, alta resistencia y resistencia a la corrosión del titanio.

Cuando se utiliza con impresión 3D, los fabricantes de dispositivos médicos pueden crear implantes de titanio con Estructuras complejas y porosas. Sorprendentemente, estas estructuras imitan la estructura de los huesos humanos, por lo que las células óseas la reconocen como un andamio a través del cual crecer.

La creciente demanda de polvo de titanio ha llevado a algunos productores de polvo metálico a comenzar a construir nuevas plantas de producción de titanio ya otros a aumentar su producción de polvo de titanio.

Por ejemplo, Sandvik abrió una planta de polvo, para sus superaleaciones a base de titanio y níquel bajo la marca Osprey®, a finales de 2019. Ese mismo año, PyroGenesis, un fabricante canadiense de metal atomizado por plasma polvo, aumentó su tasa de producción de polvo de titanio, lo que también permitió a la empresa reducir el costo de una producción de polvo de titanio históricamente muy cara.

Cobre y metales preciosos

Aleaciones disponibles para AM :CuNi3Si, CuNi2SiCr, CuCrZr, CuAl10Fe5Ni5, Cu Alto oxígeno

No todos los metales se prestan bien para la impresión 3D. Por ejemplo, el cobre es particularmente difícil de imprimir, ya que la gran mayoría del cobre impreso en 3D se basa actualmente en aleaciones de cobre, no en el metal puro.

El cobre puro tiene una tasa de reflectancia láser de más de 90 por ciento. ciento, y es difícil para el láser derretir continua y regularmente el polvo de cobre puro.

Una forma de avanzar es desarrollar nuevos sistemas capaces de imprimir en 3D dichos metales.

En Formnext 2018, TRUMPF demostró su tecnología láser verde, que puede imprimir cobre puro, así como otros metales preciosos.

La empresa cree que la impresión 3D de cobre puro puede convertirse en una forma alternativa de crear inductores conductores e intercambiadores de calor, que son particularmente útiles para aplicaciones electrónicas, automotrices y espaciales.

En términos de metales preciosos, como oro, plata y platino, la ventaja de la impresión 3D estos materiales radica en la posibilidad de lograr un diseño intrincado, ideal para joyería, complementos y objetos decorativos.

Sin embargo, la impresión 3D de metales preciosos suele ser indirecta e implica la producción de un molde de cera, que luego se utiliza en una técnica de fundición a la cera.

La impresión 3D directa con metales preciosos, utilizando PBF, también es posible, aunque el número de máquinas de impresión 3D compatibles con metales preciosos es limitado.

Superaleaciones

Las superaleaciones, una familia de mezclas de metales a base de níquel, cobalto o hierro, son resistentes a la deformación por alta temperatura, la corrosión y la oxidación, particularmente cuando operan a una temperatura elevada cerca de su punto de fusión.

Desarrolladas por primera vez para componentes de turbinas de gas en motores turborreactores, las superaleaciones ahora se utilizan ampliamente para aplicaciones de alta temperatura en las industrias aeroespacial y de generación de energía.

Níquel

Aleaciones disponibles para AM :Inconel 625, Inconel 718, Inconel 738, Inconel 939, Ni-Ti, Waspaloy, Hastelloy, ABD900AM, Haynes 282

Las aleaciones de níquel se comercializaron por primera vez para su uso en procesos de PBF de metal ya en 2007.

La demanda actual de aleaciones de níquel está dominada por las superaleaciones de la familia Inconel, en particular las aleaciones IN625 e IN718, gracias a sus importantes capacidades en aplicaciones que requieren gran dureza, resistencia a la tracción y, quizás lo más importante, química y temperatura. resistencia.

Además de estas dos aleaciones, hay muchas más superaleaciones de níquel-cromo ofrecidas por las principales empresas de metales. Varias superaleaciones de Haynes, superaleaciones de Hastelloy y diversas formas de Inconel están ahora cada vez más establecidas.

Si bien la industria aeroespacial impulsa actualmente la mayor parte de la demanda de fabricación de aditivos a base de níquel, existe un enorme potencial para la impresión 3D de superaleaciones de níquel en los segmentos de petróleo y gas, energía e industria general, como procesamiento químico.

Cobalto

Aleaciones disponibles para AM: MP1, CP2, Co-Cr, Co-Cr-MoC, Aleación de cobalto 188, Aleación de cobalto 509, CoCr-0404, CO502, CO90, CO212, Co49Fe2V

El lanzamiento de las primeras superaleaciones de cobalto disponibles comercialmente para impresión 3D se remonta a 2006. Desde entonces, el uso del material ha ido en aumento, impulsado por la demanda en las industrias médica y aeroespacial.

Las superaleaciones de cobalto poseen grandes propiedades mecánicas, además de resistencia a la corrosión y altas temperaturas. La aleación de cromo cobalto es especialmente adecuada para aplicaciones médicas (implantes ortopédicos) y dentales, ya que tiene una excelente biocompatibilidad.

Hierro

Aleaciones disponibles para AM :Invar 36, Fe-Si, Fe-Ni

Algunos fabricantes de sistemas PBF metálicos ofrecen la posibilidad de imprimir Invar 36, una aleación de níquel-hierro, que destaca por su dilatación térmica extremadamente baja. Invar 36 se utiliza en componentes que requieren una alta estabilidad dimensional en un amplio rango de temperaturas, como en dispositivos de radio y electrónicos, controles de aeronaves, sistemas ópticos y láser.

Höganäs, uno de los principales fabricantes de polvos metálicos, también ofrece una gama de polvos a base de hierro, resistentes a la abrasión, el desgaste y la corrosión, bajo su marca AMPERPRINT.

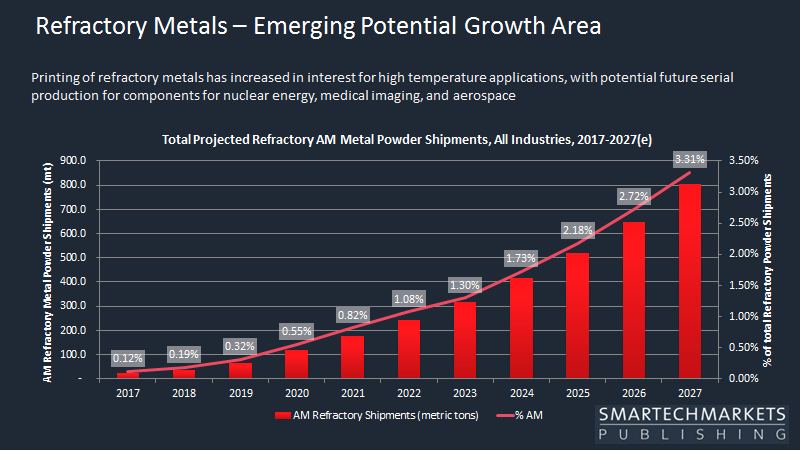

Metales refractarios

Los metales refractarios tienen propiedades extraordinarias, pero al mismo tiempo, son extremadamente difíciles de trabajar.

El uso más común de metales refractarios en AM hoy en día es en la aleación con aceros, materiales de níquel y cobalto para crear muchas superaleaciones populares.

Actualmente, solo unas pocas empresas ofrecen polvos de metal refractario para AM.

H.C. Starck Tantalum and Niobium GmbH, que recientemente ha sido rebautizada como TANIOBIS GmbH, es una de esas empresas, que ofrece una gama de polvos atomizados de tántalo y niobio (Ta / Nb) y sus aleaciones, diseñados para AM bajo la marca AMtrinsic.

El tantalio y el niobio, cree TANIOBIS, abrirán nuevas oportunidades en AM, citando sus altos puntos de fusión, alta resistencia a la corrosión y alta conductividad térmica y eléctrica.

Propiedades como estas permitirían a las empresas aplicar AM en el procesamiento químico, el sector energético y una variedad de entornos de alta temperatura.

La gama cada vez mayor de polvos metálicos para impresión 3D

En PBF de metal, el desarrollo de materiales es un trabajo en progreso. La cantidad de metales disponibles para la impresión 3D sigue siendo limitada en comparación con la fabricación tradicional, como la fundición o el mecanizado.

Una razón de esto es el tiempo y los recursos que se necesitan para desarrollar nuevos polvos metálicos para AM; en algunos casos, el proceso de desarrollo puede llevar algunos años.

Otra razón radica en las limitaciones del hardware, como en el caso del polvo de cobre, que requiere una longitud de onda láser diferente, en comparación con otros metales, para ser impreso con éxito. Afortunadamente, se están superando los desafíos del hardware para ampliar aún más el alcance de los metales imprimibles.

A pesar de los desafíos, el futuro de los PBF metálicos parece brillante, a medida que crece su adopción en la producción y más industrias comienzan a adoptar la tecnología. Esto significa un mayor enfoque en nuevas químicas de materiales que ayudarán a desbloquear nuevas aplicaciones y llevar la impresión 3D de metal al siguiente nivel.

Impresión 3d

- Polvos de metal refractario VS tecnología de impresión 3D

- ¿Para qué se fabrica el polvo de metal de renio?

- Considerando lo que significa la nueva tecnología de impresión en metal para AM

- 5 problemas habituales relacionados con la impresión 3D en metal y cómo solucionarlos

- 5 casos de uso innovadores para la impresión 3D en metal

- Impresión 3D de metal:¿Qué es la deposición directa de energía?

- Cómo evolucionará el mercado de hardware de impresión 3D en 2020

- ¿Qué se puede cortar con un láser de fibra?

- Impresión 3D:lo que puede crear ahora y en el futuro

- Lo que gana con las soluciones de impresión 3D integradas

- Mecanizado CNC vs. Impresión 3D:¿qué prefiere?