Pasivación de metales:prevención de la activación del hierro y el acero

Capas químicas que protegen el metal de la corrosión

Muchos metales son vulnerables a la corrosión cuando se exponen al aire y al agua. La corrosión puede causar tensión en el metal y fallas en las piezas, por lo que los metalúrgicos buscan formas de vencerla. Uno de estos métodos es la pasivación de metales, un método menos conocido de protección contra la corrosión de una superficie que utiliza una fina capa química como sello. La pasivación puede ocurrir naturalmente o ser estimulada por los procesos de fabricación.

¿Qué es la corrosión?

La corrosión del metal ocurre cuando las moléculas de una aleación de metal activa reaccionan en su entorno para volverse electroquímicamente más estables. Los óxidos, hidróxidos y sulfuros son los principales compuestos de corrosión. La simple exposición puede provocar la reacción, como la oxidación del hierro en el agua y el aire. Los procesos electroquímicos también pueden causar la reacción, como ocurre con la corrosión galvánica entre el níquel y el cadmio en una batería.

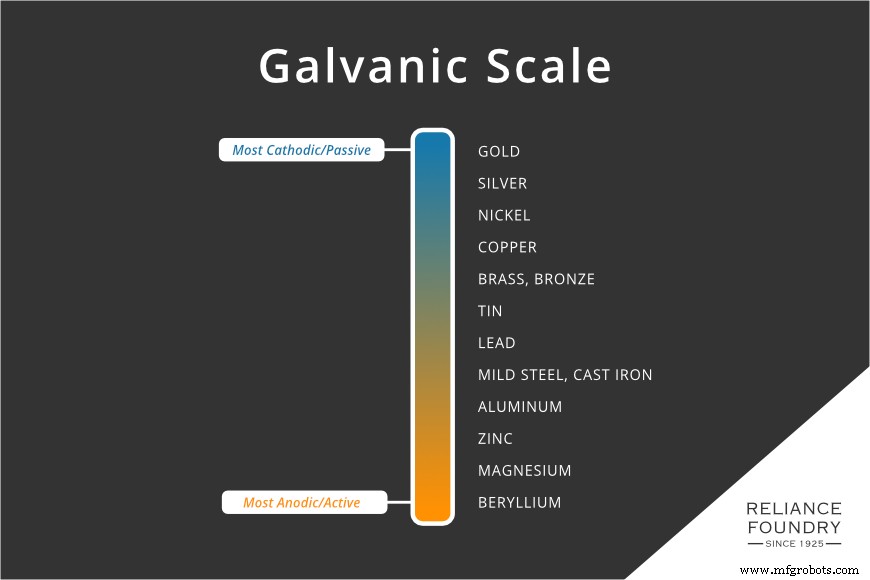

Hay metales que resisten la corrosión. Los metales nobles como el oro, la plata y el platino son químicamente estables en muchas condiciones. Los metales nobles no son impermeables a la corrosión, pero el proceso ocurre lentamente o con moléculas menos comunes. Por ejemplo, el deslustre negro y espeso de la plata generalmente es causado por sulfuro de hidrógeno en lugar de oxígeno y agua. Los metalúrgicos verifican el potencial activo de los metales utilizando la escala galvánica o el índice anódico. Los que están cerca de la parte superior son inherentemente menos propensos a la corrosión.

Los metales "activos", o aquellos que se encuentran más cerca de la parte inferior de la escala, son químicamente menos estables y, por lo tanto, más propensos a reaccionar con otros elementos del medio ambiente. Para evitar esto, se utilizan procesos activos o pasivos para reducir la corrosión. Estos procesos generalmente funcionan “sellando” el metal con una capa superior, evitando que el aire y el agua alcancen el metal que se encuentra debajo. La capa puede ser hecha por el hombre:la pintura, el recubrimiento en polvo y el aceite son selladores comunes. Sin embargo, si se rayan, la corrosión se cuela.

Otra opción utilizada para sellar el metal es la química, donde se utilizan reacciones químicas en lugar de materiales fabricados. Un proceso químico es la pasivación.

¿Qué es la pasivación?

La pasivación, generalmente asociada con el acero inoxidable, es un método de tratamiento para proteger el metal de la corrosión, lo que hace que el material sea "pasivo" para el entorno circundante. La pasivación, quizás en contra de la intuición, fomenta la corrosión en la superficie, creando una capa delgada de un nuevo químico no reactivo. Esta capa superior permanece fuertemente unida al metal, creando un sello natural que impide que los elementos corroan las capas posteriores del metal. Un metal está pasivado cuando cada superficie está cubierta con una capa de corrosión fuertemente unida. Esta capa puede acumularse naturalmente (pasivamente) con el tiempo, pero los fabricantes también pueden inducirla activamente.

La historia de la pasivación

La pasivación fue descubierta por científicos que realizaban experimentos electroquímicos, pero no reconocieron de inmediato la utilidad del proceso para uso general. En 1790, el químico James Keir observó que un baño de ácido nítrico fuerte no corroía el hierro. Observó que cuando la misma solución se diluía en agua, el hierro se corroía inmediatamente, creando una solución burbujeante de agua de color marrón oscuro. En 1836, el químico suizo Christian Friedrich Schönbein especificó aún más el experimento. Demostró que una pieza de hierro sumergida en ácido nítrico débil se disuelve y produce hidrógeno, como señaló Keir. Sin embargo, si el hierro se sumergía primero en un ácido fuerte, podría resistir el ácido diluido. Los elementos corrosivos del agua parecían mantenerse a raya, al menos por un tiempo.

Michael Faraday, el electroquímico británico, fue el primero en describir por qué. Le planteó la hipótesis a Schönbein de que una piel de óxido creada por el ácido fuerte podría causar la condición pasiva. A medida que los químicos y los metalúrgicos exploraban la idea de una "piel" química, buscaban técnicas para fabricar o mejorar la pasivación y aleaciones que pudieran crear sellos pasivos de forma orgánica.

Capas pasivas de óxido

Como los metales están expuestos al entorno circundante, si no se bloquean con pintura o recubrimiento en polvo, se corroerán de forma natural, creando la piel o la capa de sellado. La mayoría de las películas pasivas están hechas de óxidos, combinaciones de metal y oxígeno, por lo que se denominan capas de óxido pasivas.

Uno de los mayores beneficios de las capas pasivas de óxido es que, cuando surgen de forma natural, también se "curarán" de forma natural si la superficie del metal se raya o se daña, ya que la siguiente capa de moléculas se unirá a los elementos ambientales.

La efectividad de las capas pasivas de óxido depende del tipo de elementos involucrados. No todas las capas de óxido son protectoras:si el óxido es lo suficientemente poroso para que el oxígeno pase, entonces no se formará ningún sello y el metal debajo continuará corroyéndose. Por ejemplo, el óxido de magnesio forma una capa con alta porosidad superficial que no detiene la corrosión. Las moléculas de oxígeno aún fluyen y reaccionan con el magnesio que se encuentra debajo.

Asimismo, los elementos del entorno circundante también importan. El acero inoxidable, por ejemplo, puede ser desafiado por depósitos de sal o hierro. Si la química general de la superficie ya no se pasiva de forma natural, se oxidará.

Pasivación forzada

Para algunas aleaciones, la pasivación natural puede llevar mucho tiempo; para otros, puede desarrollarse de manera desigual, con variaciones en el grano del metal o en presencia de depósitos superficiales. Los metalúrgicos crearon métodos de pasivación activa para acelerar y estandarizar el proceso para crear productos inmediatamente utilizables.

El “azulado” de armas fue un ejemplo temprano de pasivación forzada a través de medios de fabricación química. Uno de los óxidos de hierro es la magnetita, un óxido negro (Fe3O4), y este óxido no se descascara como lo hará el óxido (Fe3O3). Se pueden usar varios procesos químicos para crear estos óxidos negros usando calor y soluciones cáusticas. Sin embargo, aunque el pavonado protege contra la corrosión, una capa dañada no “sana” en condiciones normales. Por lo tanto, el azulado es un sellador fabricado que necesita mantenimiento y cuidado.

Hoy en día, los tratamientos comunes de pasivación activa tienen varios pasos:

- Limpiar el artículo para eliminar el aceite de la superficie y las impurezas. No debe haber áreas selladas del baño de ácido por un revestimiento externo.

- Pasivación en baños de ácido nítrico o ácido cítrico, o mediante proceso electroquímico. Para el acero inoxidable, este paso elimina cualquier depósito libre de hierro que impida que el acero inoxidable forme una película pasiva sólida. A nivel microscópico, un depósito de hierro libre impediría que la capa pasiva de óxido de cromo formara un sello continuo. La capa de pasivación después del baño de ácido nítrico está hecha de Cr2O3.

- Enjuagar el artículo de todos los rastros de la solución ácida, llevándose consigo cualquier resto de hierro libre.

- El artículo se coloca en condiciones que promueven la oxidación. Las condiciones incluyen una combinación de aumento de la temperatura y la humedad, y el uso de agentes que promueven la oxidación, como niebla salina, sulfato de cobre o ferricianuro de potasio.

Acero inoxidable y otras aleaciones autopasivantes

El acero inoxidable es un metal duro que tiene resistencia a la corrosión a través de la pasivación natural. Desde su invención en 1913, muchas industrias han llegado a depender del metal. Sin embargo, no se garantiza que esté libre de óxido.

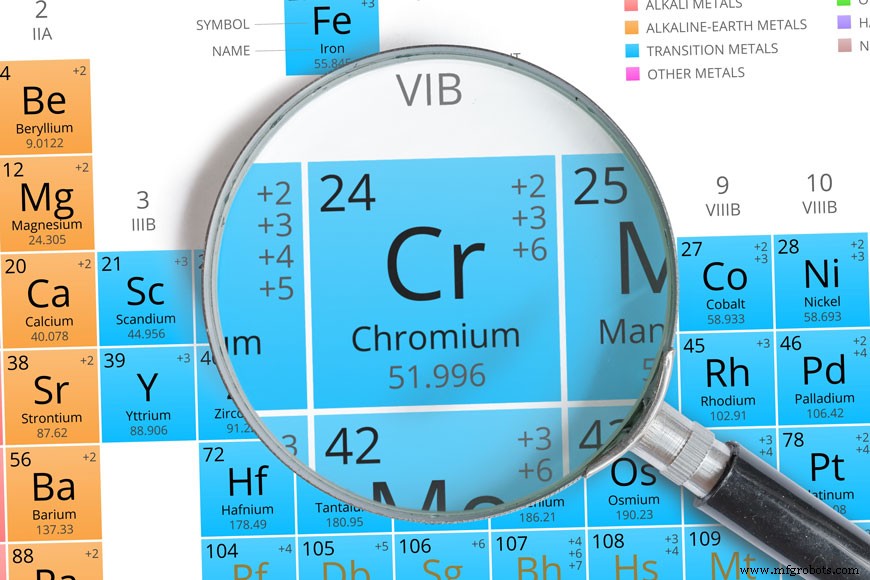

El acero inoxidable, al igual que otros aceros, está compuesto principalmente de hierro y carbono. La adición revolucionaria a la aleación es el cromo. El cromo, expuesto al aire, forma rápidamente una capa pasiva de óxido que sella el hierro y lo protege. Varios grados de acero inoxidable contienen diferentes metales de soporte:molibdeno, silicio y otros componentes, todos brindan soporte pasivo para diferentes aplicaciones. Algunos grados son superiores en el manejo del calor, otros en la resistencia a la corrosión debida a la sal:la mezcla química de la aleación cambia su comportamiento en diferentes condiciones. Los depósitos de hierro, el calor, el contacto con otros metales, la sal y los ácidos pueden desafiar la capa de óxido.

El aluminio es otro metal que pasiva naturalmente. El óxido de aluminio se forma en la mayoría (aunque no en todas) las aleaciones de aluminio cuando se exponen al aire, lo que hace que la superficie sea autoprotectora. El óxido de aluminio puede ser desafiado por la sal, el estrés electroquímico o la humedad atrapada. Tanto con el acero inoxidable como con el aluminio, los procesos de fabricación se utilizan para ayudar a respaldar la creación de capas pasivas de mayor espesor o uniformidad de lo que podría ocurrir de forma natural.

Estándares de pasivación para acero inoxidable y aluminio

El acero inoxidable y el aluminio son materiales auto pasivantes, pero no son impermeables a la corrosión. Las irregularidades en el grano, creadas por la fabricación o los tratamientos térmicos, pueden crear debilidad. Los depósitos superficiales de aceite u otros productos químicos también pueden interrumpir la película pasiva. Para garantizar la calidad de los grados de acero inoxidable y aluminio, ahora existen pruebas y procesos de pasivación estándar.

Las especificaciones A380 y A967 de ASTM establecen estándares y procedimientos de prueba de calidad para la pasivación del acero inoxidable con ácido nítrico, ácido cítrico o por medios eléctricos.

El cromo a veces se usa para pasivar otros materiales, pero a menudo a través de la aplicación en lugar de incorporarse a la aleación. Se utiliza un proceso llamado conversión de cromo para el aluminio y otros metales, como el zinc y el níquel. En esta técnica, se pinta un gel de cromo sobre la superficie metálica. El químico se une a la superficie del metal, creando una capa pasiva que demuestra una alta resistencia a la corrosión. Un rasguño a una pasivación de conversión de cromo se someterá a un proceso de autorreparación. El cromo alrededor del rasguño se mueve para unir y recrear la capa de pasivación. Sin embargo, el rasguño debe ser lo suficientemente pequeño para que esto sea posible con el cromo circundante.

Decapado vs pasivado de acero inoxidable

La pasivación del acero es un proceso que utiliza un baño de ácido para dejar una capa de óxido. El decapado es otro tratamiento con baño de ácido, pero tiene el objetivo opuesto:el decapado usa un ácido para limpiar los óxidos de la superficie del metal.

Cuando los óxidos recubren la superficie de un metal, el artículo se vuelve más difícil de mecanizar. Los óxidos provocan una mayor tensión en las brocas de las herramientas y pueden frustrar los intentos de sellar la superficie con pintura o recubrimiento en polvo. El decapado elimina todos los óxidos, incluidos los que funcionan como capa pasiva. El acero y el hierro suelen estar decapados.

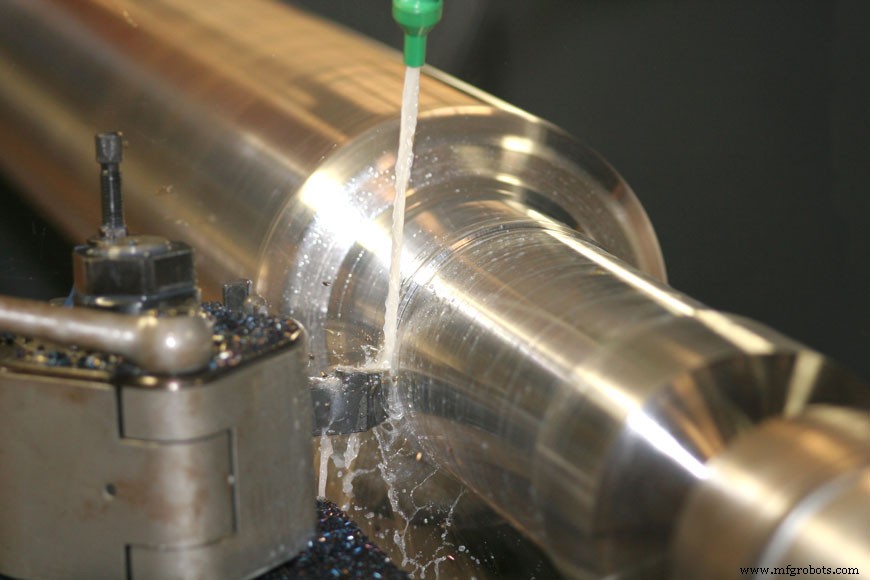

En la producción de una pieza de metal, la pieza se puede decapar, mecanizar y luego pasivar.

Electropulido de acero inoxidable y otros metales

El electropulido es un paso de acabado de metal que elimina las rebabas y alisa, dejando una superficie limpia y reluciente. Se puede usar en muchos metales, incluidos aquellos que no se animan a pasivarse, como el cobre. En el pasivado de metal, una superficie lisa puede crear capas pasivas resistentes e ininterrumpidas.

A un objeto que se va a electropulir se le da una carga positiva y se sumerge en un baño de electrolito. Los cátodos circundantes extraen las moléculas de la superficie del objeto, afeitando su capa superior. Las protuberancias dentadas son las primeras en ser retiradas. Tanto a nivel macroscópico como microscópico, el metal electropulido tiene pocas irregularidades o grietas.

Al electropulir acero inoxidable, se elimina preferentemente el hierro, dejando más cromo en la superficie. Una superficie lisa e ininterrumpida libre de hierro fomenta de forma natural una capa de pasivación sólida sobre el acero inoxidable.

Cuando falla la pasivación

La pasivación no siempre es la solución ideal; los problemas potenciales abarcan una amplia gama de variables. Ciertos tipos de metales no pueden pasivarse porque el metal se desmenuza a medida que se corroe. Si un metal es estructuralmente capaz de pasivarse, las cosas aún pueden salir mal durante el proceso del baño ácido. Por otro lado, es posible que incluso un metal perfectamente pasivado no se pueda usar en ciertas industrias:la química puede causar problemas en las aplicaciones electroquímicas.

¿Por qué un poco de metal se descascara cuando se corroe?

Los óxidos metálicos pueden tener una estructura cristalina más grande que sus moléculas metálicas constituyentes. Por ejemplo, el óxido de hierro (III), el subproducto de la corrosión roja mejor conocido como óxido, tiene una estructura más grande y, por lo tanto, un área de superficie más grande que el hierro elemental que lo produce. Esta área de superficie más grande obliga al óxido a levantarse de la superficie del metal que se encuentra debajo, provocando burbujas y descamación. La separación del óxido del metal expone la siguiente capa al aire y la humedad, y el ciclo continúa, devorando la superficie.

En situaciones donde los óxidos, hidróxidos o sulfuros tienen un área de superficie mayor que el metal del que provienen, no se forma una capa de pasivación.

Ataques flash de pasivación

A veces, un fabricante encontrará que en un lote de artículos pasivados, uno o más se vuelven negros y comienzan a grabar incluso en un baño de ácido nítrico fuerte. Este estado activo se conoce como “ataque relámpago”. Puede ser bastante confuso, ya que a veces puede atacar algunos artículos pero dejar otros solos en la misma canasta de inmersión.

Las razones del ataque relámpago tienen que ver con la consistencia de los químicos involucrados en la fabricación de la película pasiva. Si el baño de ácido nítrico ha estado en uso durante mucho tiempo, es posible que haya acumulado sales o agua. Las piezas en sí mismas suelen ser un problema:es posible que quede aceite de corte en las piezas de la máquina, o que los tratamientos térmicos o el control del calor durante el mecanizado hayan cambiado de manera desigual la estructura molecular de la pieza. También puede haber inclusiones o inconsistencias dentro de la propia aleación.

Evitar la pasivación

Hay ocasiones en las que la pasivación puede causar problemas para el buen funcionamiento de una pieza metálica.

Los tratamientos electroquímicos a menudo requieren cátodos y ánodos metálicos para hacer pasar una corriente eléctrica a través de una solución. Estos sistemas pueden fomentar la formación de óxidos que se adhieren al exterior de los cátodos. A medida que los cátodos se ensucian con los óxidos, el sistema se vuelve menos eficaz.

En estos sistemas, la pasivación es un problema. Cambiar la polaridad a veces resuelve el problema. Los pulsos opuestos de electricidad permiten que los óxidos se desprendan de los cátodos. El lodo de óxido o la escoria pueden desprenderse y no interferir con la actividad electroquímica del proceso.

Capas de pasivación para sellar y proteger

Muchos metales reaccionan con el medio ambiente produciendo óxidos, hidróxidos o sulfuros. Estos productos de corrosión surgen de manera similar pero tienen propiedades diferentes.

El deslustre plateado, que surge lentamente a medida que la plata se combina con los sulfuros en el aire, funciona como una capa pasiva. Embota la superficie del metal y, a menudo, se pule. En comparación, la pátina verde del cobre, o cardenillo, suele ser un premio estético por la profundidad y la gama de color verde que produce. Verdigris es una mezcla de carbonatos, sulfuros, sulfatos y cloruros, creada por la reacción del cobre a la lluvia ácida o al dióxido de carbono. El óxido, el óxido de hierro más común, produce un pigmento anaranjado o rojo ladrillo. A diferencia del cardenillo, debe controlarse cuidadosamente para que la superficie burbujeante no permita que el acero que se encuentra debajo se oxide.

Las capas de pasivación sellan y protegen un objeto metálico de una mayor oxidación. Con capas pasivas a base de cromo, como las del acero inoxidable, esta película suele ser lo suficientemente delgada como para no cambiar el aspecto de la superficie ni la función del metal. La pasivación fina a menudo solo cambia el metal en entornos muy específicos, como soldadura, mecanizado o en sistemas electroquímicos. El mayor beneficio que brindan los metales autopasivantes es la capacidad de "autocuración". Para obtener la máxima protección contra la corrosión, combine un metal autopasivante con un sellador aplicado como un aceite, una capa de polvo o pintura.

Metal

- 4 tipos de metales que son resistentes a la corrosión o que no se oxidan

- ¿De dónde vienen los metales?

- 6 consejos para prevenir la oxidación

- Cómo oxidar metal

- ¿Qué es un metal ferroso? – Una guía completa

- ¿Qué es la corrosión? – Definición y Prevención

- Cómo prevenir la corrosión en su equipo de metal

- Cómo prevenir la corrosión del metal

- ¿Qué es Silver Steel?

- Comprender los tipos comunes de metales, sus propiedades y usos

- ¿Qué es la fabricación de acero?