Confiabilidad y disponibilidad:cómo llegar allí con FMEA y curvas P-F

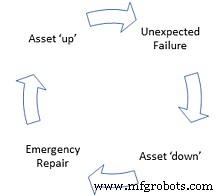

Para las organizaciones que sufren fallas inesperadas y tiempo de inactividad no planificado, el análisis de efectos y modos de falla (FMEA) puede ayudar a lograr una alta confiabilidad y disponibilidad de los activos.

Obtiene confiabilidad y disponibilidad correctas, y está muy lejos de lograr la rentabilidad.

Pero aquí hay una sorpresa.

Muchas organizaciones y fabricantes nunca hacen este viaje y continúan felizmente (si el producto utilizable llega al cliente a tiempo ) en una espiral descendente.

‘¡Pero ese viaje del que hablas es RCM!’, gritan. "¡Demasiado caro para nosotros!"

Parece que los mismos fabricantes siempre tienen tiempo (y dinero) para desechar productos desperdiciados, comprar cojinetes nuevos, limpiar derrames de aceite, reparar máquinas, llamar a los OEM (fabricantes de equipos originales), y mantener a la gente trabajando horas extras. Y una vez al año, con mucha fanfarria y ceremonia, entregan un premio a los "héroes" del mantenimiento reactivo.

Hmmm.

Estás pensando:'La gente obtiene su foto en el boletín de la empresa, un apretón de manos del vicepresidente por mantener la planta en mantenimiento reactivo ?’.

Sí, lo hacen. Pero vayamos más allá de eso.

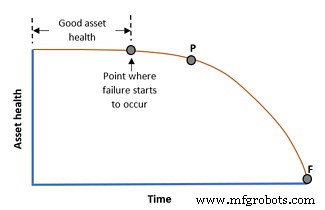

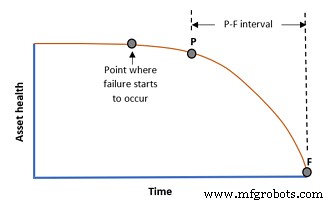

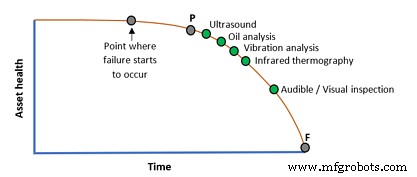

Conseguir una buena fiabilidad de los activos y una alta disponibilidad no necesita un estudio completo de RCM. Pero sí requiere un buen FMEA (Análisis de modo y efecto de falla) con buenos resultados y la aplicación de curvas P-F (Falla potencial a falla funcional) para garantizar que las técnicas de monitoreo de condición se centren en los modos de falla correctos con la frecuencia correcta de inspección.

Análisis de efectos y modos de falla:llegar al fondo (o al principio) de las cosas

Un FMEA es una herramienta de análisis común que ayuda a los diseñadores, técnicos e ingenieros a comprender cómo puede fallar un activo o componente crítico, el efecto que tiene en el sistema general y qué puede hacer para mitigar los efectos.

La esencia de un FMEA es comprender los modos de falla, la probabilidad de que ocurran y mitigarlos con acciones específicas de mantenimiento, rediseños o incluso 'no hacer nada' (si el el riesgo es lo suficientemente bajo).

Los FMEA vienen en dos tipos básicos.

De abajo hacia arriba:este FMEA comienza con una lista de todos los componentes de un activo y una lista de todas las posibles formas en que puede fallar. A menudo se lo conoce como el "enfoque de hardware". Este tipo de FMEA es más laborioso, pero a menudo se usa en sectores de alta seguridad y consecuencias ambientales, como la aviación y la energía nuclear.

Las fallas inesperadas de activos no se pueden tolerar en estos sectores.

De arriba hacia abajo:este tipo de FMEA (también conocido como "enfoque funcional") es más común y:sí, lo has adivinado – considera primero las funciones del activo. Cuando se conocen las funciones, nos preguntamos '¿cómo puede fallar funcionalmente?' Esto nos lleva a modos de falla y a la búsqueda de efectos y acciones mitigadoras.

Un FMEA de arriba hacia abajo aborda directamente solo los contribuyentes más importantes a los problemas potenciales en lugar de cada componente individual.

También hay FMECA (C de criticidad) que agregan un factor de riesgo numérico.

Eche un vistazo a este ejemplo que abarca un FMEA y un FMECA.

Mantendremos las cosas simples y consideraremos los limpiaparabrisas de un automóvil. Asumimos que inicialmente no hacemos ninguna verificación y simplemente dejamos que fallen mientras conducimos.

Función | Fallo funcional | Modo de falla | Impacto potencial | Gravedad | Causas potenciales | Ocurrencia | Modo de detección | Detección | RPN |

| ¿Cuál es la función del activo o componente? | ¿Cómo es que no cumple su función? | ¿Qué puede causar una falla funcional? | ¿Cuál es el impacto? es decir, los efectos | ¿Qué tan severo es el efecto? | ¿Qué causa el modo de falla? | ¿Con qué frecuencia es probable que ocurra esto? | ¿Cuáles son los controles existentes para la prevención o detección? | ¿Qué tan fácil es detectar usando los métodos actuales? | Número de prioridad de riesgo =Sev x Occ x Det. |

| Para despejar la lluvia y la niebla del parabrisas delantero (bajo demanda). | No se inicia. | Fusible fundido. | El coche no puede despejar el parabrisas cuando llueve mucho. | 10 | Escombros bloqueando los limpiaparabrisas (provoca sobrecorriente y fusible fundido) | 2 | Buscar en caso de falla (mientras conduce) | 7 | 140 |

Acciones recomendadas | Responsabilidad | Fecha objetivo | Medida tomada | SEV | OCC | DET | RPN |

¿Cómo reducimos la ocurrencia de la causa o mejoramos la detección? | ¿Quién es el responsable de la acción? | ¿Cuál es la fecha límite para la acción? | Vuelva a calcular el RPN para ver si la acción ha reducido el riesgo. |

|

|

| Nuevo RPN después de las acciones. |

1. Inspeccione los limpiaparabrisas en busca de obstrucciones antes de cada viaje. 2. Llevar fusible de repuesto. | Propietario de automóvil | Con efecto inmediato | Lista de verificación llevada en el automóvil como recordatorio. Y fusibles de repuesto. | 10 | 2 | 2 | 40 |