Sensores de vibración e IIoT

El análisis de vibraciones es una tecnología clave en el mundo en constante cambio de IIoT y el mantenimiento predictivo.

Puede ser el tecnología clave para evaluar la salud de los activos rotativos en la industria y brindarle a su organización una advertencia temprana sobre el deterioro y la falla inminente de los activos.

Impulsa una alta disponibilidad de activos a lo largo del ciclo de vida.

¿Pero de qué se trata?

Conceptos básicos de vibración

Manteniéndolo simple, la vibración es la oscilación o el movimiento de un activo o componente hacia adelante y hacia atrás desde su posición de reposo.

Piensa en un péndulo que se suelta desde su punto más alto.

Se balanceará de un lado a otro hasta que toda la energía de la vibración se haya disipado. Y luego vuelve a su posición de reposo.

La única diferencia con sus activos es que la vibración se detiene solo cuando se detiene la energía de rotación del activo. La fuente de energía primaria, generalmente el motor, debe detenerse para que cese la vibración.

Pero, ¿puede un fenómeno tan simple como la vibración decirle qué es lo que está fallando en sus activos?

¡Sí!

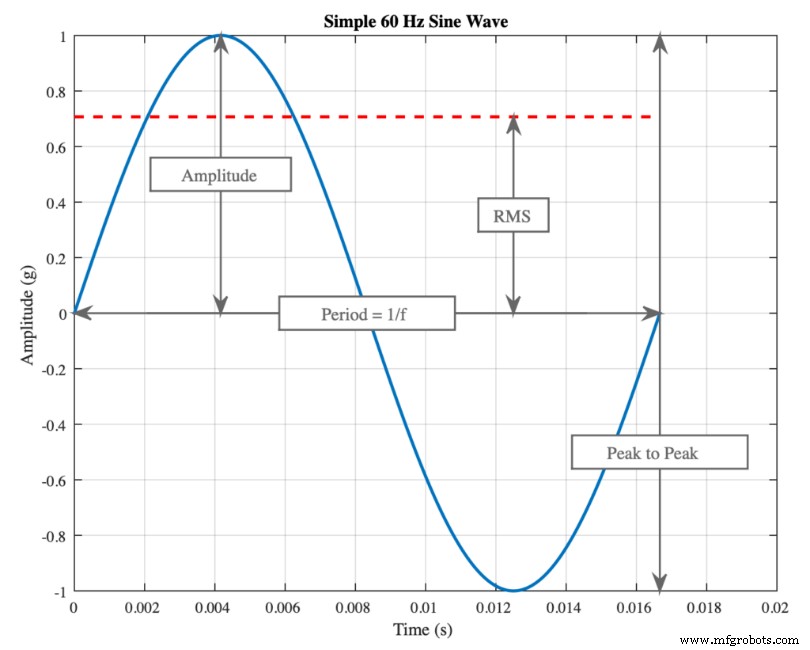

Parámetros de vibración medidos como amplitud , RMS , y punto le permite calcular y ver las fuerzas mecánicas, rotacionales y de fricción que tienen lugar en sus activos.

Fuente:https://www.motioncontroltips.com/how-is-machine-vibration-defined/

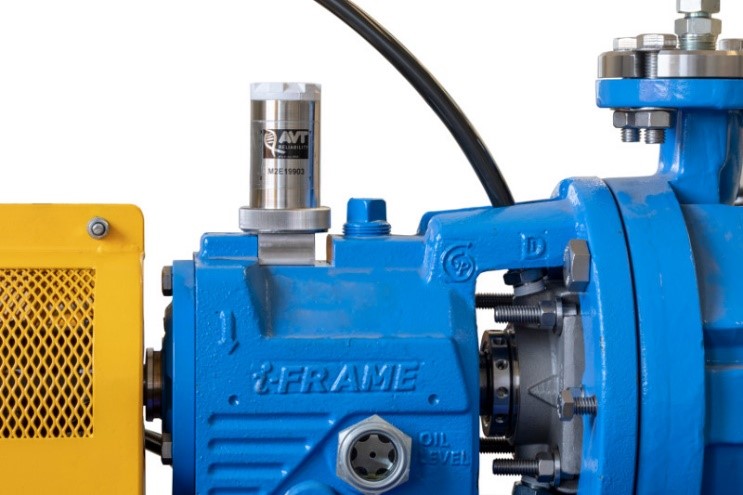

Las fuerzas dentro del activo o equipo causan vibraciones y esto generalmente se mide en la carcasa del rodamiento. Las fuerzas provienen de los elementos giratorios del activo, como rotores, engranajes, ejes, cojinetes e impulsores.

No todas las fuerzas y vibraciones son malas noticias.

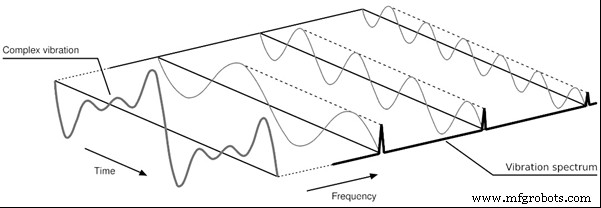

Pero cuando lo son, usamos una transformada rápida de Fourier (FFT) para poder verlos en los dominios de tiempo y espectrales.

Fuente:https://www.motioncontroltips.com/how-are-fast-fourier-transforms-used-in-vibration-analysis/

Es aquí donde podemos ver sus frecuencias y amplitudes individuales, en aceleración o velocidad, y relacionar sus patrones con fallas de activos específicos.

¿Qué tipo de falla puede detectar ?

Hay muchas fallas potenciales que el análisis de vibraciones puede detectar, aquí hay algunas:

- Cojinetes desgastados

- Bomba de cavitación

- Desalineación de activo a activo

- Desgaste de los dientes del engranaje

- Grietas estructurales en cimientos de activos

- Falta de lubricación

- Correas de transmisión desgastadas

- resonancia

¿Alguno de estos le ha causado un tiempo de inactividad significativo o dolores de cabeza en su planta?

¡Apostamos a que sí!

Los beneficios del análisis de vibraciones y el mantenimiento basado en la condición en general son bien conocidos:

- Mayor disponibilidad de activos

- Aumento de la producción

- Menos tiempo de inactividad no planificado

- Costos de ciclo de vida y mantenimiento reducidos

- Recursos humanos optimizados

- PM invasivos reducidos (revisiones y reemplazos de componentes)

- Planificación y programación de mantenimiento mejoradas

- Mejor pronóstico de repuestos

- Información de análisis de causa raíz para la eliminación de defectos

El análisis de vibraciones es una tecnología madura de mantenimiento predictivo y se utiliza en casi todas las industrias que uno pueda imaginar. Es una tecnología predictiva de referencia en industrias verticales como petróleo y gas, alimentos y bebidas, papel y pulpa, siderurgia, automotriz, minería, aviación, nuclear, química y muchas más.

¿Qué pasa con el proceso de monitoreo de condición y análisis de vibración?

Análisis de vibraciones

El proceso de monitoreo de condición es sencillo y se puede dividir en tres partes:detección, diagnóstico y pronóstico. Echemos un vistazo a ellos:

Detectar ión - Ya sea que esté recolectando datos manualmente cada cuatro semanas o por hora con un sistema 'en línea', los datos pueden ser tendencia. Lo que realmente está marcando tendencia es la gravedad de la vibración en la carcasa del cojinete.

Primero, es una buena práctica establecer niveles de referencia para todos sus activos. Esto es para que sepamos sus niveles operativos normales, suponiendo que estén en buenas condiciones para empezar.

Una vez que la vibración supera un nivel de alarma preestablecido (en mm/s o Gs, por ejemplo), será el momento de investigar más a fondo. Existen estándares internacionales que pueden ayudarlo a configurar sus niveles de alarma, como la serie ISO 10816.

Diagnósticos es – La pregunta que nos hacemos aquí es:¿qué le pasa a la máquina?

Ahora, aunque está midiendo la vibración en el rodamiento, no significa que la función de fuerza defectuosa sea el resultado de un rodamiento defectuoso. Puede ser por multitud de causas. Mire aquí algunas de las razones típicas del desgaste de los rodamientos que puede detectar con el análisis de vibraciones:

- Desgaste de rodamientos por desalineación

- Desgaste del cojinete debido a pie cojo

- Desgaste de rodamientos por desequilibrio

- Desgaste del cojinete debido a la holgura

¿Y cómo los encuentras?

Anteriormente vimos cómo se pueden ver señales de vibración complejas en el dominio del tiempo o en el dominio de la frecuencia. Aquí es donde se realiza el análisis. Ambos dominios contienen información valiosa para diagnosticar fallas comunes en los equipos. El dominio del tiempo nos muestra la severidad de la vibración contra el tiempo. Esto es útil para diagnosticar fallas en los rodamientos, cavitación, desequilibrio, vibración y daños en los dientes de los engranajes. El dominio de la frecuencia nos muestra las frecuencias individuales que componen la vibración compleja. Es particularmente bueno para diagnosticar fallas en los cojinetes, además de holgura, desequilibrio, desalineación, problemas de la correa, falta de lubricación, pie cojo y mucho más.

Pronósticos es – Esta pregunta es la más difícil de todas. ¿Cuánto tiempo durará antes de que falle?

Las máquinas suelen ser complejas y exhiben un comportamiento mecánico complejo. No hay dos iguales.

Estimar cuánto durará un motor o una bomba una vez que se detecta un defecto es muy difícil. Pero puede basarse en la inclinación de la tendencia de vibración. ¿Qué tan rápido está aumentando la severidad de la vibración con el tiempo? Una vez que detecte una falla incipiente, puede tomar mediciones de vibración más regulares, especialmente en plantas críticas. También puede estimar la vida útil restante si tiene datos sobre fallas anteriores o una buena comprensión de la curva P-F (Falla potencial - falla) específica para el equipo. La fase de pronóstico es difícil, pero si tiene buenos datos y conocimiento del equipo, puede reducir el riesgo de una falla inesperada.

La clave aquí es dedicar su tiempo a concentrarse en los problemas comunes que se encuentran en los equipos rotativos. Los que ya hemos mencionado, como la desalineación, el desgaste de los cojinetes, la holgura y el desequilibrio, son los más comunes. No dedique demasiado tiempo a problemas exóticos y de ocurrencia rara.

Imagina que estás conduciendo en tu coche. Gradualmente, durante varias semanas, comienza a temblar más y más a medida que aceleras a través de los engranajes. La severidad de la vibración ha aumentado. Lo llevas al taller, y van a buscar los problemas comunes. Cosas como el desequilibrio de las ruedas o la presión baja de los neumáticos. No desmantelarían la caja de cambios y buscarían dientes de engranaje faltantes o engranajes excéntricos.

De esto se trata el monitoreo de condición:enfocarse en los problemas comunes.

Y diagnosticarlos con precisión y rapidez.

Sensores de vibración inalámbricos

Los sensores de vibración han cambiado mucho.

Atrás quedaron (o se fueron) los pesados acelerómetros de un solo eje cableados y alimentados externamente del pasado. Hoy en día, es más probable que vea sensores de vibración de 3 ejes inalámbricos, Bluetooth, alimentados por batería. Ahora encontrará que tienen la capacidad de ser registradores de datos, para "despertar" y registrar cuando se superan ciertos umbrales de vibración, tendrán niveles de alarma ISO incorporados y muchos también pueden registrar la temperatura de los activos.

Fuente:https://www.machinesentry.com/products/hardware/msf-1

Los proveedores de monitoreo de condición más grandes y tradicionales están cambiando sus líneas de productos y modelos comerciales a medida que avanzamos hacia la era de la industria 4.0, y hay muchos participantes nuevos y más jóvenes en el mercado que desafían el status quo y alteran los modelos comerciales antiguos.

V Análisis de ibración:La B antes y A después de

Entonces, sabemos que el monitoreo de condición, y más específicamente el análisis de vibraciones, ha cambiado, ¿verdad?

Pero veamos cómo ha cambiado en términos prácticos.

Antes - El trabajo manual estaba a la orden del día. En primer lugar, es posible que se requieran permisos para acceder a algunos activos debido a riesgos de seguridad. En la mayoría de las plantas globales, eso es de 15 a 30 minutos de su tiempo perdido. De vuelta en la oficina, un técnico necesitaría descargar una "ruta" a su colector de datos. Luego saldrían y caminarían alrededor de las plantas con un acelerómetro cableado y un colector de datos (¡generalmente uno pesado!). El técnico visitaría únicamente las máquinas de alta criticidad y mediría cada uno de los ejes (X, Y, Z) en cada cojinete individualmente. Pueden pasar de 5 a 15 minutos en cada máquina. Con los pies cansados, volvían a la oficina y cargaban los datos en un software patentado en una computadora independiente. Esto significaba que los datos solo residían en esa computadora y solo las personas con acceso podían verlos.

Nada en la nube.

Con suerte, no se olvidarían de firmar el permiso de seguridad también.

El analista de vibraciones luego rastrearía toneladas de datos, analizaría los datos manualmente y actualizaría su hoja de cálculo de Excel o documento de Word. Una vez hecho esto, enviarían por correo electrónico sus recomendaciones e informes a los planificadores y supervisores de mantenimiento.

¡Y espera lo mejor!

Después de 4 semanas, luego repetirían este ciclo nuevamente.

(4 semanas tiene siempre ha sido el ciclo predeterminado para la mayoría de los analistas de vibraciones para recopilar datos

Pero ahora las cosas están cambiando...

Después – Todo el proceso ahora está mucho más automatizado.

¡Sin permisos de seguridad y poco o nada para caminar!

Los sensores de vibración inalámbricos de tres ejes están instalados permanentemente en el activo (con un imán, pegamento o pernos) y es posible que sea necesario reemplazar la batería cada tres años aproximadamente. Los datos se envían a un dispositivo de puerta de enlace montado localmente que está conectado a la señal Wi-Fi de la planta. El dispositivo de puerta de enlace luego envía los datos al software basado en la nube al que cualquier persona con un inicio de sesión puede acceder desde cualquier parte del mundo. En lugar de recopilar datos cada 4 semanas, es configurable, a menudo hasta cada 60 segundos si es necesario.

Fuente:https://www.pruftechnik.com/en-GB/Products-and-Services/Condition-Monitoring-Systems/Online-Condition-Monitoring/

Todavía existe la opción de cargar manualmente los datos de los sensores inalámbricos con un dispositivo conectado a Bluetooth como una tableta o un teléfono celular. Aquí, el beneficio es que un técnico puede caminar y realizar una inspección visual del activo al mismo tiempo si es necesario, además de tomar fotos y tomar notas de inspección.

El sensor puede incluso ser "móvil" y moverse a otros activos temporalmente para solucionar problemas.

Alarm levels can be set to ISO standards or configured to individual assets. When alarms are breached, automated emails are sent to key stakeholders to warn of impending issues or the need for vibration analysis or root causes analysis.

Given the economies of scale, many more assets can be monitored than in the traditional model, not just critical assets.

Manual analysis of the data is still common, but as we move deeper into the digital transformation of industry 4.0 and the IIoT we move more towards predictive maintenance, machine learning, and algorithms playing a key role in the analysis.

Let’s now look at a simple categorization of two types of sensors:scanning sensors and screening sensors.

S canning sensors

These are the more expensive vibration sensors which are suited to a company’s critical assets. These sensors typically contain self-diagnostics and vibration measurement validation. They have a degree of intelligence and perform a high volume of data processing. This is because after data validation, they send the time and frequency domain information to the gateway and cloud-based software for further analysis. You wouldn’t typically go to the cost of installing these on lower-critical and utility assets. They will also often have temperature sensors built in so the long term temperature can be trended alongside vibration.

S creening sensors

These sensors are much lower cost and are applied to lower criticality and utility assets. But they are well-suited to the IIoT approach. They often record overall vibration values and peak vibration only – that is to say, not the time and frequency domain information. This transfer a low volume of data. But the key is that given the low cost they can be used on many more assets than scanning sensors. They will capture data on the assets that are often neglected and ignored – but whose failure can still cause production losses, wasted costs, and organizational headaches.

What is the workflow ?

Whilst we are moving rapidly into the digital transformation and IIoT, the vibration monitoring workflow is essentially the same. What has changed is that less time is wasted on unnecessary analysis, and costs have reduced significantly. Here is the typical workflow we see today:

This simple workflow will allow you to focus your resources where they are needed.

Get a bigger bang for your bucks!

The great cost savings are made from automated data collection and the filtering out of healthy assets. This is where modern, asset-intensive, and operationally-efficient companies are making significant gains on their journey towards excellence, connectivity, and the industrial internet of things.

Be competitive.

And be part of that modern, data-driven journey towards lower costs, lower risks, and increased asset and business performance.

Read next:Comprehensive guide to IIoT in Maintenance

Tecnología de Internet de las cosas

- IIoT vs. Industria 4.0

- Gestión de la seguridad de IIoT

- GE lanzará $ 1.2B IIoT Company

- Optimización de activos de IIoT:IBM amplía su funcionalidad de MRO

- Las 10 mejores plataformas de IIoT

- ¿Qué es IIoT?

- ¿Cómo mejora IIoT la viabilidad de un sistema de monitoreo de activos?

- 4 consejos y desafíos para una mejor gestión de activos de IIoT

- Comprensión de los sensores

- Mesa redonda ejecutiva:Detección e IIoT

- ¿Qué es GASB 35?