Los fundamentos y beneficios del mantenimiento basado en la condición

Si bien puede que no sea exacto describir el momento actual de la economía global como "en una encrucijada", ciertamente es cierto que estamos en un punto clave a medida que redondeamos el curva de los primeros meses de 2021. Las acciones que se tomen y los procesos que se implementen ahora tendrán un impacto significativo a largo plazo.

Esto es especialmente cierto en los diversos sectores industriales pesados y de fabricación:el último informe del Institute for Supply Management (ISM) sobre el índice de gerentes de compras de manufactura (PMI) ha observó un crecimiento de la fabricación durante 10 meses consecutivos a partir de marzo de 2021 e indicó que los nuevos pedidos y la producción van en aumento. Sin embargo, los proveedores no están satisfaciendo la demanda de los clientes. Esto podría empujarlos a sobrecargar el equipo de producción en la prisa por producir y entregar bienes más rápidamente. Eso, a su vez, podría generar un estrés inusual en sus activos que, en última instancia, puede aumentar la probabilidad de falla del equipo (o, al menos, tiempo de inactividad no planificado, derivado de la necesidad de una reparación improvisada).

Sensor de vibración Bluetooth triaxial. Fuente:https://www.augury.com/machine-health-solutions/

Teniendo todo esto en cuenta, es justo decir que puede que no haya mejor momento que ahora para que los fabricantes y otras organizaciones industriales analicen detenidamente los procesos de mantenimiento que siguen actualmente. Si entendemos la salud de los activos en cualquier momento, podemos realizar la forma de mantenimiento más rentable:el mantenimiento basado en la condición. En los albores del Internet industrial de las cosas (IIoT), muchos fabricantes centrados en la excelencia y con uso intensivo de activos se están dando cuenta de los beneficios del mantenimiento basado en la condición, como la reducción de los gastos operativos, la mejora de la producción y el aumento de la salud y el conocimiento de los activos a través de dinámicas. datos.

A continuación, veremos los principios principales del mantenimiento basado en la condición y también examinaremos más de cerca su primacía sobre otras formas de estrategia de mantenimiento y su relevancia cada vez mayor en la era del IIoT. .

Comprender el mantenimiento basado en la condición para equipos clave

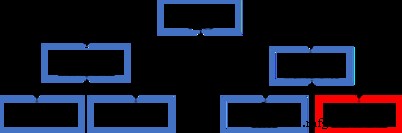

En términos simples, el siguiente diagrama muestra cómo se clasifican los tipos de mantenimiento. El mantenimiento preventivo (a veces llamado mantenimiento proactivo) se divide en mantenimiento basado en el tiempo y mantenimiento basado en la condición.

En pocas palabras, el mantenimiento basado en la condición implica realizar una tarea de reparación o reemplazo basada únicamente en la condición medida o la salud de cualquier activo crítico. En esta etapa, el componente o la máquina en cuestión no ha fallado y es posible que ni siquiera esté funcionando mal de manera significativa.

El propósito del mantenimiento basado en condiciones es buscar señales de advertencia tempranas de fallas potenciales o inminentes de un activo o componente. Mide un parámetro específico de la salud de un activo, como la vibración, la temperatura o la contaminación. Luego, determina la tendencia del valor del parámetro a lo largo del tiempo. Cuando cree que ha llegado a un punto crítico en el que el activo avanza hacia una falla funcional, programa una intervención de mantenimiento basada en la condición.

Algunas de las tecnologías de monitoreo basadas en condiciones más conocidas incluyen:

- Análisis de vibraciones :Supervisión de los niveles de vibración y búsqueda de patrones en las señales , a menudo para máquinas con componentes giratorios. Los indicadores clave de rendimiento medidos en esta forma de análisis incluyen la raíz cuadrada media (RMS), la desviación estándar, la curtosis, la amplitud máxima y la asimetría.

- Termografía infrarroja :detección de longitudes de onda de calor para buscar anomalías (calor excesivo o insuficiente, etc.).

- Análisis de aceite :Utilizado en cualquier máquina lubricada con aceite para medir su viscosidad, la presencia de cualquier contaminante o signos de degradación interna del equipo.

- Ultrasonido :Ideal para detectar la ubicación de fugas en sistemas de presión y vacío (calderas, intercambiadores de calor, condensadores, etc.) y pruebas de arco y corona en componentes eléctricos. Los sensores de ultrasonido también se pueden emplear para probar la calidad del lubricante de la máquina y la funcionalidad de engranajes, cojinetes, bombas, motores, trampas de vapor, válvulas y muchos otros componentes.

- Análisis de firma de corriente del motor :Monitoreo de la magnitud de las longitudes de onda actuales ayuda a encontrar fallas mecánicas clave en motores de equipos.

Sensor de condición de aceite en línea. Fuente:https://oilqualitysensor.eu/ocm-on-generatorsets/

Todas estas reparaciones o comprobaciones del estado de la máquina (y las otras que componen la práctica común de CBM) se llevan a cabo mucho antes de que un activo falle o presente problemas potenciales. Esto también se aplica al mantenimiento basado en el tiempo, pero a diferencia de su contraparte condicional, las operaciones con tuneladora se llevan a cabo de acuerdo con un cronograma fijo.

Las intervenciones típicas de mantenimiento de CBM pueden incluir, entre otras:

- Reengrase de rodamientos

- Apriete los pernos de sujeción flojos

- Acoplamientos de equilibrio

- Renovación de terminaciones de cables eléctricos

- Reemplazo de un cojinete de elementos rodantes

- Alineación de conjuntos de bombas

CBM a la vanguardia del mantenimiento de equipos

Cuando intente establecer la estrategia de mantenimiento más adecuada para su organización, será de suma importancia pensar tanto desde una perspectiva macro como micro antes de implementar cualquier programa. lugar (y mucho menos comenzar cualquier trabajo real de mantenimiento de tuercas y pernos). Mientras mira varias máquinas, componentes u otros activos, pregúntese sin rodeos:"¿El activo o componente que estoy a punto de reemplazar está perfectamente bien para seguir funcionando?"

A menudo no sabrá la respuesta a esta pregunta hasta que desmonte la máquina tanto como sea necesario para examinar un activo determinado. Todo, desde una simple inspección visual hasta los diversos métodos de análisis mencionados anteriormente, puede ser útil en este contexto. A menudo, encontrará que el componente que está examinando está en buenas condiciones y es perfectamente seguro para continuar funcionando. Hacer esto manualmente lleva mucho tiempo, pero con CBM moderno, gran parte del monitoreo se realiza a través de sensores habilitados para IIoT que monitorean todos los datos de activos esenciales en tiempo real y pueden presentar hallazgos clave como informes organizados en cuestión de segundos. Esta es la razón por la cual el mantenimiento basado en la condición es tan rentable.

El mantenimiento basado en el tiempo, aunque ciertamente es mejor en la mayoría de las situaciones que una estrategia reactiva, en la que solo repara o reemplaza después de una falla parcial o catastrófica de un activo, a menudo es inferior a su contraparte CBM por lo reglamentado que está. Si los intervalos en los que se realiza el mantenimiento preventivo son inflexibles, corre el riesgo de "mantener en exceso" sus activos. Independientemente de la estabilidad que este marco pueda proporcionar, fácilmente puede convertirse en un uso excesivo de recursos humanos y financieros, razón por la cual el mantenimiento basado en el tiempo es, con frecuencia, más costoso de implementar que el mantenimiento basado en la condición. En el análisis final, este último se destaca como la mejor opción para cualquier organización que busque implementar un marco sólido de mantenimiento preventivo.

La importancia de CBM en la era del análisis de datos de la Industria 4.0

En esta nueva era de transformación digital y conectividad, la información analítica y de diagnóstico suele estar disponible en tiempo real para todas las partes interesadas en los sistemas de información de activos. Este apalancamiento digital mejora en gran medida la planificación y programación del mantenimiento. A su vez, eso puede conducir rápidamente a ganancias de eficiencia y eficacia que ayudan a construir el resultado final para organizaciones modernas y enfocadas en la excelencia.

Con la llegada de sensores permanentemente instalados en nuestros activos físicos, el IIoT (o Industria 4.0, si lo prefiere) está cambiando la forma en que vemos el mantenimiento. Puede pensar en ello casi como "mantenimiento 4.0". Cualquiera de estos términos que elija usar, una cosa los une:representan nada menos que una revolución que se está desarrollando ante nuestros propios ojos en el campo del mantenimiento de equipos industriales. Estamos viendo un cambio de los métodos antiguos e ineficientes al nuevo monitoreo continuo y digitalizado del estado y la condición de los activos, con información entregada dinámicamente a la nube a través de conexiones Bluetooth, Wi-Fi y puertas de enlace.

Dado el contexto de creciente digitalización en el sector manufacturero, junto con la mayoría de las otras categorías amplias de la industria que conforman la economía global, CBM es la forma más rentable y económica de mantener los activos. basado en el examen continuo del deterioro real de un activo (o falta de él). Sin duda, es justo señalar que CBM tendrá los costos de monitoreo más altos, especialmente en comparación con el mantenimiento reactivo, pero también permitirá que su organización disfrute de costos de reparación de activos mucho más bajos y menos tiempo de inactividad no programado que los que vería con el mantenimiento reactivo o el tiempo. mantenimiento basado en. (Además, a medida que las tecnologías IIoT avanzan progresivamente, sus gastos de monitoreo finalmente se volverán insignificantes cuando se los examine junto con los ahorros que verá en otras áreas).

Otras ventajas realizadas a través de CBM en el contexto de su conexión con IIoT incluyen:

- Mayor producción :Si puede realizar análisis de estado en tiempo real y detectar rápidamente cualquier patrón problemático, podrá planificar y programar el mantenimiento de manera más eficaz. A largo plazo, esto significa que la disponibilidad de sus activos y los niveles de rendimiento serán más altos, lo que puede manifestarse fácilmente como un aumento notable en la producción.

- Ciclos de vida de activos más largos :Una estrategia de mantenimiento reaccionaria puede ser perjudicial no solo para los activos individuales que fallan y necesitan reparación o reemplazo de emergencia, sino también para los muchos componentes a los que está conectado el activo que funciona mal. Las fallas repentinas son estresantes para cualquier sistema. Es posible que pronto se encuentre reparando no un componente sino varios, o tal vez incluso un conjunto completo de máquinas interconectadas. Las estrategias de CBM que permiten el monitoreo continuo de los equipos extienden los ciclos de vida de sus activos, lo que podría facilitar reducciones en los gastos operativos y de capital.

- Planificación, programación y pronóstico de repuestos mejorados :Cuando tiene el control del mantenimiento de sus activos, y no al revés, puede planificar y programar cuidadosamente la asignación y el despliegue de sus recursos. No solo puede planificar y pronosticar sus repuestos con mucha anticipación, sino también anticipar sus niveles de recursos humanos y planificar en consecuencia.

- Mejora de la confiabilidad :La capacidad de utilizar información sobre el estado de los activos y la supervisión de la condición para la eliminación de defectos y varios procesos de análisis de causa raíz es otra de sus grandes ventajas. CBM no puede mejorar la confiabilidad de los activos directamente, pero la información obtenida se puede usar más tarde para mejorar la probabilidad de que el tiempo de la misión sea exitoso. Cuando se usa junto con un programa de confiabilidad, la información que obtiene sobre nuestras bombas, motores, ventiladores, cajas de engranajes y varios otros componentes es invaluable para reducir la probabilidad de defectos y fallas de activos en el futuro.

Implementación de CBM con sensores y software de monitoreo de activos

En un marco de CBM facilitado por IIoT, los datos se transmiten constantemente a la nube y luego a través de las cadenas de valor de IIoT, lo que impulsa el rendimiento de la estrategia de mantenimiento predictivo cada vez más. En última instancia, esto sirve para transformar y reforzar los programas de mantenimiento de las empresas que luchan por la excelencia mediante el empleo de la inteligencia empresarial y el análisis de datos en tiempo real más avanzados en el contexto de sus estrategias de gestión del estado de los activos físicos.

Los sensores IoT avanzados son fundamentales para la implementación más eficaz de una iniciativa CBM. El camino desde la detección de un problema potencial por parte de un sensor hasta la intervención adecuada a través del mantenimiento (o reparación) puede ser corto y preciso:los datos del sensor IoT se pueden usar para activar órdenes de trabajo directamente desde su sistema de mantenimiento de gestión computarizado (CMMS) o gestión de activos empresariales ( plataforma EAM).

Al recurrir a Dynaway para sus necesidades de EAM, puede obtener aún más control sobre su operación de mantenimiento:nuestra solución puede funcionar sin problemas junto con Microsoft Dynamics 365 o con Microsoft Dynamics AX2012. Además, aunque Dynaway se opera principalmente como parte de Dynamics 365 basado en la nube, podemos implementar una implementación local de Dynaway EAM. Somos los progenitores indiscutibles de la EAM moderna y ofrecemos un enfoque integral de los espinosos temas de la supervisión de activos que es fundamental para un mercado cada vez más impredecible.

Así es como está cambiando el panorama del mantenimiento:la Industria 4.0 está creciendo e infundiendo todo lo que ve a su alrededor. Las fallas se descubren cada vez más rápido. Los riesgos de tiempo de inactividad no planificado están disminuyendo cada momento que pasa. El mantenimiento basado en la condición está bien posicionado para aprovechar el valor que se puede entregar a través de la transformación digital en el ámbito industrial.

Puede aportar mayor inteligencia y supervisión integral a sus procesos de mantenimiento aprovechando el espectro completo de posibilidades de Dynaway EAM .

Tecnología de Internet de las cosas

- La fábrica digital:qué es y por qué es importante

- Los beneficios del monitoreo remoto, la programación remota y el mantenimiento predictivo

- Navegando por la modernización del mantenimiento y la gestión de las instalaciones

- La fórmula perfecta para alinear operaciones y mantenimiento

- Comprender los beneficios del mantenimiento predictivo

- Aproveche los beneficios del mantenimiento planificado de manera eficiente

- Los beneficios de la gestión estratégica de activos

- Zen y el arte del mantenimiento automático del automóvil

- Los beneficios de adaptar IIoT y soluciones de análisis de datos para EHS

- Los fundamentos del zincado y sus beneficios asociados

- Los fundamentos del biselado y desbarbado de engranajes