Elección del sensor de mantenimiento predictivo más adecuado

El monitoreo basado en condiciones (CbM) implica el monitoreo de máquinas o activos mediante sensores para medir el estado actual de salud. El mantenimiento predictivo (PdM) implica una combinación de técnicas como CbM, aprendizaje automático y análisis para predecir las próximas fallas de máquinas o activos. Al monitorear el estado de una máquina, es de vital importancia seleccionar los sensores más adecuados para garantizar que las fallas puedan detectarse, diagnosticarse e incluso predecirse. Hay muchos sensores que se utilizan actualmente para detectar y detectar fallas, en maquinaria rotativa y sus cargas, con el objetivo final de evitar tiempos de inactividad no planificados. Clasificar cada sensor es difícil ya que las técnicas de PdM se aplican a una multitud de máquinas giratorias (motores, engranajes, bombas y turbinas) y máquinas no giratorias (válvulas, disyuntores y cables).

Muchos motores industriales están diseñados para funcionar hasta 20 años en aplicaciones de producción continua, como plantas de procesamiento de productos químicos y de alimentos e instalaciones de generación de energía, pero algunos motores no alcanzan su vida útil prevista. 1 Esto podría deberse a un funcionamiento insuficiente del motor, programas de mantenimiento insuficientes, falta de inversión en sistemas PdM o no tener un sistema PdM en funcionamiento. PdM permite a los equipos de mantenimiento programar reparaciones y evitar tiempos de inactividad no planificados. La predicción temprana de fallas de la máquina a través de PdM también puede ayudar a los ingenieros de mantenimiento a identificar y reparar motores que funcionan de manera ineficiente, lo que permite un mayor rendimiento, productividad, disponibilidad de activos y vida útil.

La mejor estrategia de PdM es aquella que utiliza de manera eficiente tantas técnicas y sensores como sea posible para detectar fallas temprano y con un alto grado de confianza, por lo que no existe una solución única para todos los sensores. Este artículo busca aclarar por qué los sensores de mantenimiento predictivo son vitales para la detección temprana de fallas en aplicaciones PdM, así como sus fortalezas y debilidades.

Cronología de fallos del sistema

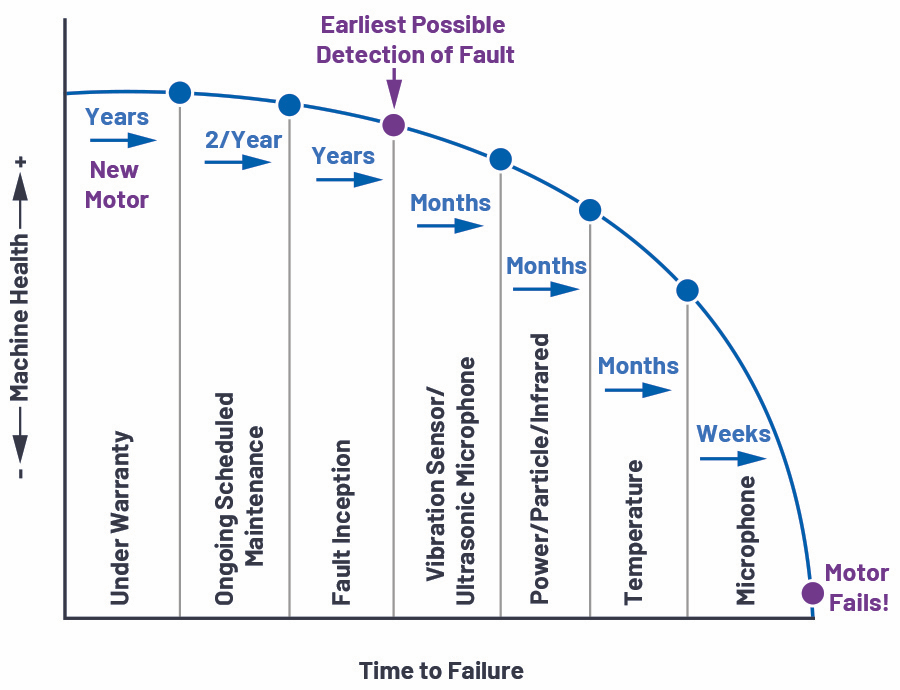

La Figura 1 muestra una línea de tiempo simulada de eventos desde la instalación de un nuevo motor hasta la falla del motor junto con el tipo de sensor de mantenimiento predictivo recomendado. Cuando se instala un motor nuevo, está en garantía. Después de varios años, la garantía vencerá y es en este punto cuando se implementará un regimiento de inspección manual más frecuente.

Figura 1:Estado de la máquina frente al tiempo. (Fuente:Analog Devices)

Si surge una falla entre estas verificaciones de mantenimiento programadas, existe la posibilidad de que se produzca un tiempo de inactividad no planificado. Lo que se vuelve de vital importancia en este caso es contar con el sensor de mantenimiento predictivo adecuado para detectar posibles fallas lo antes posible y, por esta razón, este artículo se centrará en los sensores de vibración y acústicos. El análisis de vibraciones se percibe generalmente como el mejor punto de partida para PdM. 2

Sensores de mantenimiento predictivo

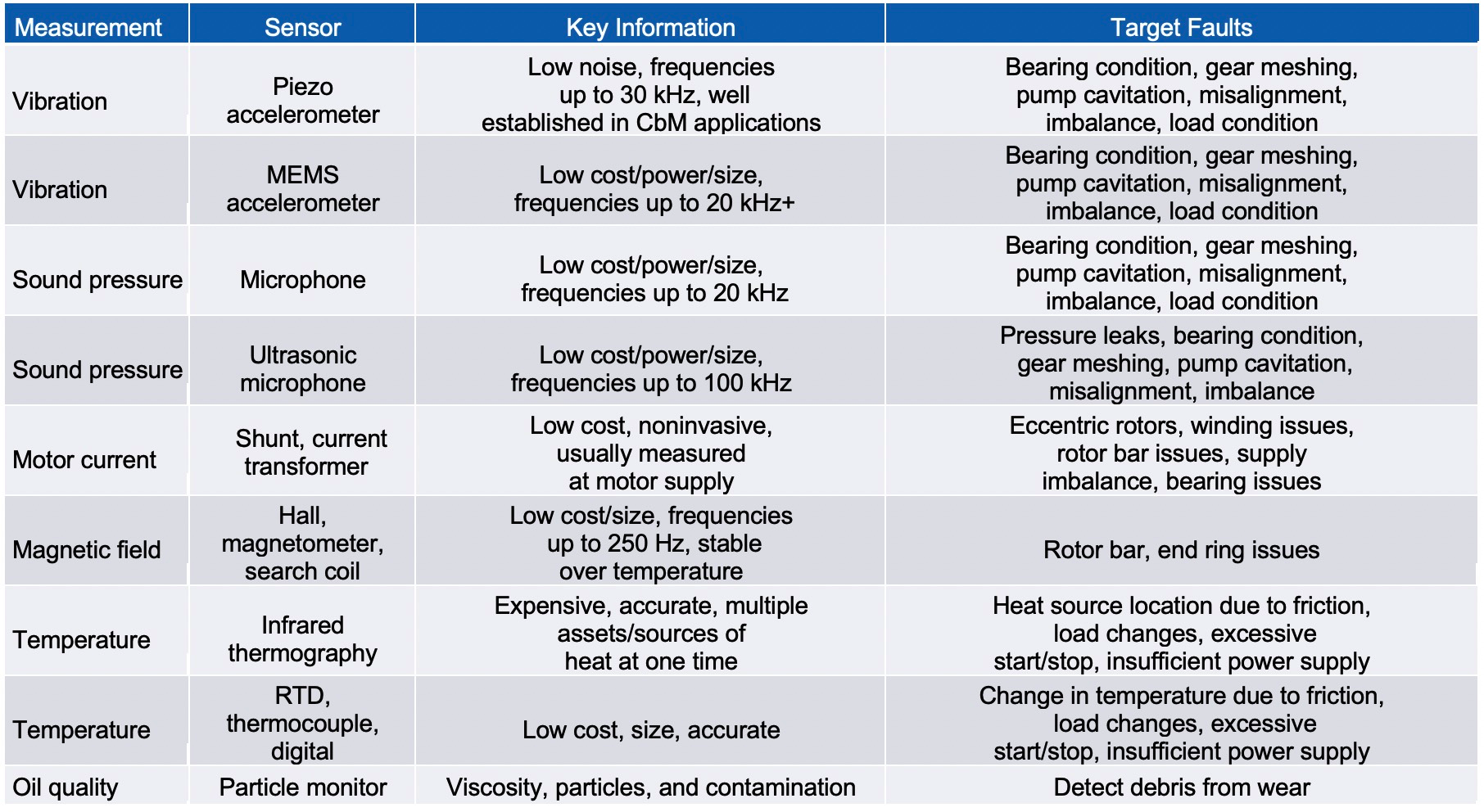

Algunos sensores pueden detectar ciertas fallas, como daños en los cojinetes, mucho antes que otros, como se muestra en la Figura 1. En esta sección, se analizan los sensores más comúnmente utilizados para detectar fallas en el momento más temprano posible, a saber, acelerómetros y micrófonos. La Tabla 1 muestra una lista de especificaciones de sensores y algunas de las fallas que pueden detectar. La mayoría de los sistemas PdM solo emplearán algunos de estos sensores, por lo que es imperativo asegurarse de que se comprendan bien las posibles fallas críticas junto con los sensores más adecuados para detectarlas.

Tabla 1. Sensores populares utilizados para CbM (Fuente:Dispositivos analógicos) haga clic para ampliar la imagen

Consideraciones sobre fallos del sensor y del sistema

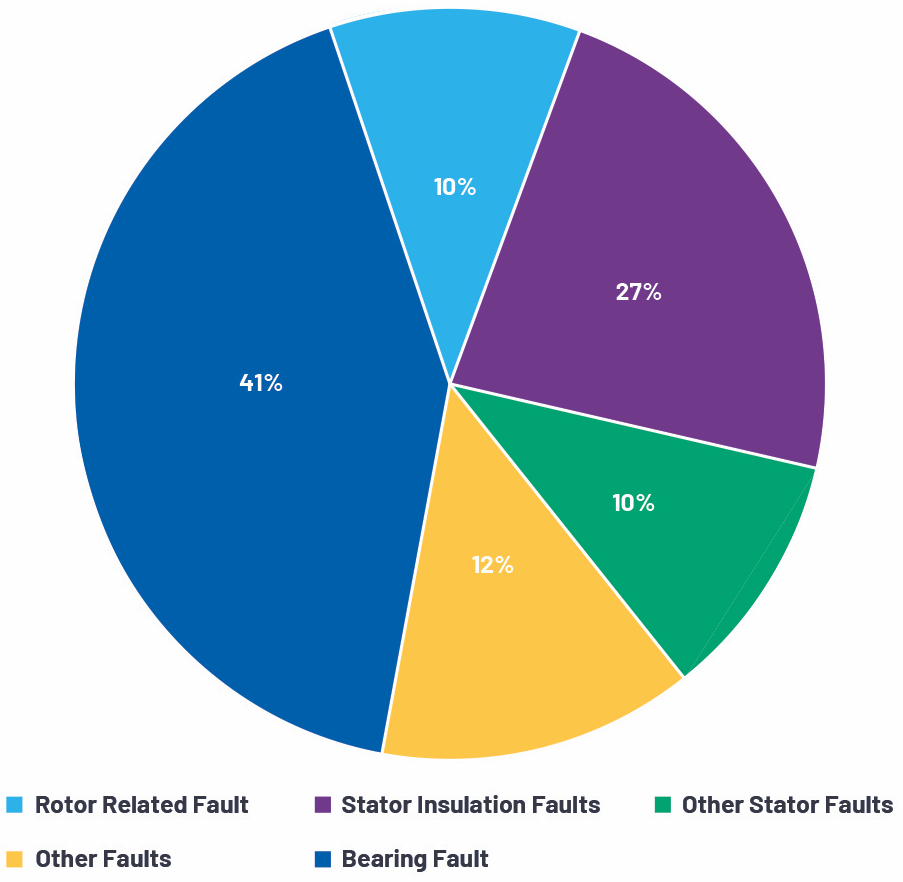

Más del 90% de la maquinaria rotativa en aplicaciones industriales y comerciales utiliza cojinetes de elementos rodantes. 3 La distribución de los componentes defectuosos de un motor se muestra en la Figura 2, donde es claro ver que, al seleccionar un sensor PdM, es importante enfocarse en el monitoreo de rodamientos. Para detectar, diagnosticar y predecir fallas potenciales, un sensor de vibración debe tener capacidades de bajo ruido y ancho de banda amplio.

Figura 2. Porcentaje de ocurrencias de componentes del motor fallados.

4

(Fuente:Analog Devices)

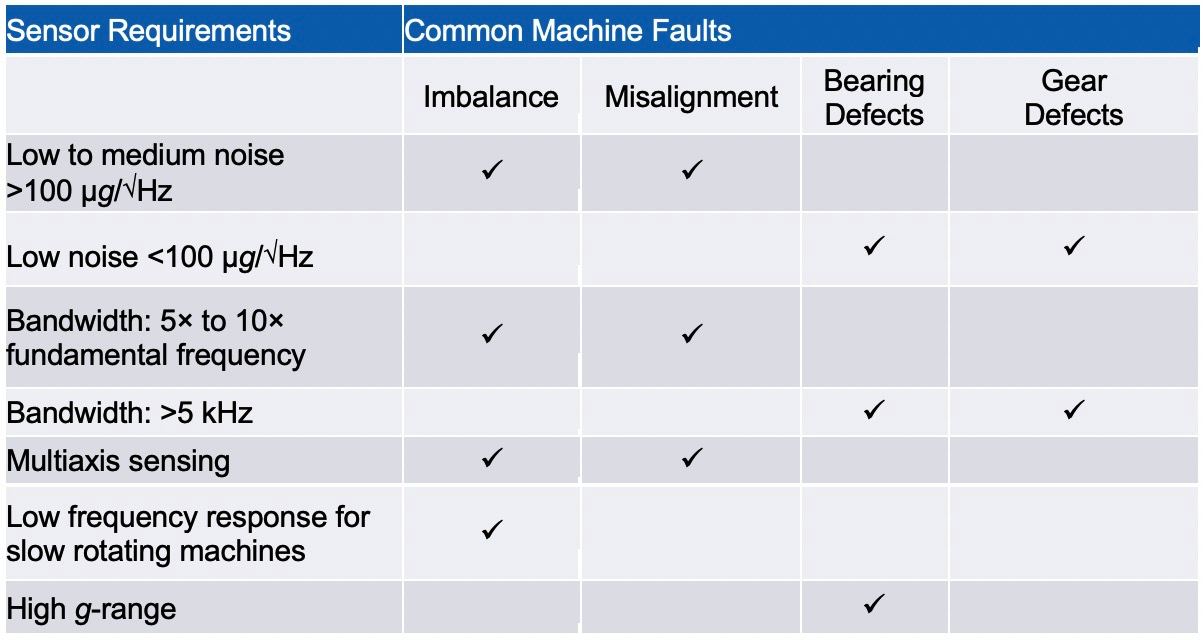

La Tabla 2 muestra algunas de las fallas más comunes asociadas con las máquinas rotativas y algunos requisitos correspondientes del sensor de vibración para su uso en aplicaciones de PdM. Para detectar fallas lo antes posible, los sistemas PdM generalmente requieren sensores de alto rendimiento. El nivel de rendimiento del sensor de mantenimiento predictivo utilizado en un activo se correlaciona con la importancia de que los activos puedan operar continuamente de manera confiable en el proceso general y no al costo del activo en sí.

Tabla 2. Breve descripción general del sensor de vibración y fallas de la máquina Consideraciones (Fuente:Analog Devices) haga clic para ampliar la imagen

La cantidad de energía en la vibración o movimiento (pico, pico a pico y rms) de un motor nos permite determinar si la máquina está desequilibrada o desalineada, entre otras cosas. 5 Algunas fallas, como las de los rodamientos o engranajes, no son tan obvias, especialmente al principio, y no pueden identificarse o predecirse mediante un aumento de la vibración solo. Estas fallas generalmente requieren un sensor de vibración de mantenimiento predictivo de alto rendimiento con bajo nivel de ruido (<100 µ g / √Hz) y ancho de banda amplio (> 5 kHz) junto con una cadena de señal de alto rendimiento, procesamiento, transceptores y posprocesamiento.

Sensores de vibración, sónicos y ultrasónicos para PdM

Los micrófonos del sistema microelectromecánico (MEMS) contienen un elemento MEMS en una placa de circuito impreso, que normalmente se encuentra en una caja de metal con un puerto inferior o superior para permitir que las ondas de presión de sonido en el interior. Los micrófonos MEMS ofrecen un medio de bajo costo, tamaño pequeño y efectivo para detectar fallas en la máquina, como el estado de los cojinetes, engranajes, cavitación de la bomba, desalineación y desequilibrio. Esto hace que los micrófonos MEMS sean una opción ideal para aplicaciones que funcionan con baterías. Pueden ubicarse a distancias significativas de la fuente de ruido y no son invasivos. Cuando hay varios activos en funcionamiento, el rendimiento del micrófono puede verse afectado debido a la cantidad de ruido audible de otras máquinas o factores ambientales, como suciedad o humedad, que acceden al orificio de acceso del micrófono.

La mayoría de las hojas de datos de micrófonos MEMS todavía enumeran aplicaciones relativamente benignas como terminales móviles, computadoras portátiles, dispositivos de juego y cámaras, etc. Algunas hojas de datos de micrófonos MEMS enumeran la detección de vibraciones o PdM como aplicaciones potenciales, pero también mencionan que los sensores sensibles a golpes mecánicos y un manejo inadecuado puede causar daños permanentes a la pieza. Otras hojas de datos de micrófonos MEMS indican una capacidad de supervivencia a golpes mecánicos de hasta 10,000 g . Todavía hay una falta de claridad sobre si algunos de estos sensores son adecuados para operar en entornos operativos muy severos en presencia de posibles eventos de choque.

El análisis de micrófono ultrasónico MEMS permite monitorear la salud del motor en activos complicados, en presencia de un aumento del ruido audible, porque escucha sonidos en el espectro no audible (20 kHz a 100 kHz) donde hay mucho menos ruido. Las longitudes de onda de las señales audibles de baja frecuencia suelen oscilar entre aproximadamente 1,7 cm y 17 m de longitud. Las longitudes de onda de las señales de alta frecuencia oscilan entre aproximadamente 0,3 cm y 1,6 cm de largo. Cuando aumenta la frecuencia de la longitud de onda, la energía aumenta, lo que hace que el ultrasonido sea más directivo. Esto es extremadamente útil cuando se trata de identificar una falla en un rodamiento o carcasa.

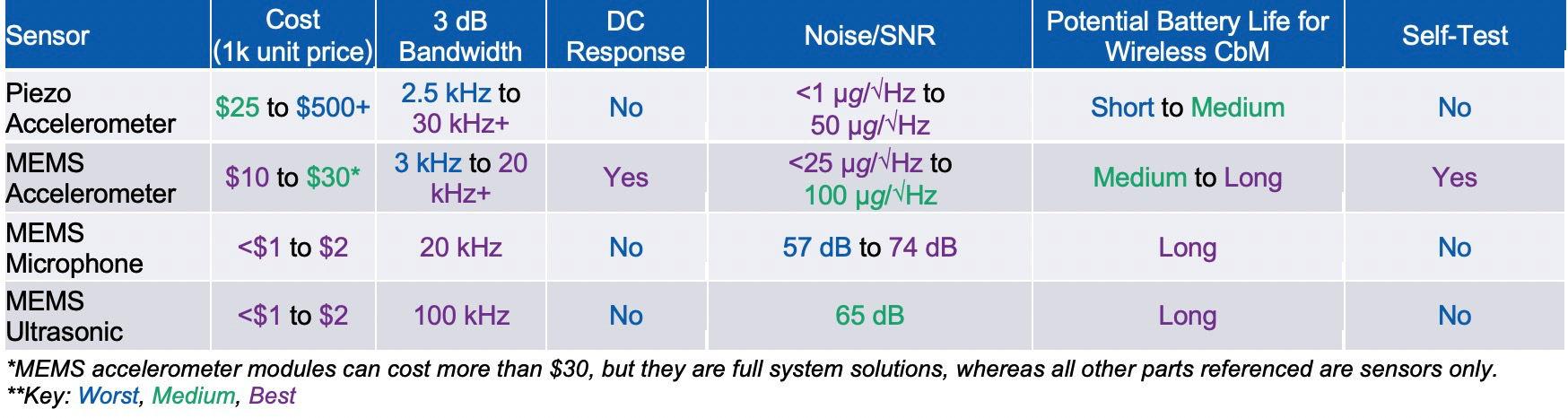

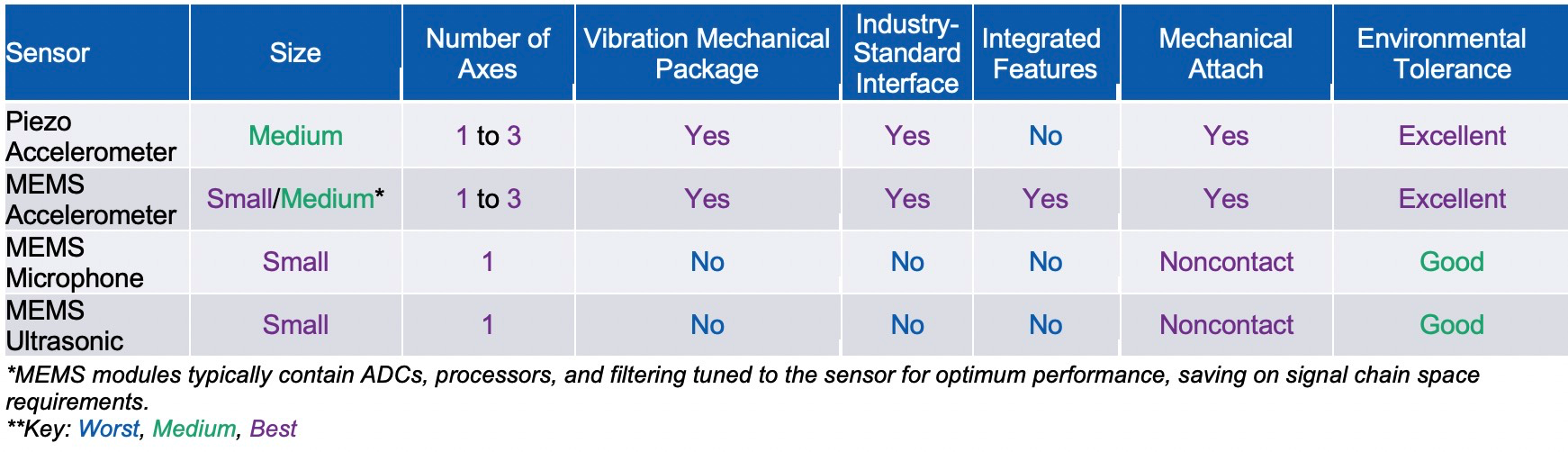

Los acelerómetros son el sensor de vibración más utilizado y el análisis de vibraciones es la técnica de PdM empleada con mayor frecuencia, que se utiliza principalmente en equipos rotativos grandes como turbinas, bombas, motores y cajas de engranajes. La Tabla 3 y la Tabla 4 muestran algunas de las especificaciones clave que deben tenerse en cuenta al seleccionar sensores de vibración y acústicos MEMS de alto rendimiento en comparación con el sensor de vibración piezoeléctrico estándar de oro. Los datos de cada columna son representativos de la variación mínima / máxima dentro de esa categoría y no se correlacionan con las columnas adyacentes.

Se espera que la industria CbM tenga un crecimiento significativo durante los próximos cinco años y las instalaciones inalámbricas representan una cantidad significativa de este crecimiento. 6 Los acelerómetros piezoeléctricos son menos adecuados para los sistemas inalámbricos CbM debido a una combinación de tamaño, falta de funciones integradas y consumo de energía, pero existen soluciones con un consumo típico en el rango de 0,2 mA a 0,5 mA. Los acelerómetros y micrófonos MEMS son muy adecuados para los sistemas PdM que funcionan con baterías debido a su tamaño pequeño, baja potencia y capacidades de alto rendimiento.

Todos los sensores tienen anchos de banda adecuados y bajo nivel de ruido, pero los acelerómetros MEMS son los únicos sensores que pueden ofrecer una respuesta hasta CC, útil para la detección de desequilibrio a velocidades de rotación muy bajas y detección de inclinación. Los acelerómetros MEMS también tienen una función de autoprueba en la que se puede verificar que el sensor funciona al 100%. Esto podría resultar útil en instalaciones críticas para la seguridad en las que el cumplimiento de los estándares del sistema se facilita al poder verificar si un sensor sigue funcionando.

Es posible sellar completamente herméticamente acelerómetros MEMS en paquetes cerámicos y acelerómetros piezoeléctricos en paquetes mecánicos para su uso en ambientes sucios y severos. La Tabla 4 se enfoca en el desempeño físico, mecánico y ambiental de los sensores. Aquí es donde se pueden ver las diferencias clave entre cada sensor, como la integración, la tolerancia a entornos hostiles, el rendimiento mecánico y la conexión a una máquina giratoria o soporte.

Tabla 3. Especificaciones de rendimiento del sensor de mantenimiento predictivo (Fuente:Dispositivos analógicos) haga clic para ampliar la imagen

Tabla 4. Especificaciones mecánicas del sensor de mantenimiento predictivo (Fuente:Dispositivos analógicos) haga clic para ampliar la imagen

La detección de datos de vibración en tres ejes ofrece más conocimientos de diagnóstico y puede conducir a una mejor detección de fallas. Si bien esto no es necesario en todas las instalaciones de PdM, es una ventaja distintiva que ofrecen los acelerómetros piezoeléctricos y MEMS en términos de calidad de datos, cableado y ahorro de espacio.

Los micrófonos MEMS han mostrado una distorsión de hasta –8 dB cuando se exponen a una mayor humedad durante períodos prolongados. 7 Si bien esta no es una debilidad clara, vale la pena considerar si su aplicación de PdM existe en un entorno hostil con alta humedad. En tales casos, los micrófonos de condensador electret (ECM) han mostrado ventajas sobre los micrófonos MEMS. Otras condiciones ambientales que pueden afectar a los micrófonos son el viento, la presión atmosférica, los campos electromagnéticos y los golpes mecánicos. 8

En entornos benignos, los micrófonos MEMS ofrecen un rendimiento excelente en aplicaciones PdM. Actualmente, hay una falta de información disponible sobre el montaje de micrófonos MEMS en entornos operativos hostiles con vibraciones excesivas, suciedad o humedad. La vibración puede afectar el rendimiento de los micrófonos MEMS, y esta es un área que debe considerarse; sin embargo, tienen menor sensibilidad a la vibración que los ECM. 9 Si una solución PdM inalámbrica usara un micrófono MEMS, la caja de montaje necesitaría tener un orificio o puerto para permitir que la señal acústica llegue al sensor, lo que agrega mayor complejidad al diseño y hace que otros componentes electrónicos sean potencialmente susceptibles a la suciedad o la humedad.

Los avances recientes en la tecnología de acelerómetros MEMS capacitivos han permitido que se implementen soluciones CbM inalámbricas pequeñas, de bajo costo y bajo consumo en activos de menor prioridad, lo que permite obtener más información de diagnóstico sobre la administración de instalaciones y mantener el tiempo de actividad crítico del sistema. Estos avances también acercaron los acelerómetros MEMS al rendimiento piezoeléctrico para su uso en sistemas CbM cableados más tradicionales. Con un nivel de ruido tan bajo y un ancho de banda tan amplio, junto con conexiones estándar de la industria (ICP e IEPE), los acelerómetros piezoeléctricos han sido el sensor estándar de oro utilizado en la medición de vibraciones durante décadas. Los acelerómetros MEMS se han adaptado para interactuar con módulos estándar IEPE, como se muestra en la Figura 3. El circuito de conversión se basa en un diseño de referencia de Circuits from the Lab®. El circuito fue diseñado en una PCB especial que se ha caracterizado por funcionar en anchos de banda amplios y está listo para ser diseñado en un módulo mecánico en una etapa posterior.

Figura 3. Acelerómetro MEMS, referencia IEPE, diseño de PCB que permite la actualización de la familia ADXL100x de acelerómetros CbM en módulos mecánicos IEPE. Nota:Analog Devices no produce módulos mecánicos IEPE. (Fuente:Analog Devices)

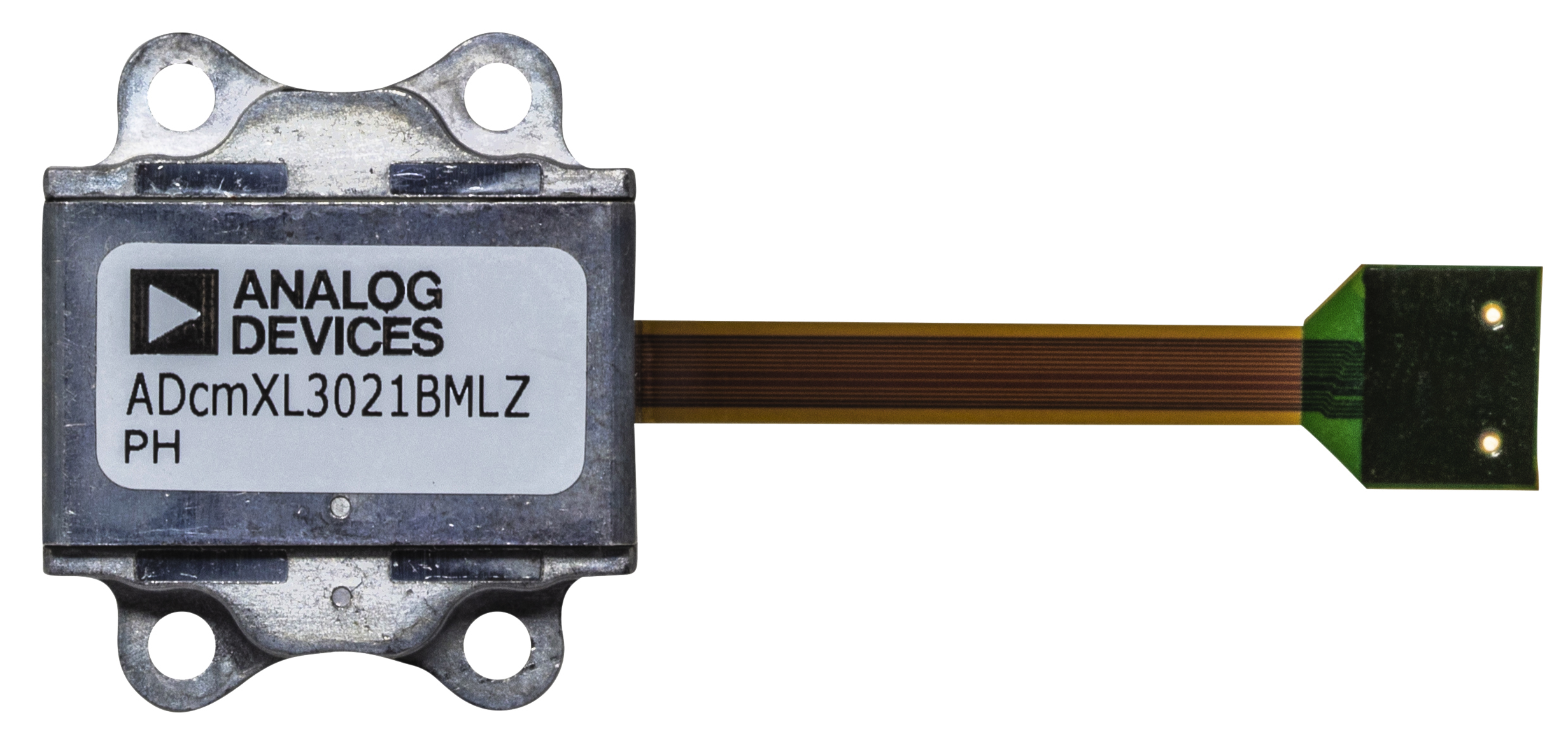

Los módulos PdM dedicados, como el ADcmXL3021 de Analog Devices, brindan un enfoque integrado para el diseño de sensores. Por ejemplo, el dispositivo que se muestra en la Figura 4 contiene tres acelerómetros MEMS de un solo eje, tres ADC, un procesador, memoria y algoritmos, todo en un módulo mecánico con una resonancia de más de 50 kHz. Esto destaca la capacidad de los acelerómetros MEMS para integrar inteligencia en el nodo del sensor, asegurando que el sensor esté emparejado con la mejor cadena de señal y procesamiento para lograr el mejor rendimiento posible. Este módulo puede realizar FFT, activar varias alarmas en el dominio del tiempo o en el dominio de la frecuencia y generar estáticas en el dominio del tiempo que son vitales para los algoritmos o las herramientas de aprendizaje automático para predecir fallas.

Figura 4. Módulo MEMS CbM de tres ejes con ADC integrado, procesador, FFT y estadísticas, así como un paquete mecánico con frecuencia de resonancia superior a 50 kHz. (Fuente:Analog Devices)

Cuando se trata de elegir el sensor de vibración más adecuado para su solución de PdM, el verdadero desafío radica en emparejar los sensores para cumplir con los modos de falla potenciales más probables de sus activos. Aún no se ha demostrado que los micrófonos MEMS sean lo suficientemente robustos como para detectar de manera confiable todos los modos de falla basados en vibraciones en los entornos más duros, mientras que el estándar de la industria para sensores de vibración, los acelerómetros, se han implementado con éxito y se han realizado de manera confiable durante décadas. Los micrófonos ultrasónicos MEMS han demostrado un rendimiento prometedor en la detección de fallas en los rodamientos antes que los acelerómetros, y esta posible relación simbiótica podría ofrecer la mejor solución PdM para las necesidades de análisis de vibraciones de sus activos en el futuro.

Si bien es difícil recomendar un solo sensor de vibración para su uso en un sistema PdM, los acelerómetros tienen un historial exitoso y continúan evolucionando y mejorando. Fabricantes como Analog Devices ofrecen una gama de acelerómetros MEMS de uso general, baja potencia, bajo ruido, alta estabilidad y alta g , así como módulos de nodo de borde inteligente para cumplir con los diferentes requisitos de las aplicaciones.

Referencias

1 Leslie Langnau. "Los sensores lo ayudan a aprovechar al máximo sus motores". Machine Design, septiembre de 2000.

2 Bram Corne, Bram Vervisch, Colin Debruyne, Jos Knockaert y Jan Desmet. "Comparación de MCSA con análisis de vibraciones para detectar fallas en los rodamientos:un estudio de caso". 2015 IEEE International Electric Machines and Drives Conference (IEMDC), IEEE, mayo de 2015.

3 Brian P. Graney y Ken Starry. "Análisis de rodamientos de elementos rodantes". Evaluación de materiales , Vol. 70, núm. 1, The American Society for Nondestructive Testing, Inc., enero de 2012.

4 Pratyay Konar, R. Bandyopadhyay y Paramita Chattopadhyay. "Detección de fallas de cojinetes del motor de inducción mediante redes de ondas y neuronales". Actas de la 4ª Conferencia Internacional India sobre Inteligencia Artificial , IICAI 2009, Tumkur, Karnataka, India, diciembre de 2009.

5 Pete Sopcik y Dara O’Sullivan. "Cómo el rendimiento del sensor permite soluciones de supervisión basadas en condiciones", Diálogo analógico , Vol. 53, junio de 2019.

6 Mercado de monitoreo de motores por oferta (hardware, software), proceso de monitoreo ( En línea, portátil), implementación, industria (petróleo y gas, generación de energía, metales ) y minería, agua y aguas residuales, automoción) y región:pronóstico global hasta 2023 . Research and Markets, febrero de 2019.

7 Pradeep Lall, Amrit Abrol y David Locker. "Efectos de la exposición sostenida a la temperatura y la humedad sobre la confiabilidad y el rendimiento del micrófono MEMS". Conferencia y exposición técnica internacional de ASME 2017 sobre embalaje e integración de microsistemas electrónicos y fotónicos, septiembre de 2017.

8 Marcel Janda, Ondrej Vitek y Vitezslav Hajek. Motores de inducción:modelado y control . InTech, noviembre de 2012.

9 Muhammad Ali Shah, Ibrar Ali Shah, Duck-Gyu Lee y Shin Hur. "Enfoques de diseño de micrófonos MEMS para un rendimiento mejorado". Diario de sensores , Vol. 1 de marzo de 2019.

Incrustado

- El valor en tiempo real del mantenimiento predictivo

- La lista de verificación de mantenimiento predictivo definitiva

- Fundamentos de los sensores magnéticos digitales

- Implementación de mantenimiento predictivo con la ayuda de mantenimiento preventivo

- Comprender los beneficios del mantenimiento predictivo

- Explicación del mantenimiento predictivo

- Reviviendo un programa de mantenimiento predictivo muerto

- Mantenimiento predictivo:una industria de $ 28 mil millones en desarrollo

- Explorando el proceso de mantenimiento predictivo

- El futuro del mantenimiento en el sector de almacenamiento y logística

- Mantenimiento predictivo:la aplicación Killer de inteligencia continua