Los beneficios del monitoreo remoto, la programación remota y el mantenimiento predictivo

Las soluciones de monitoreo remoto, programación remota y mantenimiento predictivo brindan numerosos beneficios a los usuarios finales, desde la reducción del tiempo de inactividad y el rendimiento mejorado de la celda del robot hasta el respaldo de la continuidad del negocio.

Entrelazados con la fabricación digital, los conceptos de Industria 4.0 e IIoT, estos sistemas de acceso remoto y herramientas de mantenimiento predictivo empoderan a los usuarios finales e integradores al combinar los mundos digital y físico en tiempo y ahorro de costos , formas de prevenir desastres y aumentar la productividad.

El interés en estas tecnologías era bastante pre-pandémico, pero aumentó debido a ello. Impulsadas por las restricciones de distanciamiento social, las directivas de la FMH y la escasez generalizada de mano de obra, muchas instalaciones se vieron obligadas a reconsiderar sus estrategias de mantenimiento de robots y continuidad comercial.

En las configuraciones de automatización tradicionales, tener menos personas en el sitio significa un monitoreo del rendimiento del robot menos efectivo y una capacidad reducida para reprogramar rápidamente sus robots ya sea durante cambios de aplicación o debido a fallas. Las soluciones de monitoreo remoto, programación remota y mantenimiento predictivo están diseñadas para superar desafíos como estos.

Se espera que el mercado global de monitoreo de la producción crezca de USD4.0 mil millones en 2018 a USD6.4 mil millones en 2023, a una tasa de crecimiento anual compuesta (CAGR) del 9.8 por ciento , según Mercados y Mercados.

Se estima que el tiempo de inactividad no planificado cuesta a los fabricantes industriales 50.000 millones de dólares al año, y las fallas del equipo representan el 42 por ciento de este tiempo de inactividad no planificado. Estas interrupciones no planificadas pueden generar costos de reparación y mantenimiento inmanejables.

En esta publicación, veremos algunas de las ventajas clave que brindan los sistemas diseñados para aliviar estos problemas, mostrando algunos ejemplos de acceso remoto y soluciones de mantenimiento predictivo desarrolladas por Miembros A3 en el camino.

Nota:Si bien nuestro enfoque aquí está en las aplicaciones que involucran robots industriales, tenga en cuenta que muchos de estos sistemas se pueden usar para monitorear otras máquinas y dispositivos.

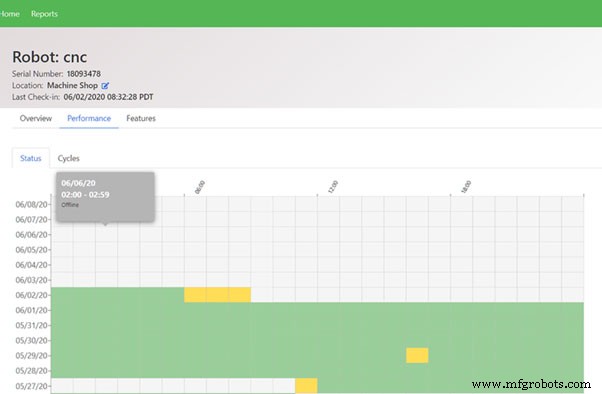

Muestra de un gráfico del historial de producción generado por el software Productive Analytics. CRÉDITO:Robótica productiva

Supervisión remota

En los términos más simples, los sistemas de monitoreo remoto le permiten verificar de forma remota cómo se están desempeñando sus robots. Por lo general, se accede a través de herramientas de monitoreo remoto de tableta, computadora portátil o teléfono inteligente que le permiten recopilar información sobre el rendimiento de su robot y realizar un seguimiento de los indicadores clave de rendimiento (KPI), como el tiempo de actividad / inactividad y el tiempo de ciclo.

Los KPI proporcionan información histórica y en tiempo real relacionada con el rendimiento del robot. Estos poderosos recursos de información se pueden utilizar para dirigir cambios dentro de la celda / configuración de su robot, con el objetivo de mejorar el rendimiento general. Esto proporciona importantes beneficios comerciales, como una mayor productividad y rendimiento, una calidad mejorada, un tiempo de inactividad reducido y una mejor preparación para la continuidad comercial.

Además, si un robot falla por cualquier motivo, se pueden usar sistemas de monitoreo remoto para enviar una alerta inmediata al personal clave. Dado lo costoso que es el tiempo de inactividad para los fabricantes, la capacidad de identificar rápidamente las fuentes de fallas es un beneficio importante de las soluciones de monitoreo remoto.

En 2020, Productive Robotics, Inc., el diseñador y fabricante de robots colaborativos OB7 con sede en CA, presentó 'Productive Analytics', un estado en tiempo real basado en la nube sistema de monitorización para cobots OB7. Productive Analytics proporciona un fácil acceso al estado operativo del cobot OB7 y al historial de producción, lo que permite a los usuarios optimizar la producción, identificar errores de producción, minimizar el tiempo de inactividad y monitorear de forma remota la actividad del robot.

Programación remota

Los sistemas de programación remota llevan los poderes operativos de su robot remoto más allá de la supervisión y el análisis al permitirle programar su (s) robot (s) sin tener que estar en el sitio. Estas poderosas herramientas brindan enormes ahorros de costos. Por ejemplo, eliminan la necesidad de que un ingeniero viaje al lugar cada vez que se necesita programar un robot. Los sistemas de programación remota también garantizan una respuesta rápida siempre que sea necesario modificar la programación de un robot.

La programación remota permite a un ingeniero monitorear y programar numerosos robots desde una sola ubicación, simplificando las operaciones y creando nuevas oportunidades comerciales para los integradores también.

Mantenimiento predictivo

Las soluciones de mantenimiento predictivo están diseñadas para identificar cuándo va a fallar un robot o un componente de robot. Esto contrasta notablemente con el mantenimiento reactivo, que solo ocurre cuando ya se ha producido una falla.

Los ahorros de costos derivados de las tecnologías de mantenimiento predictivo son enormes e incluyen un tiempo de inactividad reducido, una planificación mejorada del equipo y un costo total de propiedad reducido. Valorado en USD1,90 mil millones en 2019, se espera que el mercado de mantenimiento predictivo alcance los USD 21,20 mil millones para el año 2027, a una tasa compuesta anual de 28,9, según un informe reciente de Reports and Data.

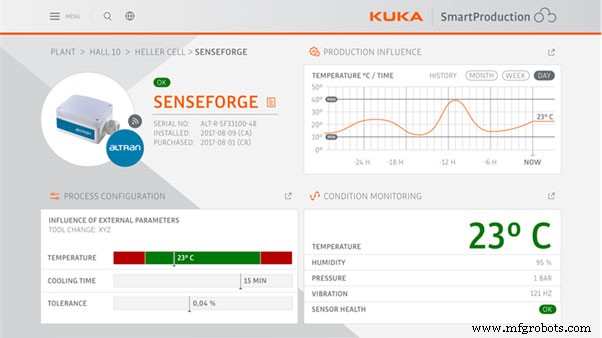

SmartProduction de KUKA proporciona una gran cantidad de información que se puede utilizar para mejorar el rendimiento y aumentar la eficacia del equipo y predecir cuándo se requerirá mantenimiento. CRÉDITO:KUKA

La solución SmartProduction de KUKA, por ejemplo, permite a las empresas digitalizar células y líneas de producción enteras. El software crea una red interoperable, en la que se pueden combinar microservicios y big data para mejorar la eficiencia, la calidad y la flexibilidad de fabricación. SmartProduction hace que la información clave sobre el estado y el rendimiento esté disponible a través de una PC, una computadora portátil o un teléfono inteligente, lo que elimina el tiempo y los costos asociados tradicionalmente con los procesos de mantenimiento.

Investigaciones recientes del Deloitte Analytics Institute revelan que la capacidad de predecir fallas mediante análisis avanzados aumentará, en promedio, la productividad en un 25% y el tiempo de actividad del equipo hasta en un 20%. reducir las averías en un 70 por ciento y reducir los costos de mantenimiento en un 25 por ciento.

Lectura adicional:

Infórmese antes de que se rompa el cable, (LAPP EE. UU.)

Introducción al mantenimiento predictivo basado en IA, archivos A3

Robot industrial

- El valor en tiempo real del mantenimiento predictivo

- Implementación de mantenimiento predictivo con la ayuda de mantenimiento preventivo

- Comprender los beneficios del mantenimiento predictivo

- Aproveche los beneficios del mantenimiento planificado de manera eficiente

- Los beneficios de la gestión estratégica de activos

- Mantenimiento predictivo:una industria de $ 28 mil millones en desarrollo

- El monitoreo de condición de 4 vías beneficia a los equipos rotativos

- Los fundamentos y beneficios del mantenimiento basado en la condición

- El servicio de mantenimiento predictivo reduce las averías de los robots

- Beneficios clave del software de mantenimiento predictivo

- Comentario:comprensión de los métodos de programación de robots