Aprendizaje de maquinaria usada:rollos de planchas

Los rodillos de placas se utilizan para el laminado de láminas planas de material típicamente acero, acero inoxidable o aluminio. Las aplicaciones típicas incluyen la fabricación de elementos como latas, tanques, tuberías, recipientes a presión, remolques cisterna, cangilones de excavadoras y otras piezas metálicas redondeadas. Plate Rolls puede ser controlado por computadora u operado como una máquina manual motorizada. Sin embargo, incluso con controles CNC, las variaciones de material pueden requerir ajustes y delicadeza del operador para lograr los resultados deseados.

Los rodillos de placas están diseñados para poder laminar una variedad de espesores y diámetros de material; sin embargo, existen limitaciones debido a las propiedades físicas del diseño del rodillo de placas. Por lo tanto, estos rollos de placa son los más adecuados para los "rango" de las necesidades de un usuario. Las limitaciones del Plate Roll tienen que ver con una combinación del diámetro del rollo (cuanto más pequeño es el rollo, más ajustado es el diámetro que se puede enrollar, mientras que cuanto más grande es el rollo, se produce menos deflexión), el diámetro que se enrolla y el diámetro de la pieza de trabajo. espesor. Todos los rodillos atraparán el material entre dos rodillos y (por medios mecánicos o hidráulicos) forzarán el material de la pieza de trabajo en un arco. Ambos extremos de un rodillo giratorio deben estar bien sujetos para evitar que los rodillos se separen bajo la presión. Un extremo del rollo se denomina "extremo de caída", ya que el soporte del rollo en ese extremo se puede liberar de forma manual, hidráulica o mecánica para retirar el cilindro enrollado del rollo superior.

Tipos de rollos de planchas

2 rollos

El rollo de placa de estilo de 2 rodillos se usa típicamente para el procesamiento de alto volumen de metales delgados (típicamente 3/16" y más delgados) en formas de diámetro pequeño (4" - 24" de diámetro). Los rollos están montados en un patrón vertical con un rollo centrado directamente sobre el otro. El rodillo de formación (normalmente el inferior de los dos rodillos) tiene un revestimiento duradero pero flexible de neopreno o material similar que el rodillo superior empuja para crear una depresión y "ondas" alrededor del punto de contacto. El operador introduce la pieza de trabajo en esta posición apretada a medida que los rodillos giran y el material de goma desviado obliga a la pieza de trabajo a adoptar una forma enrollada alrededor del rodillo sólido.

Ventajas:

- Operación de laminación muy rápida.

- Fácil de automatizar.

- No plana en forma enrollada.

Desventajas:

- Limitado a materiales delgados.

- Ajuste limitado.

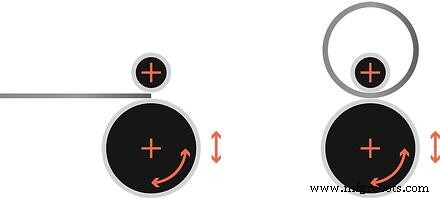

Pellizco inicial

Probablemente el tipo más común de rollo de placa que se encuentra es el Pinch inicial. Este tipo de rodillo de material consta de 3 rodillos con 2 de los rodillos montados casi directamente verticales uno sobre otro, siendo uno fijo y el otro ajustable. El último rollo se desplaza sobre una corredera ajustable que se controla en un movimiento hacia el punto de "pellizco" de los dos rollos. Para operar este rodillo, el operador inserta el material de la pieza de trabajo y ajusta el movimiento de los dos rodillos verticales hasta que la pieza de trabajo quede firmemente "pellizcada" entre los dos rodillos. A continuación, los rodillos desplazados se colocan hacia arriba, hacia el rodillo fijo, lo que obliga a la pieza de trabajo a doblarse alrededor del rodillo fijo. Luego, los rodillos se encienden y el proceso de laminado comienza con el ajuste del rodillo descentrado para alcanzar el diámetro deseado.

Ventajas:

- Rollo muy común.

- Fácil de operar.

- Generalmente se usa en aplicaciones de materiales delgados (1/4" o menos).

Desventajas:

- El material debe girarse o alimentarse completamente a través de la máquina para "doblar previamente" el borde posterior de la pieza de trabajo.

- Los ajustes no son exactos y deben verificarse una y otra vez durante el proceso de balanceo.

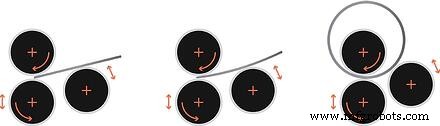

Pellizco doble

Este tipo de rollo se usa comúnmente para aplicaciones de placa mediana. El rodillo superior está fijo y los dos rodillos inferiores se pueden mover en un ángulo hacia la parte superior (rodillo fijo) o los dos rodillos inferiores están fijos y el rodillo superior es móvil. El material se alimenta hasta que descansa sobre los dos rodillos inferiores. Luego se juntan los rollos con el rollo superior hasta lograr la posición deseada para obtener el diámetro correcto; momento en el que comienza el proceso de enrollado.

Ventajas:

- Rollo muy común.

- Fácil de operar.

- Usado normalmente en aplicaciones de materiales medianos (1/4" - 3/4").

Desventajas:

- Se dejan grandes pisos al final del material.

- Los ajustes no son exactos y deben verificarse una y otra vez durante el proceso de balanceo.

- El material nunca se "aprieta" completamente entre los rollos y puede deslizarse • El material se alimenta en ángulo.

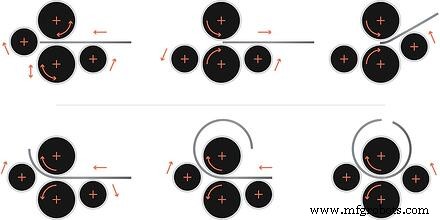

4 rollos

Este tipo de rodillo de placa es el único tipo en el que el control numérico por computadora de los rodillos tiene mucho sentido, ya que es el único rodillo de placa que puede rodar fácilmente formas oblongas o no redondas. Este rollo tiene dos rollos centrados verticalmente uno sobre el otro y dos rollos móviles colocados directamente a cada lado del centro, o rollos de "pellizco".

Estos rodillos móviles se pueden colocar en un ángulo desde muy por debajo del material hasta donde la línea central del diámetro exterior de los rodillos de posicionamiento casi puede encontrarse con el punto de pellizco de los rodillos de "pellizco". Para operar esta máquina, el operador primero coloca el rodillo "principal" como un tope o indicador de material.

El rodillo opuesto se coloca donde el diámetro actúa como un soporte de material que ayuda en la carga al permitir que el material se sostenga a lo largo del diámetro superior. Los rodillos de presión se abren y el material se inserta y cuadra contra el rodillo "principal". Luego, los rodillos de presión se presionan juntos y el material se retrae ligeramente haciendo rodar los rodillos de presión hacia atrás. El rodillo guía que se colocó como indicador de material se baja para permitir que el borde guía de la pieza de trabajo pase sobre él.

A medida que comienza el laminado, el rodillo principal que ahora empuja el material hacia arriba en el radio deseado. El rolado continúa hasta que el borde posterior de la pieza de trabajo está cerca de pasar el papel "posterior" que se usó inicialmente como soporte. El rodillo "trasero" ahora fuerza el borde de salida del material hacia arriba a la posición final para lograr el diámetro adecuado. Si estos rollos se controlan mediante un control numérico, el rollo "principal" y el rollo "trasero" pueden ajustar automáticamente la posición y hacer rodar partes oblongas, en forma de huevo u otras partes no redondas.

Ventajas:

- El material siempre está firmemente pellizcado.

- Los pisos se minimizan debido al ajuste de los rodillos delanteros y traseros.

- Se puede utilizar para casi todas las aplicaciones de espesor de material.

- El material se introduce en la unidad plana.

- La máquina puede ahorrar una gran cantidad de espacio ya que no es necesario girar el material ni alimentarlo hacia atrás para predoblar el extremo opuesto.

- Puede rodar formas no redondas.

Desventajas:

- Precio.

Cualquiera que sea el proceso que elija, debe basarse en los requisitos mínimos de su parte Y presupuesto. Southern Fabricating Machinery Sales representa a fabricantes y maquinaria usada de muchos procesos, marcas y modelos diferentes para garantizar que podamos ofrecerle la solución adecuada para su aplicación. Contáctenos hoy para obtener más información sobre rollos de placa nuevos o usados y el proceso de laminado de acero.

Para descargar una versión en PDF de esta información, haga clic aquí.

Equipo industrial

- Cómo vender maquinaria usada en grandes cantidades

- Precio de maquinaria usada

- La guía para asegurar maquinaria usada

- 5 consejos para prolongar la vida útil de la maquinaria usada

- Industria de camiones en los EE. UU.:aplicación en el abastecimiento de maquinaria usada

- ¿Comprar Maquinaria Industrial Nueva o Usada?

- 3 ventajas de comprar maquinaria usada

- Cómo aumentar la capacidad de fabricación con maquinaria usada

- El arte de valorar maquinaria usada

- 7 aspectos importantes a tener en cuenta al vender maquinaria usada

- Compra de maquinaria nueva versus usada