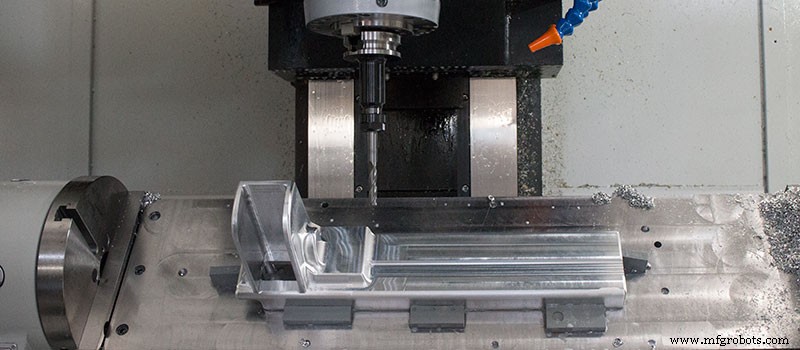

7 formas de evitar la deformación de piezas en el mecanizado CNC de aluminio

El aluminio es una importante materia prima industrial. Sin embargo, debido a su dureza relativamente baja y su gran coeficiente de expansión térmica, puede deformarse fácilmente cuando se mecaniza en piezas de placas delgadas y paredes delgadas. Además de mejorar el rendimiento de la herramienta y eliminar la tensión interna del material por adelantado, se pueden tomar varios pasos para reducir la deformación del material tanto como sea posible.

1. Mecanizado simétrico

Para piezas de aluminio con una gran tolerancia de procesamiento, es necesario evitar una concentración excesiva de calor para crear una mejor disipación de calor y reducir la deformación térmica. El método que se puede tomar para lograr esto se llama procesamiento simétrico.

Imagine, por ejemplo, que una placa de aluminio de 90 mm de espesor necesita ser fresada a 60 mm de espesor. Si el lado de fresado se voltea inmediatamente al otro lado, porque cada superficie se procesa al tamaño final, la tolerancia de procesamiento continuo será grande, lo que causará el problema de la concentración de calor y la planitud de la placa de aleación solo podrá para llegar a 5 mm.

Sin embargo, si el método de procesamiento simétrico de dos lados se usa repetidamente, cada superficie se puede procesar al menos dos veces hasta alcanzar el tamaño final, lo cual es bueno para la disipación de calor y la planitud se puede controlar a 0,3 mm.

2. Mecanizado múltiple estratificado

Cuando hay múltiples cavidades en las piezas de la placa de aleación de aluminio, es fácil torcer la pared de la cavidad debido a la fuerza desigual. La mejor manera de resolver el problema es tomar un método de procesamiento múltiple en capas, que consiste en procesar todas las cavidades al mismo tiempo.

Sin embargo, en lugar de terminar la pieza de una sola vez, la pieza puede dividirse en varias capas y procesarse al tamaño requerido capa por capa. La fuerza aplicada a las piezas será más uniforme y la probabilidad de deformación será menor.

3. Seleccione un parámetro de corte adecuado

La fuerza de corte y el calor de corte resultante se pueden reducir seleccionando los parámetros de corte adecuados. En el proceso de procesamiento mecánico, si los parámetros de corte son más grandes de lo normal, se producirá una fuerza de corte excesiva, lo que puede provocar fácilmente la deformación de las piezas, además de afectar la rigidez del husillo y la durabilidad de la herramienta.

Entre todos los factores de los parámetros de corte, la mayor influencia en la fuerza de corte es la cantidad de profundidad de corte posterior. Pero si bien la reducción del número de herramientas de corte es beneficiosa para garantizar que las piezas no se deformen, al mismo tiempo se reducirá la eficiencia del procesamiento.

El fresado de alta velocidad del mecanizado de control numérico puede resolver este problema. Al reducir la profundidad de corte posterior, aumentar el avance y mejorar la velocidad de la máquina, el mecanizado puede reducir la fuerza de corte y garantizar la eficiencia del procesamiento.

4. Optimizar la capacidad de las herramientas de corte

El material y los parámetros geométricos de las herramientas de corte tienen una influencia importante en la fuerza de corte y el calor de corte. Por lo tanto, la selección correcta de herramientas y parámetros de corte es muy importante para reducir la distorsión del mecanizado de las piezas.

Parámetros geométricos de una herramienta que pueden afectar el rendimiento:

Ángulo frontal

T El ángulo frontal debe configurarse correctamente para preservar la fuerza de la hoja, o el borde afilado se desgastará. El ajuste correcto del ángulo frontal también puede reducir la deformación del corte, garantizar una eliminación suave de las virutas y reducir la fuerza y la temperatura de corte. No utilice la herramienta de ángulo frontal negativo.

Ángulo trasero

El tamaño del ángulo trasero tiene un efecto directo tanto en el desgaste del flanco como en la calidad de la superficie mecanizada, y el espesor de corte es un parámetro importante a tener en cuenta al configurar el ángulo trasero. Cuando se realiza un fresado en desbaste, la gran velocidad de avance, la gran carga de corte y el gran calor significan que la herramienta debe tener en cuenta la disipación de calor. Por lo tanto, el ángulo trasero debería ser más pequeño. En el fresado de precisión, sin embargo, se requieren bordes afilados para reducir la fricción entre el flanco y la superficie mecanizada y reducir la deformación elástica. En estos casos, la esquina trasera debe ser más grande.

Ángulo de hélice

Para que el fresado sea estable y reducir la fuerza de fresado, el ángulo de hélice debe ser lo más grande posible.

Ángulo de desviación principal

La reducción adecuada del ángulo de desviación principal puede mejorar la disipación de calor y reducir la temperatura promedio del área de procesamiento.

Mejorar la condición física de las herramientas de corte

La reducción del número de dientes de la fresa puede aumentar la capacidad, lo que puede resultar útil al procesar aleaciones de aluminio. Debido a las propiedades de la aleación de aluminio, la deformación del corte es mayor y se necesita una gran capacidad de espacio para virutas.

El radio del fondo del tanque debe ser mayor y el número de dientes de la fresa menor. Por ejemplo, se usan dos dientes de corte para la fresa de menos de 20 mm, y tres dientes de corte se usan en la fresa de 30 ~ 60 mm para evitar la deformación de las piezas de aleación de aluminio de pared delgada causada por la obstrucción del chip.

Dientes de corte de precisión

La aspereza del borde cortante de los dientes del cortador debe ser inferior a Ra=0,4um. Antes de usar los cuchillos nuevos, use piedras finas de aceite para esmerilar suavemente los bordes delantero y trasero de los dientes para eliminar las rebabas y los ligeros patrones en zigzag. De esta forma, no solo se puede reducir el calor de corte, sino que también se puede minimizar la deformación del corte.

Controle estrictamente el desgaste de las herramientas

Cuando las herramientas se desgastan, aumenta la rugosidad de la superficie de la pieza de trabajo, aumenta la temperatura de corte y aumenta la deformación de la pieza de trabajo. Por lo tanto, además de seleccionar materiales para herramientas con buena resistencia al desgaste, el estándar de desgaste de la herramienta no debe ser superior a 0,2 mm, de lo contrario, se pueden formar nódulos. Al cortar, la temperatura de la pieza de trabajo no debe exceder los 100 grados para evitar la deformación.

5. Diferentes enfoques

El desbaste y el acabado requieren diferentes enfoques. El mecanizado de desbaste requiere cortar el exceso de material en la superficie en bruto en el menor tiempo posible con la mayor velocidad de corte, formando el contorno geométrico requerido para el acabado. El énfasis aquí está en la eficiencia del procesamiento y la tasa de eliminación de material.

El mecanizado de acabado, por otro lado, requiere una mayor precisión de mecanizado y calidad superficial. Se debe hacer hincapié en la calidad de la molienda. A medida que el espesor de corte de los dientes de corte disminuye del máximo a cero, el fenómeno de endurecimiento por mecanizado se reducirá en gran medida y la deformación de las piezas se puede suprimir hasta cierto punto.

6. Compresión doble de piezas de paredes delgadas

Al mecanizar piezas de aleación de aluminio de paredes delgadas, la fuerza de sujeción puede provocar deformaciones. Para reducir la deformación de la pieza de trabajo causada por la sujeción, las piezas prensadas deben soltarse antes de terminar la dimensión final, liberar la presión y restaurar las piezas a su forma original antes de volver a aplicar presión por segunda vez.

El segundo punto de acción de presión es mejor en la superficie de apoyo, y la fuerza de sujeción debe estar en la dirección de mayor rigidez. Si todo es correcto, la fuerza de compresión debería poder sujetar la pieza de trabajo sin aflojarse. Este método requiere un operador experimentado, pero puede garantizar que se minimice la deformación de las piezas mecanizadas.

7. Taladrado y fresado

Mecanizar las piezas con una cavidad presenta sus propios problemas. Si la fresa se aplica directamente a las piezas, los cortes no serán uniformes debido al espacio insuficiente para residuos de la fresa. Esto conduce a la acumulación de una gran cantidad de calor de corte, la expansión y deformación de las piezas e incluso la posible rotura de la pieza o la cuchilla.

El mejor método para tratar este problema es perforar previamente y luego fresar. Esto implica primero perforar el orificio con una herramienta no más pequeña que la fresa y luego colocar la fresa en el orificio para comenzar a fresar.

Espero que la información que proporcionamos ayude. 3ERP tiene una rica experiencia en máquinas cnc de aluminio, así como en otros materiales metálicos y plásticos para la creación de prototipos y la producción. No dude en ponerse en contacto con nuestro equipo si necesita más sugerencias de fabricación.

máquina CNC

- Introducción al mundo del corte por plasma CNC - Parte 2

- Introducción al mundo del corte por plasma CNC - Parte 1

- Introducción al mundo del corte por plasma CNC - Parte 5

- Mecanizado CNC de 5 ejes

- Mecanizado CNC acrílico

- Factores que afectan el costo del mecanizado CNC

- 3 formas en que el mecanizado CNC está sacudiendo el mundo

- Limitaciones de tamaño en el mecanizado CNC

- Búsqueda de aluminio para mecanizado CNC

- ¿Cómo reducir el costo de la pieza de mecanizado CNC?

- Mecanizado CNC de precisión Destacado:corte por láser