¿Cómo reducir el costo de la pieza de mecanizado CNC?

El mecanizado CNC es un proceso de fabricación digital establecido que puede producir piezas de alta precisión con excelentes propiedades físicas directamente desde archivos CAD.

El costo de procesamiento de las máquinas herramienta CNC puede variar mucho según el propósito que utilice. Ya sea que esté creando un solo prototipo o preparándose para la producción en masa, es necesario verificar el presupuesto general del proyecto antes de realizar un pedido.

El cálculo de los costes de mecanizado CNC parece muy complicado. Debemos considerar muchos factores, en comparación con otros métodos de fabricación, la evaluación del costo final es más difícil.

Por lo tanto, primero analizamos qué factores afectan el procesamiento del mecanizado CNC. Luego proporcione algunas pautas factibles para estos factores, que se ha demostrado que reducen el costo de las piezas de mecanizado CNC. Si conoce estos factores al principio del ciclo de desarrollo, puede minimizar los costos sin tener que pagar costos elevados.

Coste de diseño

El mecanizado CNC mejora y se desarrolla cada año, por lo que se vuelve más complicado cada año. Como resultado, mantenerse al día con el desafío del diseño de piezas puede ser un desafío. Sin embargo, al realizar algunos ajustes relativamente simples en el diseño de la pieza o la selección de materiales, aún puede mejorar la función y reducir el costo de mecanizar las piezas. Consultar a un mecánico o ingeniero experimentado durante la fase de diseño puede aumentar el costo inicial del proyecto, pero ahorrará aún más a largo plazo.

Aquí hay una lista de consideraciones a tener en cuenta:

Tolerancia: Cuanto menor sea la tolerancia, mayor será el costo

Tamaño y profundidad del agujero: Los orificios pequeños y profundos son lentos para mecanizar con precisión y son propensos a romperse.

Diámetro interior: Cuanto menor sea el diámetro, menor será la fresa de extremo necesaria para crearlo. Cuanto más pequeña es la fresa final, más lenta es la velocidad de procesamiento. En el rango factible, aumente el diámetro del agujero tanto como sea posible.

Profundidad de corte: Al igual que los agujeros, las cavidades extra profundas requieren más tiempo para procesarse y pueden requerir herramientas especialmente ordenadas, lo que aumenta los costos.

Grosor de pared: Las paredes delgadas requieren un cuidado especial. El mínimo absoluto recomendado es 1,0 mm para plásticos y 0,5 mm para metales.

Socavaduras —Ciertas características, como las ranuras para juntas tóricas o los chaveteros, pueden (y a menudo deben) mecanizarse con una herramienta hecha especialmente para muescas.

¿Cómo optimizar el diseño y minimizar el coste?

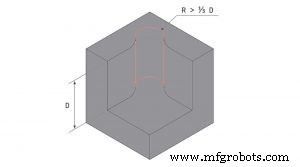

Todas las herramientas de fresado CNC tienen forma cilíndrica, lo que produce un radio al cortar el borde de la cavidad.

Use una herramienta de menor diámetro para reducir el radio de la esquina. Esto significa que se requerirán varias pasadas a menor velocidad:las herramientas más pequeñas no pueden eliminar material tan rápido como una herramienta más grande en una sola pasada, lo que aumenta el tiempo de fresado y, por lo tanto, aumenta los costos del proyecto.

Para reducir costos, los expertos recomiendan que el radio de la esquina sea ligeramente mayor que el radio de la herramienta que se usará para mecanizar la cajera. Esto puede reducir la carga en la herramienta y reducir aún más los costos de fabricación.

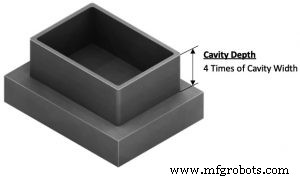

2. Limite la profundidad de las cavidades

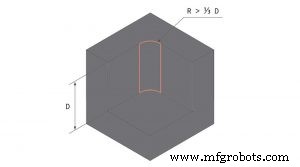

El mecanizado de cavidades profundas afectará en gran medida el costo de las piezas CNC, ya que es necesario eliminar una gran cantidad de material, lo que requiere mucho tiempo.

La longitud de corte de las herramientas CNC es limitada:por lo general, cuando la profundidad de corte es de 2 a 3 veces el diámetro de la cavidad, jugarán el mejor papel, diseñando una cavidad más profunda, debido a la necesidad de herramientas especiales o herramientas múltiples. sistemas CNC de ejes Esto conduce a un aumento de los costes.

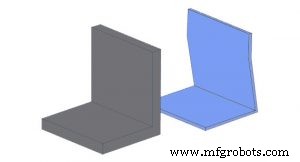

Aumente el grosor de la pared delgada para reducir el tiempo de procesamiento. A menos que el peso sea el factor principal, las piezas sólidas gruesas serán más estables.

Las partes delgadas son propensas a la vibración. Para evitar la deformación o el agrietamiento al procesar paredes delgadas, es necesario realizar múltiples procesamientos a una profundidad de corte baja, por lo que es difícil procesarlos con precisión.

Para las piezas metálicas, el espesor de pared diseñado debe ser superior a 0,8 mm (cuanto más grueso, mejor). Para las piezas de plástico, el espesor de pared mínimo debe mantenerse por encima de 1,5 mm. Al colocar orificios o roscas muy cerca del borde de una pieza, a menudo encontrará paredes delgadas. Al colocar agujeros en su diseño, asegúrese de seguir también las pautas anteriores.

4.Limitar la longitud de los subprocesos

Limite la longitud máxima de la rosca a 3 veces el diámetro del orificio. Para roscas en agujeros ciegos, es mejor aumentar el diámetro al menos 1/2 en la parte inferior del agujero.

Especificar roscas que sean más largas de lo necesario puede aumentar el costo de las piezas CNC, ya que es posible que se requieran herramientas especiales.

5. Agujeros de diseño con tamaño estándar

El tamaño de broca estándar se usa al diseñar el orificio, y el orificio CNC se puede mecanizar de forma rápida y precisa con la broca estándar. Para tamaños no estándar, se debe usar una fresa de extremo para mecanizar el orificio, lo que aumenta los costos.

Se recomienda limitar la profundidad de todos los agujeros a 4 veces el diámetro. Si realiza orificios más profundos (el diámetro es hasta 10 veces mayor que el diámetro), aumentará el costo debido a la dificultad del procesamiento.

6.Especifique las tolerancias solo cuando sea necesario

Definir tolerancias estrictas aumentará el costo de CNC, porque no solo aumenta el tiempo de procesamiento, sino que también requiere inspección manual. Si no se define una tolerancia específica en el dibujo técnico, se utilizará la tolerancia estándar (±0,125 mm o superior) para mecanizar la pieza, que es suficiente para la mayoría de las características no críticas.

El punto decimal en el tamaño es importante. Especifican el nivel de precisión y el instrumento utilizado para la medición. Por ejemplo, dos puntos decimales indican que el mecánico puede usar un pie de rey para la medición, mientras que tres puntos decimales indican que se debe usar un micrómetro o una herramienta CMM equivalente. Para minimizar los costos, evite agregar puntos decimales adicionales al tamaño.

7. Mantenga la cantidad de configuraciones de la máquina al mínimo

Se recomienda diseñar piezas que puedan procesarse en la menor cantidad posible de configuraciones de máquina, preferiblemente en una sola configuración.

La rotación o reubicación de piezas aumenta los costos de fabricación porque, por lo general, debe hacerse manualmente. Además, para geometrías complejas, es posible que se requieran accesorios personalizados, lo que aumenta aún más los costos. Las geometrías particularmente complejas pueden requerir un sistema CNC multieje, lo que aumenta aún más el precio.

Se puede considerar dividir la pieza en varias formas geométricas, que pueden mecanizarse con CNC en un solo ajuste y luego atornillarse o soldarse entre sí. Esto también se aplica a piezas con cavidades profundas.

8. Eliminar todo el texto y las letras

Agregar texto a la superficie de las piezas mecanizadas por CNC puede aumentar significativamente los costos debido a la necesidad de pasos de mecanizado adicionales que consumen mucho tiempo. Si el texto es necesario, prefiera el grabado en lugar de las letras en relieve, ya que estas últimas requieren la eliminación de mucho más material.

9. Evite (múltiples) acabados superficiales

El acabado de la superficie mejora la apariencia de las piezas mecanizadas con CNC y mejora su resistencia a entornos hostiles, pero también aumenta los costos.

Solicitar múltiples acabados superficiales diferentes en la misma pieza aumentará aún más el precio, por lo tanto, intente elegir el acabado superficial después del procesamiento y solo solicite múltiples tratamientos superficiales cuando sea absolutamente necesario.

Coste de materiales

La elección de materiales para mecanizar piezas afecta los costos de dos maneras:costos de materia prima y costos de procesabilidad del material. Algunos materiales son más caros como materia prima que otros, mientras que otros son más difíciles de fabricar que otros. Cuanto menor es la procesabilidad del material, más caro es.

La elección de materiales para mecanizar piezas afecta los costos de dos maneras:costos de materia prima y costos de procesabilidad del material. Algunos materiales son más caros como materia prima que otros, mientras que otros son más difíciles de fabricar que otros. Cuanto menor es la procesabilidad del material, más caro es.

Si el material a utilizar es potencialmente peligroso, se deben tomar precauciones de seguridad adicionales, lo que aumenta los costos de producción. A continuación se presenta principalmente el costo de procesabilidad de los materiales.

La maquinabilidad se refiere a la facilidad de cortar el material. Cuanto mayor sea la capacidad de procesamiento, más rápido se puede procesar el material con CNC y menor será el costo.

El cobre es un buen conductor eléctrico, especialmente el latón C360 es el metal más maquinable, fácil de fresar y puede procesarse a alta velocidad, y puede tener las propiedades mecánicas, químicas o conductoras necesarias para su aplicación. Pero el cobre es mucho más caro que el aluminio. Aunque el aluminio es aproximadamente el 60 % de la conductividad eléctrica del cobre, el ahorro de peso y costos puede llevarlo a reconsiderar el aluminio.

La trabajabilidad del acero es 10 veces menor que la del aluminio, y el tiempo de procesamiento es al menos 2 veces mayor que el del aluminio. Tenga en cuenta que los diferentes grados de acero tienen diferentes propiedades de mecanizado. Por ejemplo, el índice de trabajabilidad del acero inoxidable 304 (la aleación de acero inoxidable más común) es del 45 %, mientras que el índice de trabajabilidad del acero inoxidable 303 (una aleación con una composición química muy similar) es del 78 %, por lo que es más fácil de procesar. El acero inoxidable 17-4 PH es difícil de cortar. Si la alta resistencia y la resistencia a la corrosión no son fundamentales, pruebe con 316L o 304.

Si le preocupa la dureza, el 4140 podría ser su primera opción, pero el 1018 tiene un costo muy bajo y requiere un endurecimiento superficial admirable.

La maquinabilidad de los plásticos depende principalmente de su rigidez y propiedades térmicas. Algunos plásticos tienen una excelente resistencia al desgaste, resistencia a la corrosión o resistencia química, otros plásticos funcionan bien bajo calor o llamas, mientras que otros tienen excelente resistencia, impacto o propiedades eléctricas.

POM (Delrin) es el plástico más fácil de procesar, seguido por ABS. PEEK y Nylon son otros plásticos de ingeniería comunes, que son difíciles de procesar. En general, cuanto más blando es el material, mayor es el riesgo de estabilidad dimensional y trefilado durante el fresado.

Para mecanizar piezas, se pueden mecanizar muchos materiales excelentes, cada uno con su propio conjunto único de propiedades, aplicaciones y costos. El precio de los diferentes materiales en stock puede variar mucho, pero normalmente se basa en la disponibilidad general, por lo que es necesario elegir el material más adecuado según la situación real.

Coste laboral

El maquinista involucrado en la fabricación de las piezas debe pagar por su trabajo. Dedica tiempo a configurar la máquina para operaciones CNC personalizadas y a asegurarse de que todas las operaciones se lleven a cabo de manera que produzcan buenos resultados. Si las piezas son difíciles, más complejas y requieren un nivel más alto y la experiencia de un mecánico capacitado, los costos de producción aumentarán. Estas habilidades y experiencia adicionales tienen un precio, porque se adquieren principalmente de la experiencia en el servicio en lugar de la educación formal. Cuanto más laboriosa sea la producción de una pieza, mayor será su precio.

El maquinista involucrado en la fabricación de las piezas debe pagar por su trabajo. Dedica tiempo a configurar la máquina para operaciones CNC personalizadas y a asegurarse de que todas las operaciones se lleven a cabo de manera que produzcan buenos resultados. Si las piezas son difíciles, más complejas y requieren un nivel más alto y la experiencia de un mecánico capacitado, los costos de producción aumentarán. Estas habilidades y experiencia adicionales tienen un precio, porque se adquieren principalmente de la experiencia en el servicio en lugar de la educación formal. Cuanto más laboriosa sea la producción de una pieza, mayor será su precio.

El procesamiento posterior de piezas, el acabado o el ensamblaje también requiere un trabajo manual adicional, lo que también aumentará los costos de mano de obra. Por lo tanto, es una buena opción subcontratar algunas piezas de precisión a China, que tiene una alta capacidad de fabricación y costos de mano de obra no particularmente altos.

Coste de la máquina

Los equipos de mecanizado y fabricación modernos son diferentes y muy caros. ¿Se puede completar una pieza con una máquina de varios ejes o se requieren varias máquinas? Y cuántas máquinas y operaciones diferentes se necesitan. El tamaño y la función del equipo requerido aumentarán los factores que afectan el costo total.

Los equipos de mecanizado y fabricación modernos son diferentes y muy caros. ¿Se puede completar una pieza con una máquina de varios ejes o se requieren varias máquinas? Y cuántas máquinas y operaciones diferentes se necesitan. El tamaño y la función del equipo requerido aumentarán los factores que afectan el costo total.

Puede alquilar varios tipos diferentes de máquinas CNC para el proyecto. El que elija puede afectar el costo de su trabajo. Para las máquinas herramienta de 3 ejes, incluidas las fresadoras CNC y los tornos CNC, los costos operativos de las máquinas herramienta multieje son relativamente más altos.

Cuando recibimos el proyecto, primero nuestros ingenieros verificarán el proceso de producción, luego elegirán el método de producción más económico y finalmente obtendremos el tiempo de producción. Dado que los diferentes procesos de producción tendrán diferentes tiempos de producción, a veces el precio de la pieza de trabajo será muy alto.

Sin embargo, no se preocupe porque nuestros ingenieros son muy profesionales y los precios que cotizamos son precisos. Nuestros precios no son necesariamente los más baratos, pero deben ser los más adecuados a la misma calidad.

Por último, está la cantidad de piezas. Cuanto mayor sea el número de piezas, menor será el costo de cada unidad adicional. Esto significa que los pedidos grandes aumentan el costo final de las piezas, pero reducen el costo unitario. Si desea fabricar varias piezas idénticas, puede reutilizar la misma programación y accesorios CAM, o puede cortar varias piezas del mismo inventario a la vez.

SANS se especializa en la fabricación de piezas de precisión CNC personalizadas, sin MOQ. Se especializa en hacer pedidos de varios tipos, pequeños volúmenes y prototipos. Puede ofrecerle un presupuesto y una entrega rápidos.

Consulta ahora!

Proceso de manufactura

- Cómo reducir costos en proyectos de mecanizado CNC

- ¿Cuánto cuesta el mecanizado CNC?

- 14 consejos de diseño comprobados para reducir el costo del mecanizado CNC

- Cómo reducir costos para el mecanizado CNC

- Factores que afectan el costo del mecanizado CNC

- Cómo reducir los costos de mecanizado CNC

- El costo del mecanizado CNC

- Lista de verificación para reducir el precio de las piezas mecanizadas CNC

- Limitaciones de tamaño en el mecanizado CNC

- ¿Qué es la desviación de la herramienta en el mecanizado CNC y cómo reducirla?

- Cómo leer planos CNC