4 formas de garantizar una profundidad de corte uniforme

Cuatro formas de garantizar una profundidad de corte constante (incluso en superficies que son cualquier cosa menos planas): En lo que respecta a su CNC, el mundo es todo sol y rosas:su herramienta de corte nunca se desvía ni se desgasta, su dispositivo es rígido y no vibra, y la superficie de su pieza de trabajo es perfectamente plana. Sin embargo, aquellos de nosotros que tenemos materia gris aquí en el mundo real, sabemos que la verdad de la situación es todo menos perfecta:las herramientas se desgastan, los accesorios se flexionan y la superficie que está a punto de cortar es tan plana como la Tierra misma. .

¡El video de arriba lo explica todo!

Si sigue nuestro blog, ya sabe que hemos hablado sobre cómo lidiar con la desviación de la herramienta y compartido algunos consejos sobre las mejores prácticas para la sujeción de piezas. Hoy, cubriremos algunos trucos que puede usar para mantener una profundidad de corte constante al grabar, marcar o fresar superficies que no son exactamente el ejemplo perfecto de la planitud.

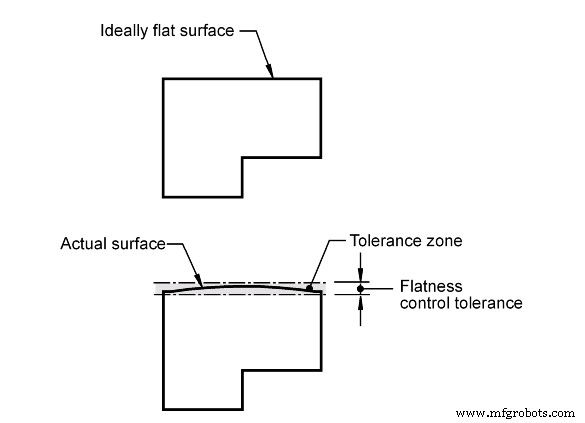

Definición de planitud:

Crédito de la imagen:http://www.engineeringessentials.com/gdt/flatness/flatness.htm

Como puede que ya se haya dado cuenta o no, ninguna superficie es perfectamente plana; de hecho, muy pocas superficies se acercan siquiera a la planitud perfecta, y cuando se trata de piezas fabricadas, la planitud cuesta dinero. Entonces, si no tiene que ser plano, o si la impresión no lo define como plano, debe asumir que realmente no es plano. Dependiendo de lo que necesite hacer con una superficie en particular, su planitud (o la falta de ella) deberá desempeñar un papel clave en su estrategia de fresado.

Si puede hacerlo, calificar la superficie es, con mucho, la forma más fácil y segura de asegurarse de que la superficie en la que está a punto de trabajar sea razonablemente plana y verdadera. Calificar una superficie es solo una charla sofisticada de maquinista para el fresado frontal de toda la superficie, eliminando unas pocas milésimas a la vez hasta que toda la superficie sea razonablemente uniforme en términos de planitud. Un pase de calificación es a menudo el primer paso que verá cuando observe un proceso de fresado en un taller o en línea y esto se debe a una serie de razones, una de las cuales es garantizar la planitud de la superficie en cuestión.

Cuando se comienza con una pieza de palanquilla o material en bruto, calificar una superficie casi siempre es una opción y, en general, es solo una buena práctica del maquinista. A veces, sin embargo, calificar la superficie simplemente no es una opción, como cuando se trabaja con material de fundición a presión, una forja o con piezas completas que simplemente necesitan marcado o serialización. En estos casos, será necesario emplear una estrategia diferente para lograr un buen resultado.

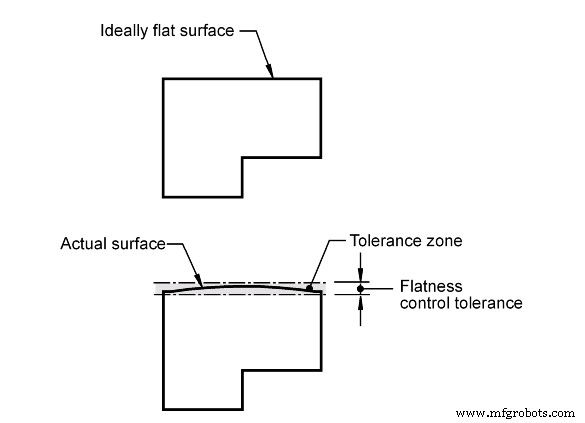

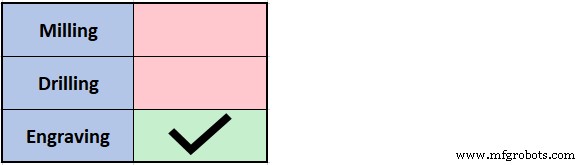

Si todo lo que necesita hacer es un proceso básico de grabado o marcado de piezas, y su superficie está un poco "por todas partes", una herramienta de grabado con resorte puede ser justo lo que recetó el médico. Las herramientas accionadas por resorte vienen en algunas variedades diferentes, siendo las versiones más populares una versión accionada por resorte de una herramienta de grabado de vástago dividido tradicional y una "broca de grabado de arrastre" accionada por resorte, también conocida como herramienta "escriba". Herramienta de grabado con resorte:esta herramienta puede ayudarlo a mantenerse en el estadio de béisbol en trabajos de grabado básicos.

Las herramientas de grabado con resorte incorporan un sistema mecánico comprimible entre la interfaz del husillo y la herramienta de corte. Estos conjuntos de herramientas suelen tener entre 0,20" y 0,40" de recorrido del resorte, por lo que pueden absorber un cambio bastante drástico en la altura Z y al mismo tiempo mantener una presión constante hacia abajo sobre la pieza de trabajo. Las brocas de grabado con resorte utilizan una herramienta de grabado de vástago dividido con punta y, como tal, pueden producir una variedad de anchos y profundidades de grabado. Las herramientas de grabado o trazado de arrastre literalmente solo se arrastran a través de una superficie y no están diseñadas para incorporar un elemento giratorio en el proceso. Como resultado, las herramientas de escritura realmente solo son adecuadas para el marcado de piezas muy superficiales.

Si bien estas herramientas no serán de mucha ayuda cuando se trata de aplicaciones de fresado o taladrado, funcionan muy bien para el marcado de piezas de poca a moderada profundidad. Sin embargo, existen algunos inconvenientes con este tipo de herramienta:un tamaño de vástago común para estas herramientas es de ¾”, que puede ser demasiado grande para algunos husillos. Además, dado que estas herramientas son un conjunto mecánico, generalmente están limitadas a 10,000 RPM como máximo. Esta limitación puede obligarlo a reducir la velocidad de alimentación, lo que aumenta el tiempo del ciclo.

Por lo tanto, si necesita equiparse para serializar mil piezas de aluminio fundido, es probable que una herramienta accionada por resorte haga el trabajo. Sin embargo, si planea completar un proceso de fresado o taladrado, o si el trabajo requiere un grabado profundo, ancho o intrincado/de alta calidad, es posible que deba recurrir a otros métodos para realizar el trabajo.

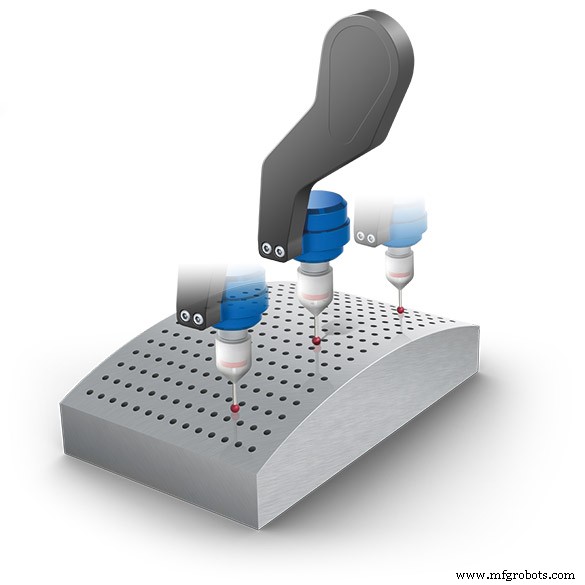

El mapeo de la superficie a través del sondeo táctil generalmente implica darle a la máquina varios detalles básicos sobre lo que desea sondear:tamaño del área de sondeo, inclinación de la cuadrícula de sondeo, etc. A partir de ahí, la máquina tocará la pieza de trabajo tantas veces como sea necesario para palpar el área especificada hasta el paso de cuadrícula deseado. Una vez finalizado el ciclo de palpación, el control de la máquina tomará el archivo de corte que ha sido programado para cortar sobre una superficie plana 2D y lo modificará con la variación en Z de la pieza que se encontró durante el ciclo de palpación. De esta manera, cuando el cortador realice el proceso de fresado o grabado en la superficie, su profundidad variará automáticamente para que obtenga una profundidad de corte constante independientemente de la variación en la altura Z de la superficie.

No todas las máquinas CNC ofrecen sondeo táctil, y el mapeo de superficies no siempre es una opción cuando lo hacen. Pero si su máquina tiene sondeo y mapeo de superficie, no es una mala idea familiarizarse con él; nunca se sabe cuándo puede ser útil.

Cuando todo lo demás falla... cuando no puede calificar la superficie, cuando una herramienta accionada por resorte no hace lo que necesita y su máquina CNC no tiene sondeo por contacto, cuando tiene una CMM disponible para su uso y no te importa hacer un montón de trabajo CAM, hay una opción de último recurso.

La foto de arriba es cortesía de #rapiddtm. ¡Visítalos en Facebook!

Usar una CMM para mapear una superficie para compensar la irregularidad de la altura es muy similar a hacerlo en la propia máquina CNC; sin embargo, sin el lujo de tener el mapeo, el fresado y el NC integrados en uno, el proceso se vuelve mucho más laborioso.

Este proceso es lo suficientemente complicado como para escribir fácilmente un artículo completo solo para esto. En un esfuerzo por ser conciso, lo reduciré a un resumen paso a paso:

Para ser claro: este proceso tendría que repetirse al 100 % para todas y cada una de las piezas ejecutadas. Como probablemente se dará cuenta, tener que usar este método fácilmente podría tomar un trabajo que se haría de principio a fin en aproximadamente un día usando la sonda táctil en la máquina, y extenderlo para tomar varios días, simplemente debido a la naturaleza tediosa. de tener que usar una CMM para mapear la superficie.

Nada en este mundo es perfecto, pero la capacidad de manejar las imperfecciones para producir un buen resultado sin importar cuál es una de las cosas que separa a los buenos maquinistas de los grandes. Espero que los métodos descritos en esta publicación le den una ventaja la próxima vez que se enfrente a una pieza de trabajo que se parece más a una papa frita que a un panqueque.

Video cortesía de #rapiddtm. ¡Visítelos en Facebook!

En pocas palabras, el término "planitud" se usa para describir un área entre dos líneas paralelas dentro de la cual debe estar una superficie. Esta especificación a menudo funcionará junto con otras llamadas dimensionales en la impresión para describir el rango de posibles ubicaciones de una superficie dada:

Método 1 de profundidad de corte consistente:calificar la superficie

Método 2 de profundidad de corte consistente:uso de una herramienta de grabado con resorte

Método 3 de profundidad de corte consistente:Usar de un sistema de sondeo táctil para mapear una superficie irregular

Profundidad de corte consistente Método 4:Mapeo de superficie CMM y proyección de imagen en LEVA

máquina CNC

- Seis formas de reducir las emisiones en el almacenamiento y la distribución

- Tres formas en que los minoristas electrónicos pueden reducir los costos de envío para los compradores

- 8 maneras en que está matando su fresa de extremo

- Profundización de corte:enfoques periféricos, ranurados y HEM

- Cómo garantizar la exactitud y la precisión en el fresado CNC

- 5 formas de prolongar la vida útil de la herramienta y aumentar la productividad

- Poniendo la inspección de superficies en manos del operador de máquinas herramienta

- Waterjet:la herramienta más versátil del taller

- Formas de aumentar la vida útil del golpe

- 5 formas efectivas de prolongar la vida útil de la herramienta punzonadora

- Cómo controlar completamente el ciclo de roscado G76 Número de pasadas y profundidad de corte explicadas