Uso de la supervisión dinámica de motores eléctricos para identificar problemas mecánicos

Las pruebas dinámicas de motores eléctricos a menudo se denominan pruebas en línea porque requieren que el motor esté en funcionamiento y generalmente asume que el motor está en su entorno natural. Las pruebas dinámicas implican la conexión de sondas de tensión y transformadores de corriente. La conexión de equipos de prueba dinámica es segura, rápida y no intrusiva. Los datos se adquieren y los resultados se muestran en formato de resumen. Los datos recopilados se comparan con la información de la placa de identificación ingresada por el usuario y se presentan en un formato de aprobado / reprobado con los datos de prueba actuales y los registros de tendencias que se muestran después de cada prueba sucesiva.

La necesidad de realizar pruebas de motores

Todo técnico de confiabilidad sabe que los costos asociados con las fallas del motor pueden ser devastadores para cualquier operación comercial. Descubrir que un motor está operando en condiciones que crean calor o estrés excesivo es una guía para que el técnico realice cambios en el funcionamiento del motor y controle su aislamiento. Saber que un motor está en peligro inminente de fallar le brinda al técnico tiempo para programar las reparaciones a su conveniencia, en lugar de que el motor se lo dicte debido a una falla catastrófica. Reducir el tiempo de inactividad no programado mientras se aumenta la eficiencia y la rentabilidad son objetivos comunes de todos los técnicos de confiabilidad. La prueba y el monitoreo dinámico de motores es un concepto relativamente nuevo que ayuda y mejora las capacidades de los responsables de la operación segura y continua de motores eléctricos y equipos relacionados.

Qué le dicen las pruebas dinámicas

Un motor es una parte de un sistema completo que incluye la calidad de la energía entrante, el motor y la carga impulsada. Muchos problemas del motor son creados por la mala calidad de la energía entrante, y muchos más problemas pueden atribuirse a la carga y los problemas relacionados con la carga.

El equipo de prueba de motores dinámicos de última generación es capaz de separar los problemas eléctricos de los problemas mecánicos, así como de definir áreas problemáticas relacionadas con la energía. Un buen equipo de prueba proporcionará una enorme cantidad de información sobre la potencia entrante, incluidos los niveles de voltaje, los desequilibrios y el contenido de armónicos. Una pequeña cantidad de desequilibrio de voltaje resultará en una cantidad mucho mayor de desequilibrio de corriente y aumentará las pérdidas dentro del motor. La distorsión armónica también da como resultado un desperdicio de energía que causa un sobrecalentamiento debido principalmente a ondas sinusoidales no sinusoidales. Estos problemas afectan directamente el rendimiento de un motor y su capacidad para manejar su carga. En general, la mala calidad de la energía se manifiesta como un mayor calor dentro del estator y el rotor, lo que reduce la eficiencia y, finalmente, da como resultado fallas prematuras del motor. Monitorear la calidad de la energía y hacer los ajustes necesarios son esenciales para mantener la longevidad del motor.

Además de la condición de potencia, las pruebas dinámicas proporcionan información extensa sobre el comportamiento del motor y ofrecen evidencia de áreas con problemas mecánicos potenciales. El equipo de prueba rastrea los niveles y desequilibrios actuales, los niveles de carga y la información relacionada con el par. Combinando estos datos con la información sobre la calidad de la energía, el equipo puede predecir los factores de reducción de potencia que indican áreas de problemas potenciales.

El par y la ondulación del par agregan otra pieza del rompecabezas que se requiere para un diagnóstico consistente y preciso de la salud del motor. La ondulación del par se define como la división del par máximo dividido por el par promedio durante el período de adquisición. La ondulación del par en sí es una medida de cuán pequeña es la banda de par que rodea un par promedio en estado estable. La ondulación del par es independiente de la condición de potencia y el nivel de corriente. Proporciona una visión visual de cómo se está desempeñando la carga impulsada y es un indicador de la tensión del rotor.

Las pruebas dinámicas pueden identificar problemas de la barra del rotor con un alto grado de precisión, y los registros de tendencias hacen que rastrearlos a lo largo del tiempo sea fácil y predecible. Los defectos de la barra del rotor y la jaula dan como resultado una pérdida de eficiencia y un mayor calor que culmina en una falla prematura del motor.

Medir y rastrear la eficiencia es una tarea muy difícil. La eficiencia operativa de un motor no se puede medir fácilmente en una aplicación de campo. Muchas normas tienen una serie de requisitos que normalmente solo se pueden cumplir en un entorno de laboratorio. Estos estándares también suelen concentrarse en garantizar una descripción adecuada de las capacidades de un motor en buenas condiciones de voltaje de funcionamiento. En el campo, sin embargo, hay poco espacio para requisitos como desacoplar un motor o regular el nivel de voltaje para un funcionamiento de saturación. Las preguntas relacionadas con las capacidades de un motor en particular tienen una importancia secundaria en comparación con la eficiencia operativa en las condiciones dadas en el campo. El resultado de un entorno de este tipo es que no es realista obtener verdaderas eficiencias.

Sin embargo, las eficiencias operativas son de crucial importancia para una gestión consciente de la energía. Los requisitos para una verdadera medición de la eficiencia operativa en un entorno de campo son amplios y poco realistas (como instalar transductores de par en el eje del motor y medir la potencia de entrada al motor en los terminales del motor, frecuentemente a niveles de alto voltaje). En lugar de una verdadera medición de la eficiencia, la estimación de la eficiencia se convierte en el único enfoque compatible con el campo para la gestión de la energía. La diferencia entre la medición de la eficiencia operativa y la estimación de la eficiencia operativa es que la primera intenta encontrar la verdadera eficiencia operativa a través de la medición directa, mientras que la segunda acepta una pequeña medida de inexactitud para una mayor facilidad de uso.

Casos prácticos

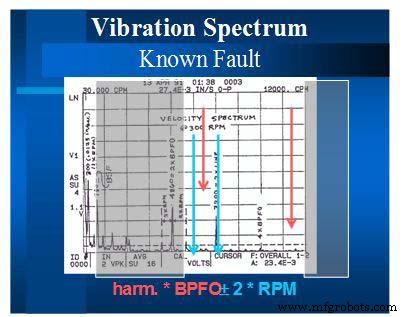

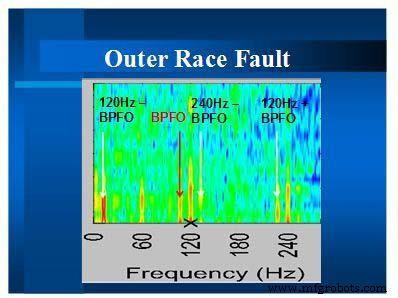

En un experimento de laboratorio controlado, se adquirieron análisis de vibraciones y datos dinámicos en un nuevo motor de 460 voltios y 5 caballos de fuerza. El motor se desmontó y la pista exterior del cojinete del extremo del impulsor se dañó intencionalmente (Figura 1).

Figura 1

Se volvió a montar el motor y se recopilaron nuevos datos. La fórmula común utilizada en el análisis de vibraciones se aplicó a los datos adquiridos y los resultados se publicaron tanto en los espectros de vibración como en los espectros de par.

Los cálculos resultantes concluyeron que el defecto de la pista exterior debería aparecer a 107 Hz con bandas laterales relacionadas con la velocidad del motor en los espectros de vibración y el doble de la frecuencia fundamental en los espectros de par (Figuras 2 y 3). El defecto de la pista exterior con sus bandas laterales fue mucho más fácil de determinar en los datos adquiridos dinámicamente que en los espectros de vibración.

Figura 2. Espectros de vibración

Figura 3. Espectros de torsión demodulados

Problemas con la barra del rotor

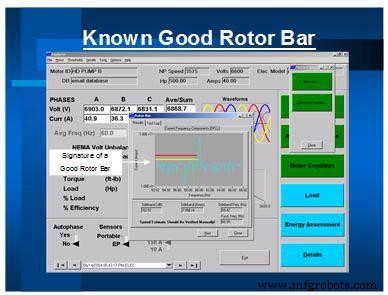

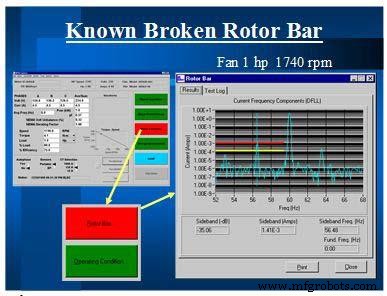

En otro estudio controlado en laboratorio, se probó minuciosamente con el probador dinámico un motor de 1 caballo de fuerza que funcionaba a plena carga en un pequeño dinamómetro. Luego, los resultados se guardaron y analizaron. Se quitó el rotor y se perforó un orificio de 5/8 de pulgada a través de una barra del rotor, cortándola por completo. El motor se montó y se volvió a probar en condiciones idénticas. Nuevamente, los resultados se guardaron y luego se compararon con los datos originales (Figuras 4 y 5).

Figura 4

Figura 5

La barra del rotor rota se definió claramente en el análisis de firmas actual sin ninguna dificultad ni diagnóstico intensivo.

Cavitación

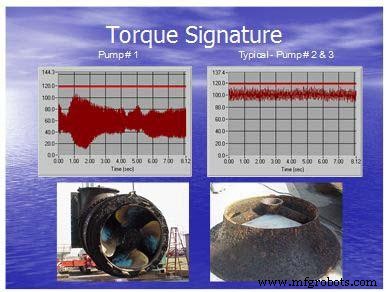

En una gran planta de energía eléctrica en Carolina del Norte, los mecánicos notaron que una de las tres bombas de 15,000 caballos de fuerza desarrolló un nivel de flujo más bajo que las otras dos. Los mecánicos culparon al motor, mientras que los electricistas sostuvieron que la bomba estaba averiada. Se adquirieron y analizaron datos eléctricos dinámicos. La Figura 6 muestra las ondulaciones de torsión resultantes.

Figura 6

Una bomba mostró las grandes variaciones en la ondulación del par, mientras que las dos bombas que estaban funcionando normalmente tenían la firma de par más pequeña. Como resultado de esta prueba, se envió a un buzo al pozo y se encontró que los pernos de una campana de extremo se habían oxidado, lo que permitió que se cayera la flauta que dirigía el agua hacia la bomba. Esta situación hizo que la bomba hiciera circular agua fuera de la bomba y creó cavitación. Los pernos de las otras bombas también necesitaban ser reemplazados y habrían fallado en un futuro cercano. El tiempo de inactividad requerido para realizar las reparaciones le costó a la instalación varios millones de dólares, pero el aumento de la productividad después de las reparaciones compensó fácilmente esos costos.

En conclusión, las pruebas dinámicas de motores y los equipos de última generación disponibles en la actualidad se están convirtiendo rápidamente en las herramientas elegidas por los técnicos de confiabilidad en todo el mundo. La tecnología es bastante joven y las nuevas innovaciones están expandiendo continuamente sus capacidades y horizontes.

Mantenimiento y reparación de equipos

- Uso de etiquetas RFID para supervisar la seguridad del hogar

- Monitoreo remoto del clima usando Raspberry Pi

- Cómo establecer un programa de prueba de motores eléctricos

- Estudio de caso de monitoreo de condición para un motor eléctrico grande

- Supervisión del estado de la maquinaria de la planta

- Fallas comunes de rebobinado de motores y cómo identificarlas

- Importancia de usar el monitoreo de activos habilitado por IoT en la industria de petróleo y gas

- 7 beneficios de usar la solución de monitoreo de nivel inteligente de Biz4Intellia

- Aplicaciones y beneficios de usar una solución de monitoreo de gas

- El monitoreo de la condición de la máquina mantiene una fábrica en funcionamiento

- Uso de la supervisión remota del transportador para eliminar el tiempo de inactividad no planificado