La empresa de energía eólica llega a la raíz del problema del hielo

Con una brisa constante, una turbina eólica, que se extiende a 262 pies de altura, hace girar majestuosamente sus tres poderosas palas, generando suficiente electricidad limpia y renovable para abastecer a 750 hogares durante un período de 24 horas. Cuando la brisa se convierte en un viento fuerte combinado con hielo, lluvia helada, nieve e incluso niebla helada, el anemómetro de la turbina, que mide la velocidad y la fuerza del viento, puede congelarse y resultar en un costoso tiempo de inactividad para las empresas de energía eólica como Clipper Windpower.

Acerca de Clipper Windpower

Con sede en Carpinteria, California, Clipper Windpower es una empresa de rápido crecimiento dedicada a la tecnología de energía eólica, la fabricación de turbinas eólicas y el desarrollo de proyectos eólicos. Clipper emplea a más de 850 personas en los Estados Unidos, Dinamarca y el Reino Unido. En el corazón de sus operaciones de fabricación se encuentra una instalación de fabricación y ensamblaje con certificación ISO 9001 que comenzó a operar en Cedar Rapids, Iowa, en marzo de 2006.

Recurrir a la calidad para mejorar la disponibilidad de las turbinas

Cuando las primeras turbinas eólicas de Clipper se pusieron en funcionamiento en el noroeste de Iowa, el oeste de Illinois y el oeste de Nueva York cerca de Buffalo, el invierno de 2007-2008 golpeó fuerte y rápido, con lluvia helada y niebla que hicieron fallar las unidades de anemómetro. Si bien las torres continuaron funcionando, sin los anemómetros, no hubo guía sobre en qué dirección mover las palas de 153 pies para aprovechar el viento de manera más efectiva. Clipper inicialmente trató de abordar el problema mediante actualizaciones de software, pero pronto otros anemómetros comenzaron a congelarse, agravando el problema e impactando la disponibilidad de la turbina.

Sin una solución rápida disponible y con un número creciente de anemómetros impactados cada día, Clipper inició un análisis de causa raíz (RCA), una parte integral del proceso de resolución de problemas Six Sigma definir, medir, analizar, mejorar y controlar (DMAIC). El enfoque riguroso de DMAIC define los pasos que sigue un equipo, comenzando con la identificación del problema y terminando con la implementación de una solución duradera. Para evaluar los posibles proyectos de RCA, Mike Trueg, gerente de aseguramiento de la calidad de campo / mejora continua en la planta de Clipper en Cedar Rapids, utiliza una matriz que mide el impacto de la seguridad, la calidad y la disponibilidad de la turbina.

"Para este proyecto, la puntuación cumplió con los criterios debido al gran impacto en la disponibilidad de la turbina", dijo Trueg, un miembro senior de ASQ.

Se firmó un proyecto de RCA para abordar los problemas relacionados con el anemómetro relacionados con el clima. El objetivo del proyecto era identificar la causa raíz de las fallas del anemómetro que provocaban tiempos de inactividad y una disminución de la disponibilidad de las turbinas. Se encomendó a un equipo de proyecto la tarea de crear un plan de acción e implementar acciones correctivas para el inicio de la próxima temporada de invierno.

Siguiendo el enfoque DMAIC

La selección de los miembros del equipo para este proyecto de RCA fue algo desafiante, recuerda Ellen Sennett, quien se desempeñó como co-líder del proyecto.

"Comenzamos con personas que tenían experiencia con problemas eléctricos, ya que ese parecía ser el problema", dijo Sennett, un empleado de Clipper durante dos años.

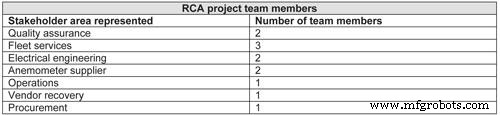

En total, siete áreas de partes interesadas estuvieron representadas en el equipo de mejora, como se muestra en la tabla de la Figura 1.

Figura 1

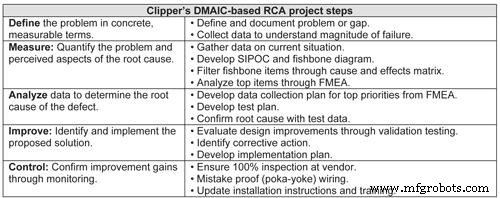

No todos los miembros del equipo participaron durante todas las etapas del proyecto; por ejemplo, los representantes de los proveedores se incorporaron una vez que se identificó la causa raíz. El equipo siguió los pasos que se describen en la Figura 2.

Figura 2

Definición del problema

Poco después de las fallas iniciales relacionadas con el clima, la compañía comenzó a recopilar datos cada vez que las inclemencias del tiempo apagaban una turbina. Esta temprana recopilación de datos condujo a la creación del proyecto RCA.

Medición para cuantificar el problema

Los datos recopilados indicaron que, aunque las condiciones climáticas invernales fueron severas, tanto la precipitación como las temperaturas cayeron dentro de las especificaciones del proveedor para el anemómetro. El equipo de RCA desarrolló una matriz proveedor-insumos-proceso-productos-cliente (SIPOC) para cuantificar el problema y cualquier aspecto percibido de la causa raíz. Para identificar las posibles causas fundamentales de las fallas de los equipos, también completaron un diagrama de espina de pescado, que generó 45 elementos para su estudio adicional. A continuación, los miembros del equipo de RCA ingresaron las causas potenciales en una matriz de causas y efectos para enfocarse en los culpables más probables. La herramienta matricial permitió al equipo reducir las causas potenciales a nueve elementos para un análisis de modos y efectos de falla (FMEA).

Análisis de datos para determinar la causa raíz

El siguiente paso para Sennett y su equipo fue desarrollar un plan de recopilación de datos que cubriera las causas potenciales con los números de prioridad de riesgo más altos del FMEA. En total, se recopilaron datos de las pruebas realizadas sobre 13 causas potenciales de FMEA, que van desde una capacitación inadecuada sobre las instrucciones de trabajo para el cableado de los circuitos de calefacción hasta problemas con el calentamiento de la tapa del transductor en el anemómetro.

Después de la recopilación de datos y la prueba del anemómetro, el equipo de RCA concluyó que el diseño del circuito de calefacción del proveedor no cumplía con las especificaciones anunciadas. Esta falla provocó un circuito de calefacción insuficiente para la aplicación de Clipper y, por lo tanto, causó fallas relacionadas con el clima en las turbinas eólicas de la empresa.

Sennett recuerda que lograr que el proveedor de los anemómetros reconociera que su producto no funcionó en el campo como prometió fue un verdadero desafío. Finalmente, los datos del campo y el proyecto RCA convencieron al proveedor. En retrospectiva, Sennett siente que quizás su equipo podría haber involucrado al proveedor en el proyecto un poco antes.

“Habría sido beneficioso que el proveedor siguiera los pasos de DMAIC con nosotros y descubriera la causa raíz, en lugar de que nosotros la encontráramos y les dijéramos que tenían un problema”, dijo.

Identificación e implementación de una solución

Con la causa raíz en la mano, el equipo comenzó a evaluar las mejoras en los circuitos de calefacción del anemómetro a través de una serie de pruebas de validación simuladas por el clima invernal.

Trueg informa que, teniendo 405 unidades para reemplazar, el análisis de datos era vital:“Por eso creamos nuestro propio entorno de clima invernal con una máquina de viento y un dispositivo de nebulización para verificar nuestra solución. No queríamos remediar todos estos sitios y luego tener que hacerlo de nuevo ".

Siguiendo el estándar militar 810F sección 521.2 para hielo / lluvia helada, el equipo de Clipper dirigió tres rondas de pruebas de laboratorio para analizar el rendimiento de tres prototipos para un anemómetro mejorado. El primer prototipo nuevo fue rechazado de inmediato porque las condiciones invernales simuladas crearon una acumulación de hielo, lo que rápidamente provocó que el anemómetro fallara. Un segundo prototipo también falló antes de que una tercera versión finalmente resistiera las condiciones climáticas extremas del laboratorio.

Una vez que se completaron las pruebas, el equipo creó un plan de acción. El objetivo del plan era reemplazar todos los anemómetros de cada una de las 405 turbinas en todo el país con la versión de nuevo diseño antes del 30 de marzo de 2010.

Control para confirmar la mejora

Además de las mejoras del circuito de calefacción basadas en las pruebas de laboratorio, se introdujeron varios otros controles:

- El proveedor realiza una inspección del 100 por ciento del producto a través de una prueba de quemado de tres días del sistema de calefacción de la unidad. Esto elimina el envío de cualquier producto defectuoso.

- Todos los anemómetros se prueban con una unidad de control de turbina en la planta de fabricación para validar la funcionalidad.

- El nuevo diseño del anemómetro también incorpora un conector que solo se puede conectar de una manera a la caja de conexiones, eliminando así el cableado inadecuado en el campo.

- El cableado está codificado por colores para los operadores que instalan los conectores.

El nuevo diseño resiste a la madre naturaleza

Si bien las pruebas de campo comenzaron a fines del invierno de 2008-2009, Clipper se dio cuenta de la importancia de trasladar las pruebas al invierno de 2009-2010 para confirmar la eficacia de su plan de mejora. Una vez más, la madre naturaleza cooperó lanzando su bolsa llena de trucos de invierno, ya que se informaron vientos de 40 a 50 mph, media pulgada de hielo, 4 a 8 pulgadas de nieve y temperaturas de menos-15 grados o menos en varios parques eólicos.

A pesar de estas condiciones, Clipper registró solo dos problemas de anemómetro relacionados con el clima, con una tasa de falla del 1.6 por ciento. Clipper pronto descubrió que las dos fallas fueron causadas por un problema del equipo de ensamblaje del proveedor y no estaban directamente relacionadas con las mejoras generadas por el proyecto RCA. Con las mejoras y el control verificado, el proyecto RCA se cerró oficialmente.

El equipo de RCA mantuvo informados a los clientes de turbinas durante todo el proceso DMAIC con presentaciones sobre los pasos de remediación para reducir las fallas relacionadas con el clima. Los miembros del equipo recorrieron todo el proceso DMAIC con clientes clave y explicaron cómo se determinó la causa raíz, así como los planes para implementar acciones correctivas. Sennett agregó que muchos de los clientes de Clipper están familiarizados con las herramientas Six Sigma, por lo que el proceso de RCA es el tipo de resolución de problemas que les gusta ver.

“Este proceso ayuda con la satisfacción del cliente, ya que (los clientes) saben que nos estamos tomando el tiempo para encontrar la causa raíz y que estamos usando personas capacitadas para realizar [las acciones correctivas] de la manera correcta la primera vez”, dijo Sennett.

Los clientes externos no fueron los únicos que se beneficiaron de este proyecto de RCA. Los empleados del centro de despacho de monitoreo remoto de Clipper, que controla las turbinas de las instalaciones de Cedar Rapids, Iowa, vieron una menor carga de trabajo ya que menos turbinas requirieron atención durante las inclemencias del tiempo.

Sennett cree que este proyecto de RCA y otros que le siguieron ayudan a los empleados de Clipper a pensar de manera más proactiva y a abordar los problemas antes de que se conviertan en problemas en toda la flota.

“Nuestro objetivo es ser más preventivos y analizar las cosas antes de que empiecen a fallar, y con los procesos Six Sigma puede hacer un mejor trabajo en el diseño de los defectos desde el principio antes de la implementación”, señaló Sennett.

Construyendo una cultura de calidad

Tanto Trueg como Sennett dan crédito a este proyecto de RCA por haberles abierto los ojos a cuestiones clave como las pruebas internas y la expansión de la base de proveedores de la empresa. Como resultado de este proyecto de mejora, Clipper creó un plan para presentar nuevos proveedores a fin de evitar problemas potenciales causados por el abastecimiento único.

"También hemos desarrollado pruebas aquí en el sitio de fabricación, por lo que si tenemos problemas de calidad, podemos probar antes de enviar algo al campo que potencialmente cause fallas o crea la necesidad de una pieza de reemplazo", dijo Trueg.

Sennett dijo que si bien algunos miembros del equipo inicialmente se mostraron escépticos sobre el proceso DMAIC, rápidamente aprendieron la importancia de tomarse el tiempo para cada paso, reconociendo que sin el proceso estructurado, las personas tienden a recopilar datos innecesarios no relacionados con el problema. Para varios miembros del equipo, trabajar en este proyecto despertó el interés en aprender más sobre la mejora de procesos y los llevó a solicitar más capacitación y la oportunidad de obtener la certificación Six Sigma green belt.

Trueg está asombrado por el cambio en el personal de Clipper una vez que forman parte de un equipo de RCA:"Las actitudes y el enfoque en la resolución de problemas con datos son una parte importante de la cultura Clipper".

Para obtener más información:

- Sennett y Trueg recomiendan los siguientes libros para guiar sus actividades de mejora de procesos:The Lean Six Sigma Pocket Toolbook de Michael L. George, David Rowlands, Mark Price y John Maxey, y Statistics for the Utterly Confused de Lloyd Jaisingh.

- Visite el Centro de conocimientos en www.asq.org/knowledgecenter para encontrar recursos adicionales sobre el análisis de la causa raíz y Six Sigma.

Acerca del autor

Janet Jacobsen es una escritora independiente especializada en temas de calidad y cumplimiento. Graduada de la Universidad Drake, reside en Cedar Rapids, Iowa. El artículo fue puesto a disposición por la Sociedad Estadounidense para la Calidad (ASQ, www.asq.org).

Mantenimiento y reparación de equipos

- El poder de una visión clara y concisa

- Los peligros y las trampas del análisis de la causa raíz

- Worthington Industries:la búsqueda y el poder de cero

- Compañía de electricidad saudita para mejorar la confiabilidad de la planta de energía

- Timken adquirirá los rodamientos QM y la transmisión de potencia

- El poder de una visión clara y concisa para mejorar los resultados de M&R

- Toyota nombrada Compañía del año por la Cámara de Comercio de Columbus

- 6 consejos principales para prolongar la vida útil de su fuente de alimentación

- Energía eólica

- La importancia del análisis de causa raíz

- El intercambio de conocimientos en la empresa, en la industria