Baldosas de cerámica

Antecedentes

Las baldosas para paredes y pisos que se utilizan para la decoración de interiores y exteriores pertenecen a una clase de cerámica conocida como cerámica blanca. La producción de azulejos se remonta a tiempos y pueblos antiguos, incluidos los egipcios, los babilonios y los asirios. Por ejemplo, la pirámide escalonada del faraón Djoser, construida en el antiguo Egipto alrededor del 2600

El American National Standards Institute separa los mosaicos en varias clasificaciones. Los mosaicos de cerámica pueden ser de porcelana o de una composición de arcilla natural de tamaño inferior a 39 cm2 (6 pulg.2). El azulejo decorativo para pared es un azulejo esmaltado con un cuerpo delgado que se utiliza para la decoración interior de paredes residenciales. Los adoquines son de porcelana vidriada o no vidriada o loseta de arcilla natural de tamaño 39 cm2 (6 pulg.2) o más. Las baldosas de porcelana son baldosas de mosaico de cerámica o baldosas de adoquín que se fabrican mediante un método determinado llamado prensado en seco. Las baldosas de cantera son baldosas vidriadas o no vidriadas del mismo tamaño que las baldosas de adoquín, pero hechas con un método de formación diferente.

Europa, América Latina y el Lejano Oriente son los mayores productores de baldosas, con Italia a la cabeza con 16.6 millones de pies cuadrados / día en 1989. Después de Italia (con el 24.6 por ciento del mercado mundial) están España (12.6 por ciento), Brasil y Alemania (ambos con 11,2 por ciento) y Estados Unidos (4,5 por ciento). El mercado total de baldosas para pisos y paredes en 1990, según una estimación, fue de 2.400 millones de dólares.

Estados Unidos tiene aproximadamente 100 plantas que fabrican baldosas de cerámica, que enviaron alrededor de 507 millones de pies cuadrados en 1990 según el Departamento de Comercio de los Estados Unidos. Las importaciones estadounidenses, en volumen, representaron aproximadamente el 60 por ciento del consumo en 1990, valorado en alrededor de $ 500 millones. Italia representa casi la mitad de todas las importaciones, seguida de México y España. Las exportaciones estadounidenses han experimentado cierto crecimiento, de $ 12 millones en 1988 a alrededor de $ 20 millones en 1990.

Debido a que la industria de las baldosas es un mercado relativamente maduro y depende de la industria de la construcción, el crecimiento será lento. El Departamento de Comercio de los Estados Unidos estima un aumento del tres al cuatro por ciento en el consumo de baldosas durante los próximos cinco años. Otro análisis económico predice que se enviarán 494 millones de pies cuadrados en 1992, un crecimiento de alrededor del 4 por ciento con respecto al año anterior. Algunos fabricantes de azulejos son un poco más optimistas; una encuesta de la American Ceramic Society mostró un crecimiento promedio de alrededor del 36 por ciento por fabricante durante los próximos cinco años.

Materias primas

Las materias primas utilizadas para formar las baldosas consisten en minerales arcillosos extraídos de la corteza terrestre, minerales naturales como el feldespato que se utilizan para reducir la temperatura de cocción y los aditivos químicos necesarios para el proceso de formación. Los minerales a menudo se refinan o se benefician cerca de la mina antes de enviarlos a la planta de cerámica.

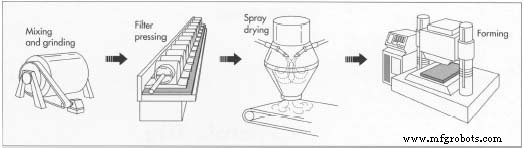

Las materias primas deben pulverizarse y clasificarse según el tamaño de partícula. Las trituradoras primarias se utilizan para reducir grandes trozos de material. Se utiliza una trituradora de mandíbulas o una trituradora giratoria, que funcionan con un  La inicial El paso en la fabricación de baldosas de cerámica consiste en mezclar los ingredientes. A veces, luego se agrega agua y los ingredientes se muelen en húmedo o se muelen en un molino de bolas. Si se usa molienda húmeda, el exceso de agua se elimina usando un filtro prensado seguido de un secado por aspersión. A continuación, el polvo resultante se presiona para darle la forma deseada del cuerpo de la baldosa. movimiento de compresión entre placas de acero o movimiento de rotación entre conos de acero, respectivamente.

La inicial El paso en la fabricación de baldosas de cerámica consiste en mezclar los ingredientes. A veces, luego se agrega agua y los ingredientes se muelen en húmedo o se muelen en un molino de bolas. Si se usa molienda húmeda, el exceso de agua se elimina usando un filtro prensado seguido de un secado por aspersión. A continuación, el polvo resultante se presiona para darle la forma deseada del cuerpo de la baldosa. movimiento de compresión entre placas de acero o movimiento de rotación entre conos de acero, respectivamente.

La trituración secundaria reduce los grumos más pequeños a partículas. A menudo se utilizan molinos de martillos o molinos. Un molino de molienda utiliza ruedas de acero en una bandeja giratoria poco profunda, mientras que un molino de martillos utiliza martillos de acero que se mueven rápidamente para triturar el material. También se pueden utilizar trituradoras de rodillos o de cono.

Puede ser necesario un tercer paso de reducción del tamaño de partículas. Los tipos de molinos giratorios se utilizan en combinación con medios de molienda. Uno de los tipos más comunes de tales molinos es el molino de bolas, que consta de grandes cilindros rotativos parcialmente llenos de medios de molienda esféricos.

Las pantallas se utilizan para separar partículas en un rango de tamaño específico. Operan en una posición inclinada y se vibran mecánica o electromecánicamente para mejorar el flujo de material. Las pantallas se clasifican según el número de malla, que es el número de aberturas por pulgada lineal de superficie de la pantalla. Cuanto mayor sea el número de malla, menor será el tamaño de la abertura.

Un esmalte es un material de vidrio diseñado para fundirse sobre la superficie de la baldosa durante la cocción y que luego se adhiere a la superficie de la baldosa durante el enfriamiento. Los esmaltes se utilizan para proporcionar resistencia a la humedad y decoración, ya que pueden colorearse o producir texturas especiales.

El

proceso de fabricación

Una vez que se procesan las materias primas, se llevan a cabo una serie de pasos para obtener el producto terminado. Estos pasos incluyen procesamiento por lotes, mezclado y triturado, secado por aspersión, conformado, secado, glaseado y cocción. Muchos de estos pasos ahora se logran utilizando equipos automatizados.

Procesamiento por lotes

- 1 Para muchos productos cerámicos, incluido el azulejo, la composición corporal está determinada por la cantidad y el tipo de materias primas. Las materias primas también determinan el color del cuerpo de la baldosa, que puede ser de color rojo o blanco, dependiendo de la cantidad de materias primas que contengan hierro utilizadas. Por lo tanto, es importante mezclar las cantidades adecuadas para lograr las propiedades deseadas. Por tanto, se requieren cálculos por lotes, que deben tener en cuenta tanto las propiedades físicas como la composición química de las materias primas. Una vez que se determina el peso apropiado de cada materia prima, las materias primas deben mezclarse.

Mezclar y moler

- 2 Una vez que se pesan los ingredientes, se agregan en una mezcladora de caparazón, una mezcladora de cinta o una mezcladora intensiva. Un mezclador de carcasa consta de dos cilindros unidos en una V, que gira para dar vueltas y mezclar el material. Un mezclador de cinta usa paletas helicoidales y un mezclador intensivo usa arados que giran rápidamente. Este paso muele aún más los ingredientes, lo que da como resultado un tamaño de partícula más fino que mejora el proceso de formación posterior (consulte el paso 4 a continuación).

A veces es necesario agregar agua para mejorar la mezcla de un lote de múltiples ingredientes, así como para lograr una molienda fina. Este proceso se llama molienda en húmedo y a menudo se realiza con un molino de bolas. La mezcla resultante llena de agua se llama suspensión o barbotina. Luego, el agua se elimina de la lechada presionando el filtro (que elimina el 40-50 por ciento de la humedad), seguido de molienda en seco.

Secado por pulverización

- 3 Si se utiliza por primera vez la molienda en húmedo, el exceso de agua generalmente se elimina mediante secado por aspersión. Esto implica bombear la lechada a un atomizador que consiste en un disco o boquilla que gira rápidamente. Las gotas de barbotina se secan mientras se calientan mediante una columna de aire caliente ascendente, formando pequeños gránulos de flujo libre que dan como resultado un polvo adecuado para la formación.

Los cuerpos de baldosas también se pueden preparar mediante molienda en seco seguida de granulación. La granulación utiliza una máquina en la que la mezcla de material previamente molido en seco se mezcla con agua para formar las partículas en gránulos, que nuevamente forman un polvo listo para formar.

Formando

- 4 La mayoría de las baldosas se forman presionando en seco. En este método, el polvo que fluye libremente, que contiene aglutinante orgánico o un bajo porcentaje de humedad, fluye desde una tolva hacia el molde de formación. El material se comprime en una cavidad de acero mediante pistones de acero y luego es expulsado por el pistón inferior. Las prensas automatizadas se utilizan con presiones operativas de hasta 2500 toneladas.

También se utilizan varios otros métodos cuando el cuerpo de la loseta está en una forma más húmeda y moldeable. La extrusión más punzonado se utiliza para producir baldosas de forma irregular y baldosas más delgadas de forma más rápida y económica. Esto implica compactar una masa plástica en un cilindro de alta presión y forzar al material a fluir fuera del cilindro en trozos cortos. Luego, estos tacos se perforan en una o más baldosas utilizando prensas de perforación hidráulicas o neumáticas.

El prensado de ariete se utiliza a menudo para baldosas con perfiles muy pesados. Con este método, los trozos extruidos del cuerpo de la baldosa se presionan entre dos mitades de un molde duro o poroso montado en una prensa hidráulica. La parte formada se quita aplicando primero vacío a la mitad superior del molde para liberar la parte de la mitad inferior, seguido de forzar aire a través de la mitad superior para liberar la parte superior. El material sobrante debe eliminarse de la pieza y puede ser necesario un acabado adicional.

Recientemente se ha desarrollado otro proceso, llamado acristalamiento a presión. Este proceso combina el glaseado y el modelado simultáneamente presionando el glaseado (en forma de polvo secado por aspersión) directamente en la matriz rellena con el polvo para pasta de azulejos. Las ventajas incluyen la eliminación de las líneas de acristalamiento, así como el material de desecho del acristalamiento (llamado lodo) que se produce con el método convencional.

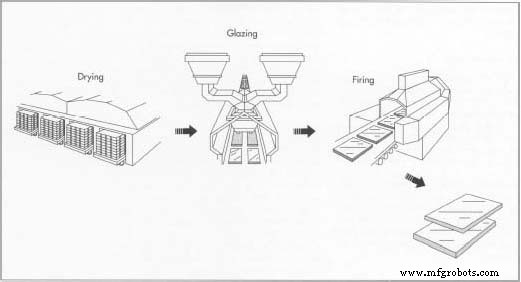

Secado

- 5 Las baldosas de cerámica generalmente deben secarse (a alta humedad relativa) después de su formación, especialmente si se usa un método húmedo. El secado, que puede tardar varios días, elimina el agua a un ritmo lo suficientemente lento como para evitar grietas por contracción. Se utilizan secadores continuos o de túnel que se calientan con gas o aceite, lámparas de infrarrojos o energía de microondas. El secado por infrarrojos es más adecuado para baldosas delgadas, mientras que el secado por microondas funciona mejor para baldosas más gruesas. Otro método, el secado por impulsos, utiliza pulsos de aire caliente que fluyen en la dirección transversal en lugar de continuamente en la dirección del flujo del material.

Acristalamiento

- 6 Para la preparación del esmalte se utilizan métodos similares a los del cuerpo de la baldosa. Una vez calculada la formulación de un lote, las materias primas se pesan, se mezclan y se muelen en seco o en húmedo. Los esmaltes molidos se aplican luego utilizando uno de los muchos métodos disponibles. En el vidriado centrífugo o disuelto, el vidriado se alimenta a través de un disco giratorio que arroja o arroja el vidriado sobre la baldosa. En el método de campana / cascada, una corriente de esmalte cae sobre la loseta al pasar por un transportador debajo. A veces, el esmalte simplemente se rocía. Para múltiples aplicaciones de esmalte, se utiliza la serigrafía sobre, debajo o entre los azulejos que han sido esmaltados en húmedo. En este proceso, el esmalte se fuerza a través de una pantalla mediante una escobilla de goma u otro dispositivo.

También se está utilizando acristalamiento seco. Esto implica la aplicación de polvos, triturados fritas (materiales de vidrio) y esmaltes granulados sobre una superficie de baldosas esmaltadas en húmedo. Después de la cocción, las partículas de esmalte se funden entre sí para producir una superficie como el granito.

Disparo

- 7 Después del vidriado, la baldosa debe calentarse intensamente para fortalecerla y darle la porosidad deseada. Dos tipos de hornos, o

Después de formar, la lima se seca lentamente (durante varios días) y con mucha humedad, para evitar que se agriete y encoja. . A continuación, se aplica el esmalte y luego se cuece la loseta en un horno u horno. Aunque algunos tipos de baldosas requieren un proceso de cocción de dos pasos, las baldosas fresadas en húmedo se hornean solo una vez, a temperaturas de 2,000 grados Fahrenheit o más. Después de la cocción, la loseta se empaqueta y envía. hornos, se utilizan para la cocción de tejas. Los azulejos de pared, o losas que se preparan mediante esmerilado en seco en lugar de fresado en húmedo (consulte los números 2 y 3 anteriores), generalmente requieren un proceso de dos pasos. En este proceso, la baldosa pasa por una cocción a baja temperatura llamada cocción bisque antes del glaseado. Este paso elimina los volátiles del material y la mayor parte o la totalidad de la contracción. Luego, el cuerpo y el esmalte se cuecen juntos en un proceso llamado cocción glost. Ambos procesos de cocción se llevan a cabo en un túnel o horno continuo, que consiste en una cámara a través de la cual la loza se mueve lentamente sobre un transportador sobre bloques refractarios —estantes construidos con materiales resistentes a altas temperaturas— o en contenedores denominados combaduras. La cocción en un horno de túnel puede llevar de dos a tres días, con temperaturas de cocción de alrededor de 2.372 grados Fahrenheit (1.300 grados Celsius).

Después de formar, la lima se seca lentamente (durante varios días) y con mucha humedad, para evitar que se agriete y encoja. . A continuación, se aplica el esmalte y luego se cuece la loseta en un horno u horno. Aunque algunos tipos de baldosas requieren un proceso de cocción de dos pasos, las baldosas fresadas en húmedo se hornean solo una vez, a temperaturas de 2,000 grados Fahrenheit o más. Después de la cocción, la loseta se empaqueta y envía. hornos, se utilizan para la cocción de tejas. Los azulejos de pared, o losas que se preparan mediante esmerilado en seco en lugar de fresado en húmedo (consulte los números 2 y 3 anteriores), generalmente requieren un proceso de dos pasos. En este proceso, la baldosa pasa por una cocción a baja temperatura llamada cocción bisque antes del glaseado. Este paso elimina los volátiles del material y la mayor parte o la totalidad de la contracción. Luego, el cuerpo y el esmalte se cuecen juntos en un proceso llamado cocción glost. Ambos procesos de cocción se llevan a cabo en un túnel o horno continuo, que consiste en una cámara a través de la cual la loza se mueve lentamente sobre un transportador sobre bloques refractarios —estantes construidos con materiales resistentes a altas temperaturas— o en contenedores denominados combaduras. La cocción en un horno de túnel puede llevar de dos a tres días, con temperaturas de cocción de alrededor de 2.372 grados Fahrenheit (1.300 grados Celsius). Para las baldosas que solo requieren una sola cocción, generalmente las baldosas que se preparan mediante fresado en húmedo, generalmente se utilizan hornos de rodillos. Estos hornos mueven la mercancía sobre un transportador de rodillos y no requieren muebles de horno como bloques o saggers. Los tiempos de cocción en hornos de rodillos pueden ser tan bajos como 60 minutos, con temperaturas de cocción de alrededor de 2.102 grados Fahrenheit (1.150 grados Celsius) o más.

- 8 Después de la cocción y la prueba, la loseta está lista para ser empaquetada y enviada.

Subproductos

Se genera una variedad de contaminantes durante los distintos pasos de fabricación; estas emisiones deben controlarse para cumplir con los estándares de control del aire. Entre los contaminantes producidos en la fabricación de baldosas se encuentran los compuestos de flúor y plomo, que se producen durante la cocción y el glaseado. Los compuestos de plomo se han reducido significativamente con el desarrollo reciente de esmaltes sin plomo o con bajo contenido de plomo. Las emisiones de flúor se pueden controlar con depuradores, dispositivos que básicamente rocían los gases con agua para eliminar los contaminantes nocivos. También se pueden controlar con procesos secos, como filtros de tela recubiertos de cal. Esta cal se puede reciclar como materia prima para futuras baldosas.

La industria de las baldosas también está desarrollando procesos para reciclar las aguas residuales y los lodos producidos durante la molienda, el vidriado y el secado por aspersión. Algunas plantas ya reciclan el exceso de polvo generado durante el prensado en seco, así como el exceso de pulverización producido durante el glaseado. El esmalte residual y las baldosas desechadas también se devuelven al proceso de preparación de la carrocería para su reutilización.

Control de calidad

La mayoría de los fabricantes de baldosas utilizan ahora el control de proceso estadístico (SPC) para cada paso del proceso de fabricación. Muchos también trabajan en estrecha colaboración con sus proveedores de materias primas para garantizar que se cumplan las especificaciones antes de utilizar el material. El control estadístico del proceso consiste en gráficos que se utilizan para monitorear varios parámetros de procesamiento, tales como tamaño de partícula, tiempo de molienda, temperatura y tiempo de secado, presión de compactación, dimensiones después del prensado, densidad, temperatura y tiempo de cocción, y similares. Estos cuadros identifican problemas con el equipo, condiciones fuera de las especificaciones y ayudan a mejorar los rendimientos antes de que se termine el producto final.

El producto final debe cumplir con ciertas especificaciones en cuanto a propiedades físicas y químicas. Estas propiedades están determinadas por pruebas estándar establecidas por la Sociedad Estadounidense de Pruebas y Materiales (ASTM). Las propiedades medidas incluyen resistencia mecánica, resistencia a la abrasión, resistencia química, absorción de agua, estabilidad dimensional, resistencia a las heladas y coeficiente lineal de expansión térmica. Más recientemente, la resistencia al deslizamiento, que se puede determinar midiendo el coeficiente de fricción, se ha convertido en una preocupación. Sin embargo, aún no se ha establecido un estándar porque otros factores (como el diseño y el cuidado adecuados del piso) pueden hacer que los resultados no tengan sentido.

El futuro

Para mantener el crecimiento del mercado, los fabricantes de baldosas se concentrarán en desarrollar y promover nuevos productos de baldosas, incluidas baldosas modulares o de revestimiento, baldosas de mayor tamaño, baldosas antideslizantes y resistentes a la abrasión y baldosas con acabado pulido, de granito o mármol. Esto se está logrando mediante el desarrollo de diferentes formulaciones corporales, nuevos esmaltes y aplicaciones de esmalte, y mediante equipos y técnicas de procesamiento nuevos y mejorados. La automatización seguirá desempeñando un papel importante en un esfuerzo por aumentar la producción, reducir los costos y mejorar la calidad. Además, continuarán los cambios en la tecnología de producción debido a problemas ambientales y de recursos energéticos.

Proceso de manufactura