Telescopio

Antecedentes

Un telescopio es un dispositivo que se utiliza para formar imágenes de objetos distantes. El tipo de telescopio más familiar es un telescopio óptico, que utiliza una serie de lentes o un espejo curvo para enfocar la luz visible. Un telescopio óptico que usa lentes se conoce como telescopio refractor o refractor; uno que usa un espejo se conoce como telescopio reflector o reflector. Además de los telescopios ópticos, los astrónomos también usan telescopios que enfocan ondas de radio, rayos X y otras formas de radiación electromagnética. Los telescopios varían en tamaño y sofisticación, desde catalejos caseros construidos con tubos de cartón hasta conjuntos de radiotelescopios del tamaño de una casa que se extienden a lo largo de muchas millas.

El primer telescopio conocido fue un refractor construido por el fabricante de anteojos holandés Hans Lippershey en 1608 después de que accidentalmente viera objetos a través de dos lentes de anteojos diferentes mantenidos a cierta distancia. Llamó a su invento kijker "looker" en holandés y destinado a uso militar. En 1609, el científico italiano Galileo Galilei construyó sus propios telescopios y fue la primera persona en realizar observaciones astronómicas con ellos. Estos primeros telescopios consistían en dos lentes de vidrio colocados dentro de una mina hueca. tubo y eran bastante pequeños; El instrumento más grande de Galileo tenía unas 47 pulgadas (120 cm) de largo y 2 pulgadas (5 cm) de diámetro. Astrónomos como Johannes Kepler en Alemania y Christian Huygens en Holanda construyeron telescopios más grandes y poderosos a lo largo del siglo XVII. Pronto estos telescopios se volvieron demasiado grandes para poder controlarlos fácilmente a mano y requirieron montajes permanentes. Algunos medían más de 197 pies (60 m) de largo.

La capacidad de construir enormes telescopios superó la capacidad de los vidrieros de fabricar lentes apropiados para ellos. En particular, los problemas causados por la aberración cromática (la tendencia de una lente a enfocar cada color de luz en un punto diferente, dando lugar a una imagen borrosa) se volvieron agudos para los telescopios muy grandes. Los científicos de la época no sabían cómo evitar este problema con las lentes, por lo que diseñaron telescopios utilizando espejos curvos.

En 1663, el matemático escocés James Gregory diseñó el primer telescopio reflector. Los diseños alternativos para reflectores fueron inventados por el científico inglés Isaac Newton en 1668 y el científico francés N. Cassegrain en 1672. Los tres diseños todavía están en uso hoy. En el siglo XVII, no existía una buena manera de recubrir el vidrio con una fina película reflectante, como se hace hoy en día para hacer espejos, por lo que estos primeros reflectores usaban espejos hechos de metal pulido. Newton usó una mezcla de cobre, estaño y arsénico para producir un espejo que solo podía reflejar el 16% de la luz que recibía; Los espejos de hoy reflejan casi el 100% de la luz que les llega.

Ya en 1730 se sabía que la aberración cromática se podía minimizar reemplazando la lente principal del telescopio con dos lentes con la forma adecuada hechas de dos tipos diferentes de vidrio, pero no fue hasta principios del siglo XIX que la ciencia de la fabricación de vidrio avanzó. lo suficiente para que esta técnica sea práctica. A fines del siglo XIX, se construyeron telescopios refractores con lentes de hasta un metro de diámetro, y estos siguen siendo los telescopios refractores más grandes en funcionamiento.

Los reflectores dominaron una vez más los refractores en el siglo XX, cuando se desarrollaron técnicas para construir espejos muy grandes y muy precisos. Los telescopios ópticos más grandes del mundo son todos reflectores, con espejos de hasta 19 pies (6 m) de diámetro.

Materias primas

Un telescopio consta de un sistema óptico (las lentes y / o espejos) y componentes de hardware para mantener el sistema óptico en su lugar y permitir que se maniobre y enfoque. Las lentes deben estar hechas de vidrio óptico, un tipo especial de vidrio que es mucho más puro y uniforme que el vidrio ordinario. La materia prima más importante que se utiliza para fabricar vidrio óptico es el dióxido de silicio, que no debe contener más de una décima parte del uno por ciento (0,1%) de impurezas.

Las gafas ópticas se dividen generalmente en gafas de corona y gafas de pedernal. Los vasos de corona contienen cantidades variables de óxido de boro, óxido de sodio, óxido de potasio, óxido de bario y óxido de zinc. Los vasos de pedernal contienen óxido de plomo. El revestimiento antirreflectante de las lentes de los telescopios suele estar compuesto de fluoruro de magnesio.

Un espejo telescópico puede estar hecho de vidrio algo menos puro que el que se usa para hacer una lente, ya que la luz no pasa a través de él. A menudo se usa un vidrio fuerte y resistente a la temperatura, como Pyrex. Pyrex es una marca de vidrio compuesto de dióxido de silicio, óxido de boro y óxido de aluminio. El revestimiento reflectante de los espejos telescópicos suele estar hecho de aluminio, y el revestimiento protector en la parte superior del revestimiento reflectante suele estar compuesto de dióxido de silicio.

Los componentes de hardware que están directamente relacionados con el sistema óptico se fabrican normalmente de acero o acero y zinc . aleaciones. Las piezas menos críticas se pueden fabricar con materiales ligeros y económicos como el aluminio o el plástico de acrilonitrilo-butadieno-estireno, comúnmente llamado ABS.

El

proceso de fabricación

Fabricación de componentes de hardware

- 1 Los componentes de hardware de metal se fabrican con máquinas estándar para trabajar metales, como tornos y taladros.

- 2 Los componentes hechos de plástico ABS (generalmente el cuerpo externo del telescopio) se producen mediante una técnica conocida como moldeo por inyección. En este proceso, el plástico se funde y se fuerza a presión en un molde con la forma del producto final. Se deja que el plástico se enfríe de nuevo hasta convertirse en un sólido y se abre el molde para permitir que se retire el componente.

Fabricación de vidrio óptico

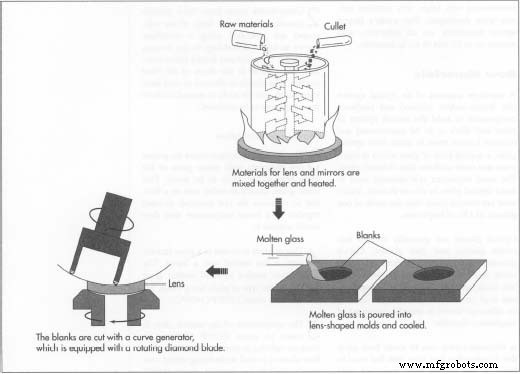

- 3 El fabricante de vidrio mezcla las materias primas adecuadas con vidrio de desecho del mismo tipo que el vidrio que se va a fabricar. Este vidrio de desecho, conocido como vidrio de desecho, actúa como fundente; es decir, hace que las materias primas reaccionen juntas a una temperatura más baja de la que lo harían sin ella.

- 4 Esta mezcla se calienta en un horno de vidrio hasta que se derrita en un líquido. La temperatura necesaria para formar el vidrio fundido varía según el tipo de vidrio que se está fabricando, pero normalmente es de unos 2550 ° F (1400 ° C).

- 5 La temperatura del vidrio fundido se eleva a aproximadamente 2820 ° F (1550 ° C) para forzar la aparición de burbujas de aire en la superficie. Luego se deja enfriar mientras se agita constantemente hasta que haya alcanzado aproximadamente 1830 ° F (1000 ° C), momento en el cual es un fluido extremadamente espeso. Este vidrio fundido viscoso se vierte en moldes con aproximadamente la misma forma que las lentes requeridas.

- 6 Después de que el vidrio se haya enfriado a aproximadamente 570 ° F (300 ° C), debe recalentarse a aproximadamente 1020 ° F (550 ° C) para eliminar las tensiones internas que se forman durante el período de enfriamiento inicial y que debilitan el vidrio. . Luego se deja enfriar lentamente a temperatura ambiente. Este proceso se conoce como recocido. Los últimos trozos de vidrio en forma de lente se conocen como espacios en blanco.

Fabricación de lentes

Los espacios en blanco son procesados por el fabricante del telescopio en tres pasos:corte, esmerilado y pulido. Un espejo se forma exactamente de la misma manera que una lente hasta que se aplica el revestimiento reflectante.

- 7 Primero, un cortador cilíndrico giratorio de alta velocidad con un disco de diamante redondo,

conocido como generador de curvas, afeita la superficie de la lente hasta lograr una aproximación cercana de la curva deseada. La lente cortada se inspecciona con un esferómetro para comprobar la curvatura y se vuelve a cortar si es necesario. El tiempo requerido para el corte varía mucho según el tipo de vidrio que se corte y el tipo de lente que se está formando. Una lente puede requerir varios cortes, cada uno de los cuales puede tomar desde unos minutos hasta más de media hora.

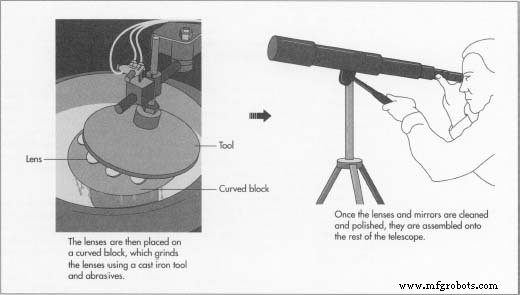

conocido como generador de curvas, afeita la superficie de la lente hasta lograr una aproximación cercana de la curva deseada. La lente cortada se inspecciona con un esferómetro para comprobar la curvatura y se vuelve a cortar si es necesario. El tiempo requerido para el corte varía mucho según el tipo de vidrio que se corte y el tipo de lente que se está formando. Una lente puede requerir varios cortes, cada uno de los cuales puede tomar desde unos minutos hasta más de media hora. - 8 Se colocan varios espacios en blanco cortados en un bloque curvo de tal manera que sus superficies se alineen como si todas fueran parte de una gran curva esférica. Esto es necesario para que la rectificadora pueda triturarlos todos de la misma manera. Se presiona sobre ellos una superficie de molienda de hierro fundido conocida como herramienta. Durante el pulido, el bloque de lentes gira mientras la herramienta puede moverse libremente sobre él. Entre la herramienta y el bloque fluye una lechada que contiene agua, un abrasivo para moler (generalmente carburo de silicio), un refrigerante para evitar que las lentes se dañen por sobrecalentamiento y un surfactante para evitar que el abrasivo se asiente. La velocidad a la que gira el bloque, la fuerza aplicada a las lentes, el contenido exacto de la suspensión y otras variables son controladas por ópticos experimentados para producir el tipo exacto de lente deseada. Cada lente se vuelve a inspeccionar con un esferómetro y se vuelve a pulir si es necesario. El proceso de trituración total puede tardar entre una y ocho horas. Las lentes esmeriladas se limpian y se trasladan a la sala de pulido.

- 9 La máquina pulidora es similar a la máquina pulidora, pero la herramienta está hecha de brea, una sustancia espesa, blanda y resinosa derivada de alquitrán de hulla o alquitrán de madera. Una herramienta de tono se hace colocando cinta alrededor de la circunferencia de un plato curvo, vertiendo brea líquida caliente con otros ingredientes como cera de abejas y colorete de joyero, y dejándolo

enfríe hasta convertirse en sólido. Una herramienta de tono puede pulir alrededor de 50 lentes antes de que deba remodelarla. El pulido se realiza de la misma manera que el pulido, pero en lugar de un abrasivo, la lechada contiene una sustancia pulidora, generalmente dióxido de cerio, en forma de un polvo rosa muy fino. Las lentes pulidas se inspeccionan ópticamente y se vuelven a pulir si es necesario. El procedimiento de pulido puede durar entre media hora y cuatro o cinco horas. Las lentes están limpias y listas para recubrir.

enfríe hasta convertirse en sólido. Una herramienta de tono puede pulir alrededor de 50 lentes antes de que deba remodelarla. El pulido se realiza de la misma manera que el pulido, pero en lugar de un abrasivo, la lechada contiene una sustancia pulidora, generalmente dióxido de cerio, en forma de un polvo rosa muy fino. Las lentes pulidas se inspeccionan ópticamente y se vuelven a pulir si es necesario. El procedimiento de pulido puede durar entre media hora y cuatro o cinco horas. Las lentes están limpias y listas para recubrir.

Aplicación de revestimientos

- 10 Para convertir una lente en un espejo, se aplica una capa muy fina y muy suave de aluminio. El aluminio se calienta al vacío para formar vapor. Se aplica una carga electrostática negativa a la superficie de la lente para que los iones de aluminio cargados positivamente sean atraídos hacia ella. Se siguen procedimientos similares para aplicar una capa de dióxido de silicio para proteger la frágil superficie de un espejo o para aplicar una capa antirreflectante de fluoruro de magnesio a la superficie de una lente. La lente o el espejo terminados se inspeccionan, se etiquetan con una fecha de fabricación y un número de serie, y se almacenan hasta que se necesiten.

Montaje y envío del telescopio

- 11 Los componentes de hardware, lentes y espejos necesarios para fabricar un modelo particular de telescopio se ensamblan a mano en un proceso de línea de ensamblaje. El telescopio completo está empaquetado con espuma de poliestireno expandido ajustada para protegerlo de daños durante el envío. El telescopio se empaqueta en una caja de cartón y se envía al minorista o consumidor.

Control de calidad

El aspecto más crítico del control de calidad de un telescopio óptico es la precisión de las lentes y los espejos. Durante las etapas de corte y pulido, las dimensiones físicas de la lente se miden con mucho cuidado. El grosor y el diámetro de la lente se miden con un pie de rey, un instrumento que se parece a una llave inglesa. La mordaza fija externa del calibrador se coloca contra un lado de la lente y la mordaza deslizante interna se mueve suavemente hasta que se encuentra con el otro lado de la lente. En un pie de rey clásico, las dimensiones de la lente se leen con mucha precisión utilizando una escala que se mueve junto con la mandíbula interior y que se compara con una escala fija unida a la mandíbula exterior. Este tipo de calibre funciona de manera muy similar a una regla de cálculo. También existen versiones electrónicas de este instrumento, en las que la dimensión medida aparece automáticamente en una pantalla digital.

La curvatura de una lente se mide con un esferómetro, un dispositivo que se asemeja a un reloj de bolsillo con tres pequeños alfileres que sobresalen de su base. Los dos pasadores exteriores se fijan en su lugar, mientras que el pasador interior puede moverse hacia adentro y hacia afuera. El esferómetro se coloca suavemente sobre la superficie de la lente. Dependiendo del tipo de curva, el pin del medio será más alto que los otros dos pines o más bajo que los otros dos pines. El movimiento del pasador interior mueve una aguja en un dial calibrado en la cara del esferómetro. Este valor se compara con el valor estándar que debe obtenerse para la curvatura deseada.

Las tolerancias varían según el tipo de lente que se fabrica, pero una variación típica aceptable podría ser más o menos 0,0008 pulgadas (20 micrómetros). Para una lente plana, generalmente una destinada a convertirse en un espejo plano, la tolerancia es mucho menor, generalmente alrededor de más o menos 0.00004 pulgadas (1.0 micrómetro).

Durante la etapa de pulido, estos instrumentos no son lo suficientemente precisos para garantizar que la lente funcione correctamente. Deben usarse pruebas ópticas, que miden la forma en que la lente se ve afectada por la luz. Una prueba común se conoce como prueba de autocolimación. La lente se coloca en una habitación oscura y se ilumina con una fuente de luz puntual de baja intensidad. Se coloca una rejilla de difracción (una superficie que contiene miles de ranuras microscópicas paralelas por pulgada) en el punto donde la lente debe enfocar la luz. La rejilla hace que se forme un patrón de interferencia de líneas claras y oscuras delante y detrás del punto focal. Por tanto, el verdadero punto focal se puede encontrar con precisión y comparar con el punto focal teórico para el tipo de lente deseada.

Para probar una lente plana, se coloca una lente que se sabe que es plana boca abajo sobre la lente que se va a probar, que descansa sobre un trozo de fieltro negro. Los espacios microscópicos entre las dos lentes hacen que aparezca un patrón de interferencia cuando se aplica una presión suave. Las líneas claras y oscuras se conocen como anillos de Newton. Si la lente que se está probando es plana, las líneas deben ser rectas y regulares. Si la lente no es plana, las líneas serán curvas.

El futuro

Las técnicas utilizadas para producir lentes y espejos excelentes se conocen bien desde hace muchos años y es poco probable que se produzcan innovaciones importantes en esta área. Un área de investigación activa es la tecnología de recubrimiento. Se pueden desarrollar nuevas sustancias de recubrimiento para brindar una mejor protección a los espejos y una mejor prevención de la pérdida de luz por reflexión para las lentes.

Un área de progreso más dramática es la de los accesorios electrónicos que acompañan a los telescopios. Los astrónomos aficionados pronto podrán obtener telescopios con sistemas de guía por computadora integrados que les permitirán apuntar automáticamente con el telescopio a un objeto celeste seleccionado y seguirlo noche a noche. También podrán conectar cámaras de video a sus telescopios y filmar fenómenos astronómicos como los eclipses lunares y los movimientos de planetas y lunas.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es la pasivación de acero inoxidable?

- La IA mejora los telescopios de alcance láser para detectar con precisión los desechos espaciales

- El telescopio espacial James Webb se lanza con éxito

- Sistema de gestión de observación automática, nueva herramienta para coordinar la red de telescopios

- La necesidad de un telescopio espacial más grande inspira una lente holográfica flexible y liviana

- Webb de la NASA unirá fuerzas con Event Horizon Telescope para revelar el agujero negro supermasivo de la Vía Láctea

- Construcción de telescopio gigante vista a través de una lente industrial