Cómo diseñar bisagras vivas impresas en 3D

¿Sabías que las bisagras vivas son posibles con la impresión 3D? Aquí hay algunas áreas de cosas a tener en cuenta al diseñar funciones de bisagra para que la funcionalidad y la integridad de su pieza permanezcan intactas.

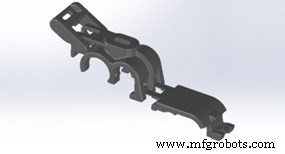

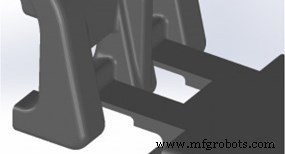

Una pieza SLS con funcionalidad de bisagra viva.

Una pieza SLS con funcionalidad de bisagra viva.

Proceso

Ofrecemos dos procesos para la impresión 3D de materiales termoplásticos o similares:sinterización selectiva por láser (SLS) y estereolitografía (SL). Pero solo SLS producirá piezas con la funcionalidad requerida para una bisagra viva.

Materiales

Cada vez que veamos el potencial de una bisagra viva en una pieza impresa en 3D, lo guiaremos firmemente hacia SLS. SLS utiliza nailon termoplástico, principalmente PA11 Black, que es un material de nailon 11. PA11 Black tiene una EB aumentada del 14-51 % seguida por PA12 White con una EB del 24 %.

Sin embargo, no puede tomar una pieza que se produjo en PA11 Black o PA12 White y esperar que funcione como una bisagra viva sin un proceso secundario primero. Cuando tiene una bisagra viva, necesitamos saber en qué dirección o rango de movimiento puede funcionar la bisagra. Esto es fundamental ya que recocemos la pieza calentándola a 250-275 °F y flexionamos la bisagra en el rango de movimiento previsto. Esto prolonga la vida útil de la bisagra viva al estirar el material en lugar de fracturar los enlaces de resina.

SL ofrece materiales similares a los termoplásticos, pero no se recomiendan para aplicaciones de bisagras vivas. Somos 9120 es nuestro material más flexible de todas las resinas SL con una elongación a la rotura (EB) del 15-25 %.

Diseño

Ningún diseño de bisagra viviente funcionará, especialmente si está acostumbrado a diseñar, por ejemplo, tapas de polipropileno moldeado por inyección en esos contenedores de toallitas húmedas.

En primer lugar, olvídese de lo que ha aprendido sobre el diseño tradicional de bisagras vivas, ya que una bisagra en SLS no puede tener un grosor de 0,013 pulgadas, lo que puede provocar la rotura de una pieza. Idealmente, recomendamos un rango de espesor de 0,020 a 0,040 pulgadas de espesor en la dirección de construcción horizontal para que la pieza se estire y se pliegue sobre sí misma.

En segundo lugar, requerimos que la longitud de la bisagra sea mucho más larga que un diseño moldeado por inyección. Para un doblez de 90 grados, normalmente nos gusta ver una longitud mínima de 0,050 pulgadas, y para un doblez de 180 grados, se recomienda una longitud mínima de 0,150 pulgadas.

No hay una cantidad garantizada de ciclos de flexión que su bisagra pueda soportar, pero hemos visto piezas capaces de soportar cientos. Para asegurarse de que sus piezas funcionen según sea necesario, comuníquese con nuestros ingenieros de servicio al cliente llamando al 877.479.3680 o enviándoles un correo electrónico a ADMIN@MFGROBOTS.COM.

Tecnología Industrial

- Cómo funcionan las bisagras de mortaja completa

- Los beneficios de las bisagras vivas

- 6 hechos sobre las bisagras

- Cómo elegir las bisagras de correa

- ¿Qué es una bisagra viva?

- ¿Qué es una bisagra para puerta y cómo funciona?

- Diseño para la fabricación:una guía práctica

- Cómo diseñar un controlador de lógica difusa

- Cómo documentar cables y arneses

- Cómo vencer las interferencias en el diseño de PCB

- Cómo optimizar el diseño HDI en electrónica