¿Cómo funciona el mecanizado ultrasónico? Principio de funcionamiento y ventajas

En este artículo, aprenderá qué es el mecanizado ultrasónico ? ¿como funciona? partes, aplicaciones , ventajas, y desventajas de mecanizado ultrasónico. Descargar el PDF gratuito archivo de este artículo al final del mismo.

Proceso de mecanizado ultrasónico

¿Qué es ultrasónico?

El término ultrasonidos se utiliza para describir una onda vibratoria de la frecuencia, está por encima del límite de frecuencia superior del oído humano, es decir, por encima de 16 kHz.

El dispositivo para convertir cualquier tipo de energía en ondas ultrasónicas es el transductor ultrasónico.

Esta energía eléctrica se convierte en vibraciones mecánicas. Y para ello se utiliza el efecto piezoeléctrico en el despliegue de magnetoestricción que presentan los cristales naturales o sintéticos o algunos metales.

Magne-trostricción significa que el cambio de amplitud que se produce en los materiales ferromagnéticos está sujeto a un campo magnético alterno.

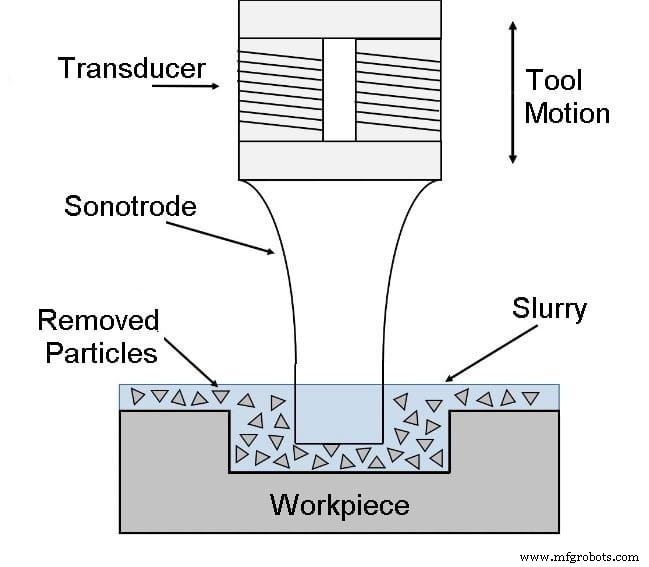

En mecanizado ultrasónico , una herramienta que vibra longitudinalmente de 20 kHz a 30 kHz con una amplitud entre 0,01 mm y 0,06 mm se presiona sobre la superficie de trabajo con una fuerza ligera.

A medida que la herramienta vibra con una frecuencia específica, una suspensión abrasiva, generalmente una mezcla de granos abrasivos y agua en una proporción fija (20 % - 30 %), fluye bajo presión a través de la interfaz herramienta-pieza de trabajo.

La fuerza de impacto que surge de la vibración del extremo de la herramienta y el flujo de lodo a través de la interfaz entre la herramienta y la herramienta en realidad provoca que miles de granos microscópicos eliminen el material de trabajo por abrasión. La herramienta tiene la misma forma que la cavidad a mecanizar.

El método se emplea para mecanizar materiales duros y quebradizos que son eléctricamente conductores o no conductores. El análisis del mecanismo de eliminación de material por el proceso USM indica que a veces puede denominarse pulido ultrasónico (USG)

Principio de funcionamiento del mecanizado ultrasónico

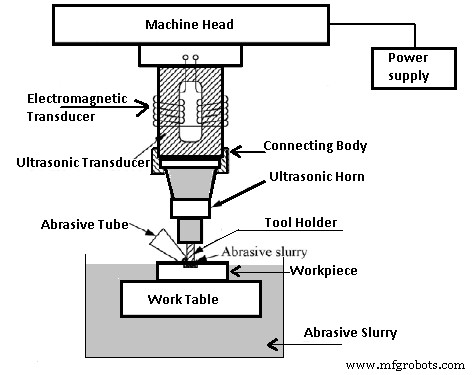

La figura muestra la operación de mecanizado ultrasónico. El oscilador y amplificador electrónico, también conocido como generador, convierte la energía eléctrica disponible de baja frecuencia en potencia de alta frecuencia del orden de 20 kHz que se suministra al transductor.

El transductor opera por estricción de magnetrón. La fuente de alimentación de alta frecuencia activa la pila del material magnetoestrictivo que produce el movimiento vibratorio longitudinal de la herramienta. La amplitud de esta vibración es inadecuada para fines de corte. Esto, por lo tanto, se transmite a la herramienta de penetración a través de un dispositivo de enfoque mecánico que proporciona una vibración intensa de la amplitud deseada en el extremo de la herramienta.

El dispositivo de enfoque mecánico a veces se denomina transformador de velocidad. Este es un vástago cónico o llamado 'cuerno'. Su extremo superior está sujeto o soldado a la cara inferior del material magnetoestrictivo. Su extremo inferior está provisto de medios para asegurar la herramienta.

Todas estas piezas, incluida la herramienta fabricada en acero de bajo carbono o acero inoxidable con la forma de la cavidad deseada, actúan como un cuerpo elástico que transmite las vibraciones a la punta de la herramienta.

Leer:Tipos de procesos de mecanizado no convencionales

Los abrasivos comúnmente utilizados son

óxido de aluminio (alúmina), carburo de boro, carburo de silicio y polvo de diamante. El boro es el material abrasivo más caro y se adapta mejor al corte de carburo de tungsteno, acero para herramientas y gemas. El silicio encuentra la mayor aplicación. Para cortar vidrio y cerámica, la alúmina se encuentra como la mejor.

La suspensión abrasiva se extiende a la interfaz de la herramienta de trabajo mediante el bombeo. Se utiliza un sistema de enfriamiento refrigerado para enfriar la suspensión abrasiva a una temperatura de 5 a 6 °C. Un buen método es mantener el purín en un baño en la zona de corte.

El tamaño del abrasivo varía entre grano 200 y grano 2000. Las calidades gruesas son buenas para el desbaste, mientras que las calidades más finas, digamos de grano 1000, se emplean para el acabado. Los abrasivos frescos cortan mejor y la suspensión, por lo tanto, debe reemplazarse periódicamente

Precisión de USM

La velocidad máxima de penetración en materiales blandos y quebradizos como la cerámica blanda es del orden de 20 mm min, pero para materiales duros y tenaces la velocidad de penetración es menor. Es posible una precisión dimensional de hasta t0,005 mm y se pueden obtener acabados superficiales de hasta un valor Ra de 0,1-0,125 micras.

Es posible un radio de esquina mínimo de 0,10 mm para terminar el mecanizado. La gama de tamaños de las máquinas USM varía desde un tipo portátil ligero con una entrada de unos 20 W hasta máquinas pesadas con una entrada de hasta 2 kW.

Limitaciones del Proceso

La principal limitación del proceso son sus tasas de corte de metal relativamente bajas. La tasa máxima de remoción de metal es de 3 mm®/s y el consumo de energía es alto. Actualmente, la profundidad de los agujeros cilíndricos está limitada a 2,5 veces el diámetro de la herramienta.

El desgaste de la herramienta aumenta el ángulo del agujero, mientras que las esquinas afiladas se redondean. Esto implica que el reemplazo de herramientas es esencial en la producción de agujeros ciegos precisos. Además, el proceso está limitado, en su forma actual, a la máquina en superficies de tamaño comparativamente pequeño.

Desarrollo reciente

Recientemente ha tenido lugar un nuevo desarrollo en el mecanizado ultrasónico en el que se utiliza una herramienta impregnada con polvo de diamante y no se utiliza suspensión. La herramienta ha oscilado a frecuencias ultrasónicas además de rotar. Si no es posible girar la herramienta, se puede girar la pieza de trabajo.

Esta innovación ha eliminado algunos de los inconvenientes del proceso convencional en la perforación de agujeros profundos. Por ejemplo, las dimensiones del agujero se pueden mantener dentro de +0,125 mm. Se han taladrado agujeros de hasta 75 mm de profundidad en cerámica sin ninguna caída en la velocidad de mecanizado como se experimenta en el proceso convencional.

Aplicación de mecanizado ultrasónico

La simplicidad del proceso lo hace económico para una amplia gama de aplicaciones, tales como:

- Creación de agujeros redondos y agujeros de cualquier forma para los que se puede hacer una herramienta. La gama de formas obtenibles se puede aumentar moviendo la pieza de trabajo durante el corte.

- Operaciones de mecanizado como operaciones de taladrado, esmerilado y fresado en todos los materiales conductores y no conductores.

- Mecanizado de vidrio, cerámica, tungsteno y otros carburos duros, piedras preciosas como el rubí sintético.

- En el corte de roscas en componentes hechos de metales duros y aleaciones girando y trasladando la pieza de trabajo o la herramienta.

- En la fabricación de troqueles de trefilado de carburo de tungsteno y diamante y troqueles para procesos de forja y extrusión.

- Permitir que un dentista taladre un agujero de cualquier forma en los dientes sin crear ningún dolor.

Ventajas y desventajas del mecanizado ultrasónico

Ventajas

- Los materiales extremadamente duros y quebradizos se pueden mecanizar fácilmente.

- Se pueden obtener fácilmente perfiles de alta precisión y buen acabado superficial.

- La pieza de trabajo mecanizada está libre de estrés.

- La tasa de remoción de metal es baja.

- Debido a que no se genera calor en el proceso, las propiedades físicas del material de trabajo permanecen sin cambios.

- La operación es silenciosa.

- El funcionamiento del equipo es bastante seguro.

Desventajas

- La tasa de remoción de metal es baja.

- El coste inicial del equipo es superior al de las máquinas-herramienta convencionales.

- Este proceso no es adecuado para la eliminación de metales pesados

- El costo de las herramientas también es alto.

- Se encuentran dificultades al mecanizar materiales más blandos

- El consumo de energía es bastante alto.

- El tamaño de la cavidad que se puede mecanizar es limitado.

Conclusión

El mecanizado ultrasónico tiene muchas ventajas en las industrias manufactureras. Espero haber cubierto todo sobre USM. Si tienes alguna duda sobre este tema puedes preguntar en los comentarios.

Si este artículo le resultó útil, compártalo con sus amigos.

Suscríbete a nuestro boletín [es GRATIS]

Tecnología Industrial

- ¿Qué es el mecanizado ultrasónico? - Trabajo y proceso

- ¿Cómo funciona la máquina moldeadora?

- Mecanizado por haz de electrones:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado ultrasónico:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Soldadura por ultrasonidos:principio, funcionamiento, equipos, aplicación, ventajas y desventajas

- Mecanizado por chorro abrasivo:piezas, principio de funcionamiento, aplicación

- Mecanizado por chorro de agua:principio de funcionamiento, aplicaciones, ventajas

- Proceso de mecanizado ultrasónico:principio de funcionamiento de las piezas, ventajas

- Proceso de mecanizado ultrasónico, principios de funcionamiento y ventajas

- Mecanizado por ultrasonidos:piezas, trabajo, usos, ventajas con PDF