Sistema de compuerta:definición, función, tipos, diagrama

¿Qué es el sistema de compuertas?

El término puerta se define como uno de los canales que en realidad conduce en la cavidad del molde , y el término gating o gating system se refiere a todo canal por medio del cual se entrega metal fundido a la cavidad del molde.

Funciones de un sistema de gating

Las funciones de un sistema de compuertas son :

- Para proporcionar alimentación continua y uniforme de metal fundido , con la menor turbulencia posible en la cavidad del molde. El exceso de turbulencia da como resultado la aspiración de aire y la formación de escoria.

- Para suministrar la fundición con metal líquido en la mejor ubicación, lograr la solidificación direccional adecuada y las cavidades de contracción de alimentación óptimas.

- Para llenar la cavidad del molde con metal fundido en el menor tiempo posible para evitar el gradiente de temperatura.

- Para proporcionar un mínimo de exceso de metal en las puertas y contrahuellas. Una tasa inadecuada de entrada de metal, por otro lado, resultará en muchos defectos en la fundición.

- Para prevenir la erosión de las paredes del molde.

- Para prevenir la escoria , arena y otras partículas extrañas de entrar en el molde.

Sistema de puertas

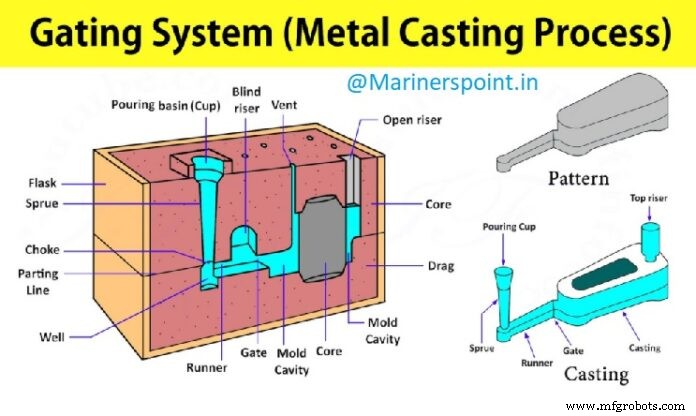

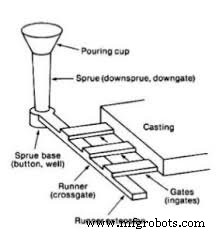

Un sistema de compuerta generalmente se compone de (1) cuenca de vertido , (2) bebedero , (3)corredor y (4) flujo –fuera de la puerta . Se muestran en la figura 11.85.

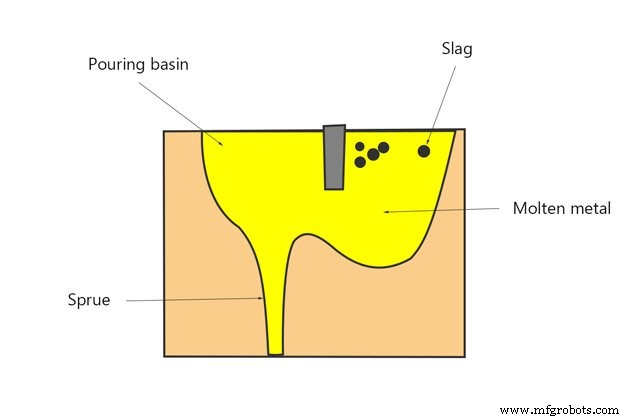

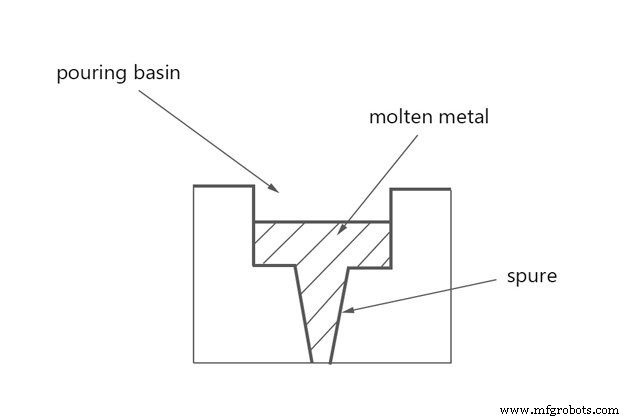

1. Vertedor

Cuenco de vertido: – Esta parte del sistema de inyección se realiza sobre o en la parte superior del molde. A veces, una forma de embudo la abertura que sirve como cubeta de vertido se hace en la parte superior del bebedero en la capa superior. El objetivo principal de la cubeta de vertido es dirigir el flujo de metal desde la cuchara hasta el bebedero, para ayudar a mantener la tasa requerida de flujo de metal líquido y para reducir la turbulencia y el vórtice en la entrada del bebedero.

El recipiente debe hacerse sustancialmente grande y debe colocarse cerca del borde de la caja de moldeo para llenar el molde rápidamente. Además, debe ser lo suficientemente profundo para reducir la formación de vórtices y mantenerse lleno durante toda la operación de vertido para compensar la contracción o contracción del metal.

2. Bebedero

Bebedero: El pasaje vertical que pasa a través de la capa superior y conecta la cubeta de vertido con el canal o compuerta se llama bebedero.

La sección transversal de un bebedero puede ser cuadrada, rectangular o circular. Los bebederos generalmente se estrechan hacia abajo para evitar la aspiración de aire y daños en el metal. Los bebederos de hasta 20 mm de diámetro tienen una sección redonda, mientras que los bebederos más grandes suelen ser rectangulares. Un bebedero redondo tiene una superficie mínima expuesta al enfriamiento y ofrece la menor resistencia al flujo de metal. En un bebedero rectangular, la aspiración y la turbulencia se minimizan.

3. Corredor

Corredor: En fundiciones grandes, el metal fundido generalmente se transporta desde la base del bebedero hasta varias compuertas alrededor de la cavidad a través de un pasaje llamado corredor. El corredor generalmente se prefiere en el arrastre, pero a veces puede ubicarse en la capa superior, según la forma de la pieza fundida. Debe ser aerodinámico para evitar la aspiración y la turbulencia.

4. Puerta

Puerta: Una puerta es un pasaje a través del cual el metal fundido fluye desde el corredor hasta la cavidad del molde. La ubicación y el tamaño de las compuertas están dispuestas de manera que puedan alimentar metal líquido a la pieza fundida a una velocidad consistente con la velocidad de solidificación. Una entrada no debe tener bordes afilados, ya que pueden romperse durante el paso del metal fundido y, en consecuencia, las partículas de arena pueden pasar con el metal líquido a la cavidad del molde. Sin embargo, las compuertas deben ubicarse donde puedan quitarse fácilmente sin dañar la fundición.

Tipos de sistema de gating

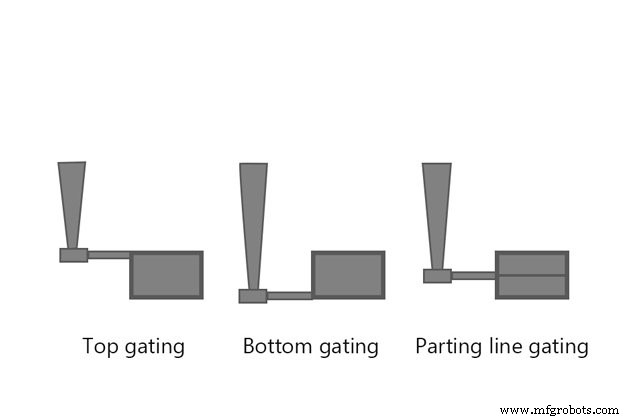

De acuerdo con su posición en la cavidad del molde, las entradas se pueden clasificar en términos generales como (1) ventanas superiores , (2) compuerta de línea de partición y (3) compuerta inferior . Los diferentes tipos de sistemas de inyección en el proceso de fundición son:

Puertas superiores

En sistema de compuerta superior , el metal fundido del recipiente de vertido fluye directamente hacia abajo en ello. Un colador, hecho de arena seca o material cerámico, se usa principalmente en el recipiente de vertido para controlar el flujo de metal y permitir que solo entre metal limpio.

En el caso de coladas ligeras, las compuertas en forma de cuña llamadas compuertas en cuña se puede proporcionar. Para fundiciones masivas de hierro, se utilizan compuertas tipo lápiz. En este tipo de compuerta, el bebedero se compone de una serie de ranuras alimentadas desde una copa vertedora. Controla la tasa de flujo de metal ya que el peso del metal fundido se divide por igual en sus diversas rendijas o ramas, lo que reduce en gran medida el peso efectivo de la cabeza. Además, la escoria (o escoria) se elimina del metal líquido en la copa vertedora sobre la compuerta.

En la puerta de los dedos , una modificación de la compuerta de cuña, se permite nuevamente que el metal llegue en varias corrientes. La compuerta circular utiliza un núcleo para amortiguar la caída del metal fundido y envía el metal fundido en el molde en la posición adecuada, y al mismo tiempo retiene la escoria.

La ventaja de la compuerta superior es que todo el metal entra en la fundición por la parte superior y, por lo tanto, el metal más caliente se queda en la parte superior de la fundición. Como resultado, se logran gradientes de temperatura adecuados favorables para la solidificación direccional hacia las mazarotas ubicadas en la parte superior de la fundición. Las propias puertas se pueden hacer para que sirvan como contrahuellas. La desventaja de la compuerta superior sistema es la erosión del molde por la caída del metal. Por lo tanto, la cavidad del molde debe ser lo suficientemente dura y fuerte para resistir el impacto.

Puertas de separación

En puertas de línea divisoria , el metal líquido ingresa a la cavidad del molde desde el costado del molde al mismo nivel que la junta del molde o la línea de partición. La disposición de proporcionar una compuerta en la línea de división en una dirección horizontal a la fundición permite el uso de dispositivos que pueden atrapar de manera efectiva cualquier escoria, suciedad o arena que pase con el metal por el bebedero.

Puerta de desnatado

En una puerta de desnatado , cualquier materia extraña que sea más ligera que el metal base sube a través del paso vertical de la compuerta de desnatado y queda así atrapada. La compuerta de la línea de partición con descremada y estrangulador se usa para atrapar la escoria y las materias extrañas en el molde y servir como restricción para controlar la tasa de flujo del metal.

Otro método efectivo para atrapar la escoria es usar una compuerta desnatadora con un corredor de remolino, generalmente llamada compuerta de remolino. . La escoria, por acción del remolino, llega al centro desde donde asciende en la compuerta del remolino. La compuerta con bobina retráctil cumple la doble función de colector de escoria o escoria y de depósito de metal para alimentar la fundición a medida que se contrae.

Las puertas de línea divisoria son muy sencillas de construir , y muy rápido de hacer . Producen un resultado muy satisfactorio cuando el arrastre no es muy profundo, y resultan muy ventajosos cuando se pueden alimentar directamente a la mazarota. En este sistema, el metal más caliente llega al tubo ascendente, promoviendo así la solidificación direccional. Además, los costos de limpieza de las piezas fundidas se reducen al ingresar a las mazarotas, ya que no se requiere una compuerta adicional para conectar la cavidad del molde con la mazarota. La desventaja radica en el hecho de que pueden producirse algunas turbulencias cuando el metal líquido cae en la cavidad del molde.

Puertas inferiores

En puertas inferiores , el metal del recipiente de vertido fluye hacia el fondo de la cavidad del molde en el arrastre.

Puerta de cuerno

La puerta de cuerno se asemeja al cuerno de una vaca. Permite realizar el molde en cope y drag solamente; no hay necesidad de una "verificación ”. La puerta de cuerno tiende a producir un efecto de fuente en la cavidad del molde. En otro tipo, núcleo de arena seca forma la puerta inferior. El bebedero está curvado en el extremo inferior para formar una trampa de suciedad para escoria, suciedad, etc. Este tipo de compuerta permite hacer el molde en dos cajas.

La principal ventaja de las compuertas inferiores es que la turbulencia del metal se mantiene al mínimo mientras se evita el vertido y la erosión del molde. Se permite que el metal suba suavemente en el molde y alrededor de los núcleos. Las puertas inferiores, sin embargo, tienen ciertas desventajas :el metal continúa perdiendo su calor a medida que sube en la cavidad del molde. Por lo tanto, la solidificación direccional es difícil de lograr. Además, el elevador no se puede colocar cerca de la entrada de la puerta donde el metal está más caliente.

Proporción de activación

La velocidad de flujo del metal a través de la cavidad del molde es una función del área de la sección transversal del bebedero, los canales y las compuertas. Las características dimensionales de un sistema de activación pueden expresarse en términos de relación de activación. El término “proporción de activación ” se utiliza para describir las áreas transversales relativas de los componentes de un sistema de inyección tomando como unidad el área de la base del bebedero, seguido del área total de la colada y finalmente el área total de la entrada.

Un sistema de inyección con un bebedero de 1 cm², un corredor de 3 cm² y tres compuertas, cada una con un área de sección transversal de 1 cm2, tendrá una relación de compuerta de 1:3:3. La relación de entrada revela si la sección transversal total disminuye o aumenta hacia la cavidad del molde. En consecuencia, existen dos tipos de sistemas de inyección en el proceso de fundición :presurizado y sin presión o de flujo libre como un sistema de alcantarillado.

Sistema de apertura presurizada

El sistema de cierre presurizado tiene menos sección transversal total en las entradas a la cavidad del molde que en la base del bebedero. Así, un sistema presurizado tendría una relación de 1:0,75:0,5, 1:2:1 y 2:1:1. Esto proporciona un efecto de estrangulamiento que presuriza el metal líquido en el sistema. Como este sistema tiene un volumen pequeño para un caudal de metal dado, da como resultado una menor pérdida de metal y un mayor rendimiento.

Por otro lado, como este sistema se mantiene lleno de metal y proporciona un efecto de estrangulamiento, las altas velocidades del metal pueden causar turbulencias severas en las uniones y esquinas y en la cavidad del molde. Sin embargo, esto es generalmente adecuado para metales ferrosos y latón.

Sistema de apertura sin presión

En el sistema de compuertas sin presión , el área de la sección transversal del bebedero es menor que el área total del corredor y que la de las entradas. Las relaciones utilizadas son 1 :2 :2, 1 :3 :3, etc. Este sistema de compuerta produce por lo tanto menores velocidades del metal y permite mayores caudales. Como resultado, reduce la turbulencia en el sistema de entrada y los chorros en la cavidad del molde. Este sistema generalmente está adaptado para metales como el aluminio y el magnesio.

Hemos tratado de cubrir todas las partes importantes del tema Sistema de puertas , tipos de sistema de inyección en el proceso de fundición y sus elementos. Espero que hayas disfrutado del artículo. Envíe sus comentarios en la sección de comentarios a continuación.

Tecnología Industrial

- ¿Qué es un hipervisor? Definición | Tipos | Ejemplos

- Diseño de sistema de puerta | Casting | Ciencias de la fabricación

- ¿Qué es el estampado? - Tipos, operación y aplicación

- ¿Qué es la soldadura? - Definición | Tipos de soldadura

- ¿Qué es Casting?- Definición| Tipos de fundición

- ¿Qué es la máquina perforadora? - Definición, partes y tipos

- Mecanizado CNC:definición y tipos de máquina CNC

- ¿Qué es la forja? Definición, proceso y tipos

- ¿Qué es el revestimiento de metal? - Definición, tipos y beneficios

- ¿Qué es la chapa metálica? Definición, tipos y usos

- ¿Qué es la fundición de metales? Definición, tipos y procesos