Un enfoque de 5 pasos hacia proyectos exitosos de la Industria 4.0

En mi última publicación de blog, “La industria 4.0 gana impulso en Asia-Pacífico”, compartí ideas sobre el estado actual de la Industria 4.0 en la región de Asia-Pacífico. Hoy, quiero analizar más de cerca los pasos necesarios para crear una prueba de concepto (POC) exitosa para un proyecto de Industria 4.0. Un proyecto POC muestra las posibilidades de la tecnología de la Industria 4.0 al tiempo que incurre en un riesgo bajo junto con inversiones de capital manejables. Debe ser el primer paso de una implementación después de identificar los puntos débiles específicos para abordar en su proceso de fabricación actual.

Paso 1:establecimiento de los objetivos comerciales

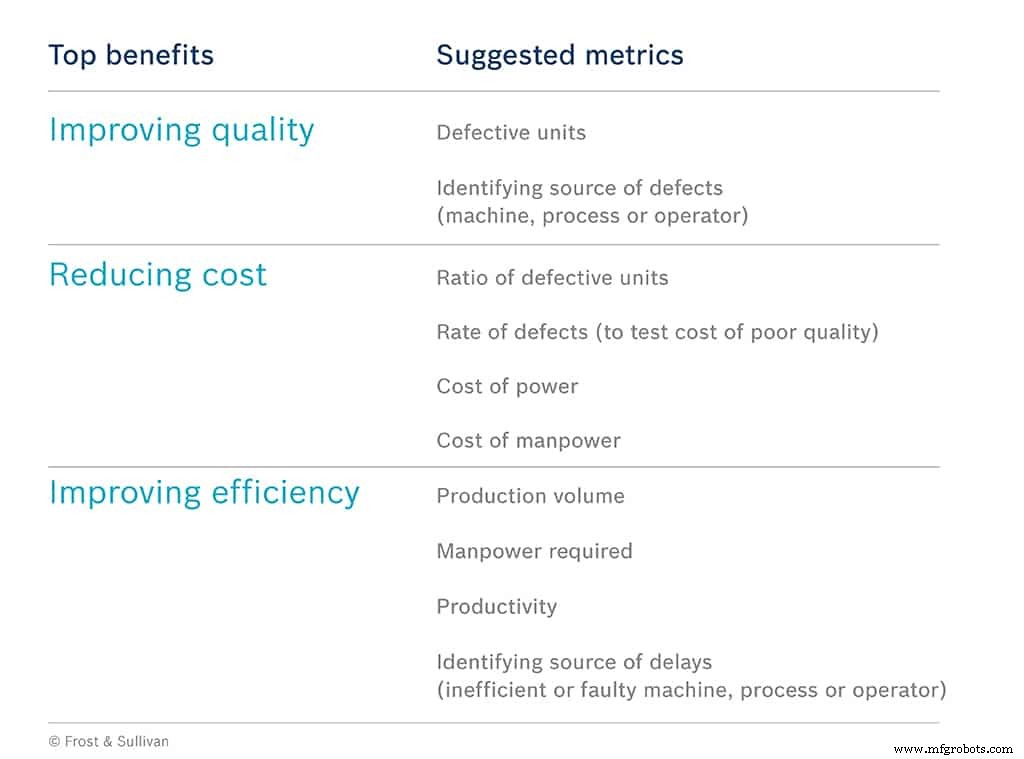

La mayoría de los proyectos de Industria 4.0 comienzan como resultado de que los gerentes operativos intentan resolver problemas o mejorar su trabajo diario en el piso de producción. Por lo tanto, el primer paso del enfoque implica identificar y comprender los problemas operativos que enfrentan constantemente. ¿Qué problemas operativos aborda la Industria 4.0? ¿Existen objetivos comerciales únicos o demandas de los clientes que requieran medidas estrictas? Luego, se deben decidir métricas claras que sirvan como líneas de base para la comparación.

Paso 2:creación de un prototipo

El siguiente paso consiste en formular un plan para ejecutar un proyecto POC de prueba con un presupuesto limitado. Durante la prueba, el objetivo es lograr la optimización realizada a través de mejoras de procesos manuales basadas en los resultados del análisis. La cuantificación de estas ganancias es un indicador clave (en la fase de validación) de si el ensayo debería ampliarse más ampliamente.

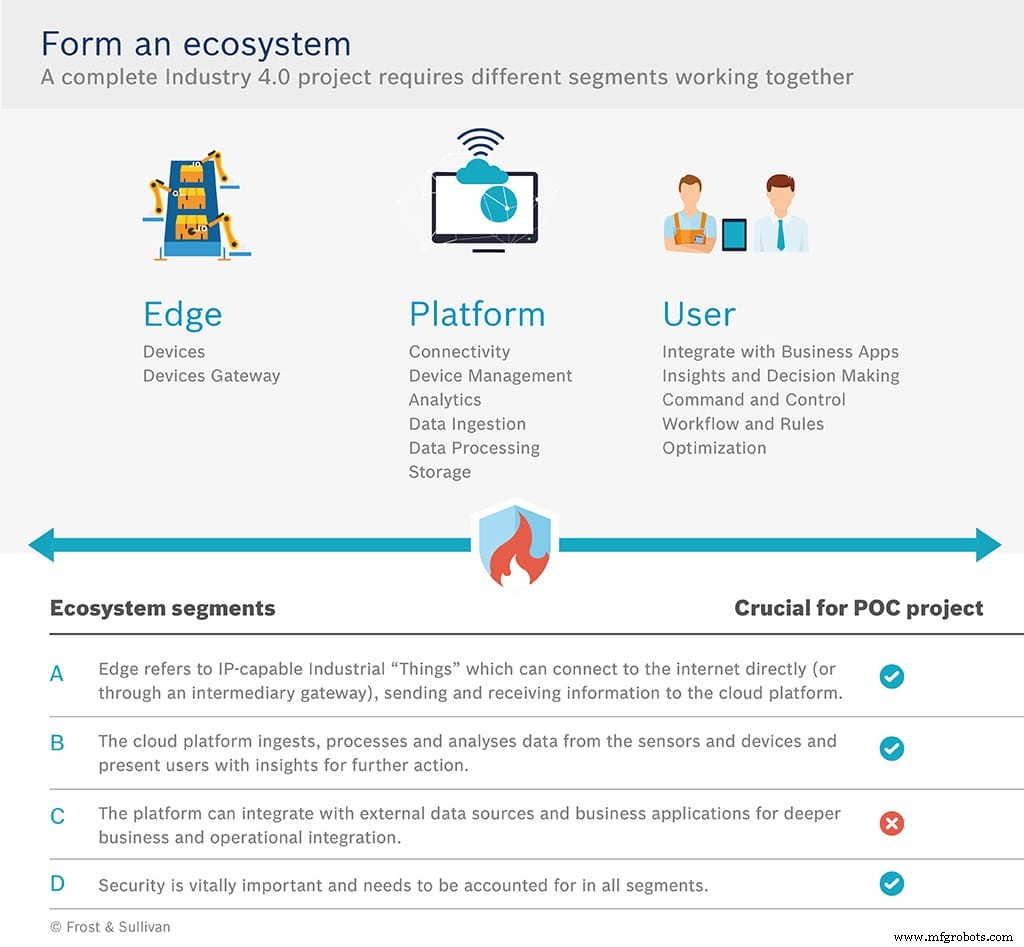

Para los propósitos de un proyecto POC, es crucial aprovechar una plataforma en la nube para recopilar datos de los sensores, así como procesarlos y analizarlos. La computación en la nube permite conexiones convenientes y asequibles desde los sensores a la plataforma. Hacer una prueba con una plataforma en la nube de Industria 4.0 en una nube pública permite crear una pequeña implementación en un período corto de tiempo a un costo mínimo, eliminando la necesidad de invertir en servidores y equipos.

Paso 3:validación de los resultados

Una vez que el proyecto POC está en funcionamiento, los hallazgos del ensayo se pueden cuantificar y validar para la aprobación de la administración. Los datos recopilados por los sensores de la maquinaria piloto se pueden utilizar para identificar áreas de ineficiencia o problemas que pueden conducir a errores más graves. Los gerentes pueden aplicar esta información para definir mejoras de procesos y reducir el desperdicio. Luego, estas mejoras deben implementarse en el taller para otra ronda de recopilación y validación de datos. Utilizando la línea de base definida en la fase de objetivos comerciales, los equipos pueden realizar un análisis exhaustivo del nuevo estado y la situación en comparación con el punto de referencia. En referencia a los principales problemas identificados por las operaciones de fabricación, algunas métricas potenciales incluyen:

Paso 4:replicar casos de uso exitosos

Una vez que los equipos han verificado los datos y los casos de uso, el POC puede considerarse un éxito si ha cumplido con los objetivos del proyecto. Ahora que el sistema funciona para el conjunto piloto de sensores y dispositivos, el siguiente paso es extender la configuración a más máquinas y líneas.

En este paso, la escala de la complejidad del sistema puede aumentar drásticamente, por lo que es importante que el fabricante se asocie con un socio confiable de la Industria 4.0. Este socio puede trabajar con el fabricante para diseñar una visión de implementación holística de la Industria 4.0, diseñada para cumplir con los objetivos y métricas ampliados, y desplegada en un enfoque por fases para que las operaciones no se interrumpan. El proyecto POC inicial puede haber funcionado bien con algunos sistemas conectados, pero ¿qué pasa si la nueva implementación ampliada aumenta esto a cientos o miles? También puede haber más tipos de datos recopilados, desde configuraciones simples de temperatura o torque hasta datos como ubicación, humedad o luz.

Aumentar la cantidad de puntos de datos, sensores y máquinas conectadas conducirá a un crecimiento drástico en el volumen de datos. Una forma fácil de compensar esto es utilizar las implementaciones en la nube para expandir la capacidad informática y de almacenamiento. Sin embargo, el aumento de datos almacenados en servidores ubicados centralmente también requiere medidas de seguridad más estrictas para salvaguardar y proteger los datos, un activo crítico para cualquier empresa. Al mismo tiempo, estas medidas deben garantizar que todos los datos estén fácilmente disponibles para el personal autorizado.

Paso 5:realización de un lanzamiento global

Una vez que haya diseñado y probado su prueba de concepto, es hora de dar el paso final. En este caso, el objetivo es obtener una mayor eficiencia y visibilidad mediante la expansión de los sistemas de Industria 4.0 conectados fuera de la planta a un ecosistema más amplio.

Tener menos inventario con un ecosistema conectado

Al extender las comunicaciones y la disponibilidad de datos a los socios de la cadena de suministro relacionados, los sistemas de la Industria 4.0 pueden vincular silos de información para formar una cadena de suministro interconectada. El resultado es un flujo de trabajo integrado que es más eficiente pero aún tan ágil como la empresa necesita que sea. Los ecosistemas conectados pueden garantizar la entrega justo a tiempo (JIT) de materias primas y repuestos y distribuir productos terminados a través de canales logísticos de manera eficiente. Esto reduce el exceso de inventario y los costos de logística, al mismo tiempo que acelera la entrega a los clientes. También permite a los operadores reaccionar rápidamente a los cambios del mercado, como una caída repentina o un aumento en la cantidad de pedidos.

Seguimiento de productos perecederos de alto valor

Otro beneficio de unirse al ecosistema más amplio sería la capacidad de asegurarse de que los bienes sensibles se entreguen correctamente dentro de los parámetros y plazos especificados. Tomemos como ejemplo la industria de alimentos y bebidas, donde las complejidades y los costos asociados con el seguimiento de los productos frescos desde el campo hasta el consumidor han sido durante mucho tiempo una gran preocupación. Ha habido una necesidad apremiante de conocimientos e información en tiempo real sobre las transacciones de la cadena de suministro. Ahora se están colocando dispositivos inteligentes entre los lotes de productos para transmitir información vital entre los participantes clave de la cadena de valor, asegurando que los productos frescos lleguen al destino correcto en las mejores condiciones.

Ampliación de la industria 4.0 a fábricas conectadas

El objetivo final sería conectar varias fábricas para obtener el máximo beneficio de los sistemas de la Industria 4.0. A medida que se conecten más máquinas al sistema, se recopilarán más datos de producción, creando así un conjunto de datos más completo. Esto proporciona a la gerencia una visión consolidada de las operaciones globales y una imagen completa de la producción para respaldar una mejor toma de decisiones. Esas decisiones podrían conducir a procesos manuales optimizados para mejorar la eficiencia o detección predictiva de fallas para evitar tiempos de inactividad. Otra ventaja es que el análisis de este conjunto de datos más grande podrá identificar fallas en máquinas similares, creando así programas de mantenimiento predictivo cada vez más precisos que, en última instancia, reducirán el tiempo de inactividad no programado.

Mejora del proceso aprendiendo de un equipo

Ahora que todos los sistemas están combinados en una única plataforma consolidada, los equipos pueden analizar fácilmente los procesos que muestran métricas exitosas y mejoras en las mejores prácticas, y luego compartirlas para implementarlas en otras fábricas de todo el mundo. De manera similar, también se pueden compartir e implementar los pasos de resolución de problemas que se han tomado para superarlos.

Tecnología Industrial

- Preguntas y respuestas con un arquitecto de soluciones de Industria 4.0

- La producción ajustada se encuentra con la Industria 4.0

- Proyectos de mantenimiento premiados con el premio de la industria de defensa

- Un enfoque de tres pasos para la adopción exitosa de IoT

- Ventajas de la industria 4.0 en las empresas

- Cómo prepararse para la Industria 4.0

- Ventajas y desventajas de Industria 4.0

- Sostenibilidad:el reto de la Industria 4.0

- Automatización en la industria 4.0

- La implementación de un enfoque de calidad en la industria

- Instrucciones de trabajo en Industria 4.0