Conductores médicos

AM, IA, automatización y más están impulsando los avances en la fabricación médica.

Bien entrado el siglo XXI, la industria médica enfrenta una serie de desafíos intrigantes, desde el envejecimiento de la población hasta una gama cada vez mayor de dispositivos de diagnóstico y atención personalizados y en el hogar, todo en un contexto de creciente recopilación, transferencia y almacenamiento digital de datos confidenciales de pacientes. datos.

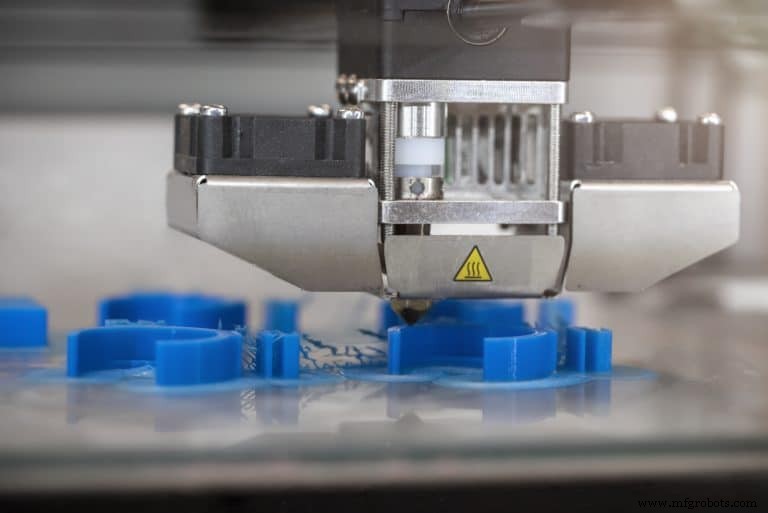

Los fabricantes médicos se están adaptando rápidamente a esta nueva realidad. La fabricación aditiva, o impresión 3D, se está incrementando a niveles de producción más altos para una gama de piezas de dispositivos médicos. Más dispositivos están diseñados para ser convenientes para los pacientes, recopilando y transfiriendo información vital para el diagnóstico y monitoreo remotos. Esto está llevando a los propietarios de marcas médicas a implementar una serie de prácticas de seguridad para diseñar y administrar datos dentro de la creciente Internet médica de las cosas (MIoT).

Una encuesta de expertos en fabricación médica ilustró el repertorio en expansión exponencial de prácticas y responsabilidades de producción que están conduciendo a innovaciones en la prestación de atención médica.

Gestión de oportunidades

Cuando se trata de explorar oportunidades emergentes en la fabricación médica, el consultor Mark Bonifacio conoce de primera mano el complejo cálculo involucrado en mantener la combinación de productos y las calificaciones correctas en una industria en constante evolución. Esto se vuelve aún más importante a medida que se intensifica el debate sobre los modelos de prestación de atención médica basados en el valor versus los de pago por servicio.

Bonifacio creó su propia empresa de fabricación médica por contrato, APEC, en 1997 y la vendió en 2007 a Freudenberg Medical, Carpinteria, California. Ahora, su Bonifacio Consulting Services, Boston, guía a empresas que van desde fabricantes por contrato de un solo propietario hasta OEM de Fortune 500 a medida que elabore estrategias para maximizar la rentabilidad en una industria donde los componentes como los tornillos para huesos se comercializan cada vez más y sus márgenes se reducen.

“Se está produciendo una gran divergencia entre el lado de los productos básicos de la atención médica en los dispositivos médicos y el lado innovador” de los dispositivos de Clase 3, como catéteres y válvulas cardíacas, que están sujetos a la mayor cantidad de riesgo durante el uso y están sujetos a la las regulaciones más estrictas de la FDA. “Les recordamos a nuestros clientes que en este nuevo mundo, obviamente es mucho mejor jugar en ese lado de alta tecnología del mundo de los dispositivos desde una perspectiva marginal”, aconsejó Bonifacio.

Aprovechar las competencias básicas de fabricación de uno en nuevas formas es clave, agregó, especialmente a medida que la cadena de suministro de dispositivos médicos se consolida y las listas de proveedores aprobados se expanden o contraen. La adquisición de proveedores de tecnología complementaria o proveedores que operen cerca de las instalaciones de ensamblaje del propietario de una marca médica es una táctica cada vez más viable.

“Estamos informando a algunas empresas que es posible que necesiten adquirir su entrada” para acceder a un espacio de dispositivo o cliente determinado, dijo. "Los OEM a veces le piden a un proveedor que haga más, tal vez para administrar algunos de los proveedores de subnivel" en lugar de simplemente confiar en especializarse solo en moldeo por inyección, extrusión o metalurgia.

La adquisición de Arcor Laser, Suffield, Conn., por parte del fabricante médico por contrato Cadence, Staunton, Va., que ahora puede ofrecer a sus clientes soldadura, taladrado, corte y marcado con láser, ilustra el principio de aumentar las capacidades sabiamente.

“Ciertamente es un mercado de vendedores”, dijo Bonifacio. Y, "si está haciendo algo de alto nivel que otras personas no pueden hacer en ese ecosistema de tecnología médica, ofreciendo algo que lo hará sobresalir, casi no le dará opción a ese OEM para agregar you” a su lista.

En términos de especialización, señaló el caso de Phillips-Medisize, Hudson, Wis., adquirida por Molex, Lisle, Illinois, que “plantó su bandera” con sus capacidades en la entrega de medicamentos de alta gama, por ejemplo, en la cadena de suministro de frío. , en el que los medicamentos se colocan en dispositivos en una planta de fabricación.

Otra área emergente es la inteligencia artificial (IA) para el diagnóstico médico, una de las muchas tecnologías potenciales de prestación de atención digital en aproximadamente la misma esfera que los robots quirúrgicos da Vinci de Intuitive, con los que los cirujanos realizan procedimientos mínimamente invasivos de forma remota utilizando el mayor rango de movimiento de los robots. . La IA ha ingresado al mercado del diagnóstico en el hogar, por ejemplo, con el sistema de control de la diabetes de One Drop, Nueva York. El medidor de glucosa Bluetooth del sistema se combina con sensores y una aplicación para controlar los niveles de azúcar en la sangre de un usuario, predecir los niveles durante las próximas 24 horas y sugerir formas de controlarlos.

En última instancia, con los artículos médicos básicos, Bonifacio sugirió que los fabricantes podrían tener que admitir que “ese barco ha zarpado”, que “no hay mucha innovación allí (y) el margen será el que es y probablemente se comprima aún más. ” Ahora más que nunca, es hora de que los fabricantes médicos comiencen a tener conversaciones internas o con asesores externos para "pensar en lo que está frente a usted y tal vez dentro de tres o cuatro años".

Navegando por la atención personalizada

Las áreas de crecimiento para los fabricantes incluyen el diagnóstico del paciente en el hogar y la atención personalizada del paciente, impulsada por implantes personalizados impresos en 3D y guías quirúrgicas; dispositivos de vigilancia conectados digitalmente; y análisis de genes más sofisticados. Los desarrollos en estas áreas están creando nuevas oportunidades y asociaciones.

"Estamos viendo mucha integración entre las industrias de dispositivos médicos y farmacéutica", señaló Allyson Hein, líder de la industria de dispositivos médicos de Clarkston Consulting, Durham, Carolina del Norte. dispositivos médicos a sus carteras.

Dadas las regulaciones dispares que rigen los productos farmacéuticos o biotecnológicos y los dispositivos médicos, el perfeccionamiento de los sistemas de gestión de calidad para los fabricantes se vuelve crucial.

Clarkston revisa "cada rincón" de los sistemas QM de sus clientes para determinar si cuentan con las medidas apropiadas "que un inspector de una regulación de dispositivos médicos va a ver y que puede no haber sido una prioridad para alguien que sale de la industria farmacéutica”, explicó Hein. “La forma en que diseña un dispositivo médico es diferente de cómo va a comercializar un nuevo producto farmacéutico o biotecnológico”.

Estos dispositivos combinados en evolución requerirán que los fabricantes amplíen sus sistemas de control para abordar las regulaciones específicas de los estándares ISO o CFR o la revisión de la junta de acciones correctivas y preventivas de la FDA. Aprovechar el software de planificación de recursos empresariales (ERP) es esencial, por ejemplo, para medir y monitorear su cadena de suministro, desde la adquisición de materias primas hasta el almacenamiento, las pruebas y, finalmente, el envío. Los fabricantes de dispositivos combinados también deben conciliar qué regulaciones toman la delantera y donde se marcarán los identificadores de dispositivos únicos o los números de serialización requeridos.

En resumen, tener en cuenta cada paso del proceso de fabricación médica, desde el proveedor hasta el usuario final, no solo garantiza la seguridad del paciente, sino que también protege a los fabricantes al codificar la integridad de sus procesos. Esto incluso se aplica a las aplicaciones móviles u otro software que podría originarse como entretenimiento pero evolucionar hasta convertirse en algo en lo que los pacientes e incluso los médicos puedan confiar para tomar decisiones. En tales casos, “te estás convirtiendo en un dispositivo médico de facto. El hecho de que sea digital no significa que no sea un dispositivo médico”, advirtió Hein.

La atención médica basada en el consumidor impulsará dispositivos mucho más personalizados, concluyó. “Como consumidores, tenemos una mayor demanda de algo que sea específico para nosotros”, dijo. "La gente pregunta:'¿Por qué tengo que ir al consultorio del médico cuando puede haber telemedicina o puedo tener un dispositivo en mi casa que pueda comunicar datos y resultados a mi médico?'"

Ampliar la producción

La demanda de productos médicos está aumentando a tal ritmo que los fabricantes buscan ayuda para aumentar su producción de, por ejemplo, 10 000 cartuchos de diagnóstico al mes a un millón, dijo Etoli Wolff, vicepresidente de ventas de Owens Design, Fremont, California.

Durante la mayor parte de sus 35 años, Owens Design se centró en la fabricación de alta tecnología, como discos duros, semiconductores, energía limpia y tecnologías emergentes, explicó Wolff. Sin embargo, debido a la naturaleza cíclica de ese negocio, la empresa se diversificó hacia las ciencias de la vida hace unos cinco años.

Muchos de los clientes de Owens se encuentran en el Área de la Bahía y se enfocan en dispositivos de diagnóstico en el punto de atención, que requieren muchos componentes consumibles, principalmente los cartuchos que se usan para realizar las pruebas. A medida que crece la demanda de esos dispositivos, las empresas recurren a Owens para administrar sus crecientes requisitos de producción.

“Muchas veces, nuestros clientes no tienen los recursos internos para ponerse al día y encontrar rápidamente una solución de aceleración”, explicó Wolff. Algunos clientes aún no están en producción y necesitan ayuda para comenzar la producción para llevar un producto al mercado.

Para los fabricantes establecidos, Owens primero replica sus métodos de producción exactos para evaluar cómo expandirlos sin requerir una nueva aprobación de la FDA. Para las empresas emergentes, el ensamblaje manual en el laboratorio debe traducirse en un proceso automatizado. Owens diseña y construye un sistema de automatización, y los clientes realizan una prueba en las instalaciones de Owens antes de enviar la línea de montaje al cliente.

Estas líneas de recogida y colocación inspeccionan piezas con sistemas de visión, insertan reactivos químicos que diagnostican patógenos y luego ensamblan múltiples piezas moldeadas por inyección en el cartucho final. Estos sistemas totalmente personalizados pueden acelerar el rendimiento de aproximadamente una parte por minuto a una parte cada 10 a 20 segundos y fabricar no solo dispositivos de diagnóstico, sino también aplicadores.

Owens es un socio fundamental para la fabricación médica gracias a su experiencia en el diseño de procesos controlados para semiconductores, donde las máquinas de precisión deben cumplir con tolerancias de hasta el nivel de micras y submicras, dijo, y señaló que la tecnología biomédica está tal vez unos 10 años atrasada. tecnología de semiconductores, pero avanza rápidamente.

“Cada uno de esos clientes necesita un proceso bien definido” al principio, aconsejó, “porque si su proceso es defectuoso, la automatización no lo solucionará”. En última instancia, el mercado médico es “enorme”, con más oportunidades en Asia y el Tercer Mundo. Y, "es menos cíclico de lo que he visto en otras industrias" debido en gran parte a los requisitos reglamentarios de la FDA que imponen un ritmo constante.

La impresión 3D se acelera

En poco más de seis años, el equipo de fabricación aditiva de GE Healthcare en Waukesha, Wis., ha pasado de las etapas exploratorias a construir una cultura de impresión 3D en la que diseñadores bien versados en varios procesos están integrados en equipos de ingeniería en toda la empresa.

Jimmie Beacham, líder en jefe de ingeniería aditiva de GE Healthcare, está liderando ese cargo, a través de una gran cantidad de desafíos en el área, como el hecho de que el "99 por ciento" de los ingenieros de la compañía no estudiaron AM en la universidad y la percepción de la mayoría de los ingenieros fue desarrollada. a partir de la exploración de piezas de plástico prototipadas simples y rápidas.

"El aditivo es bastante nuevo cuando se trata de impresión funcional", explicó, en términos de "tener la capacidad de imprimir piezas que tengan la fuerza y la funcionalidad que necesitamos para fabricar dispositivos".

Expandir el alcance de la impresión 3D significa que los fabricantes de dispositivos médicos deben “descifrar muchos años de lo que los ingenieros han aprendido sobre la fabricación sustractiva. Todos tenían algún diseño que enviaron a un proveedor o a un taller mecánico, y el taller regresó y dijo:'No, no puedes hacer eso'".

Ahora, la impresión 3D no solo se ha expandido más allá de los primeros días de creación rápida de prototipos de forma y ajuste, sino que ahora puede ofrecer una función que acelera la producción en serie de piezas funcionales.

Por ejemplo, GE Healthcare tiene un par de componentes médicos que entrarán en producción este año y que se fabricarán por decenas de miles al año con sinterización selectiva por láser (SLS). Según los volúmenes de las piezas, los requisitos de acabado superficial y el entorno de fabricación, GE también incorporará el nivel adecuado de automatización y otras tecnologías de fabricación avanzadas.

“Hemos visto una gran aceleración de aplicaciones en aditivos para nuestros dispositivos médicos”, principalmente componentes para equipos de diagnóstico, señaló Beacham. Para fines de 2020, espera que más de 20 piezas avancen desde la etapa de diseño hasta la producción con un embudo de más de 100 componentes diseñados para AM. El aditivo se convierte en la opción más atractiva frente a otros métodos de producción cuando puede exhibir:

- menor costo, generalmente combinando partes y simplificando la cadena de suministro,

- rendimiento mejorado, como gestión térmica o calidad de imagen, y

- mejoró la calidad del producto, al reducir las oportunidades de error humano a través de la eliminación del ensamblaje de múltiples componentes.

Con más de 40 equipos de ingeniería que diseñan componentes en GE Healthcare, Beacham cuenta con un equipo multifuncional de tres líderes de programas aditivos, un estratega de cadena de suministro aditivo y expertos en procesos que interactúan con esos equipos en las tres unidades comerciales de la organización. La cultura del diseño para aditivos se construye a través de seminarios de capacitación regulares y "cumbres aditivas", en las que los ingenieros ponen sobre la mesa problemas que no podrían resolverse con la fabricación tradicional.

Reforzando este esfuerzo hay un equipo de proceso experto en "casi todas las modalidades de impresión 3D", como chorro de aglomerante de metal, fusión láser directa de metal para acero inoxidable, titanio, aluminio y tungsteno, así como métodos para polímeros, incluido el modelado por deposición fundida, SLS, estereolitografía y chorro de polietileno.

La impresión de productos electrónicos es otra especialidad de GE Healthcare, ya que utiliza el proceso de escritura directa. Una corriente de aerosol finamente controlada de partículas metálicas de tamaño nanométrico en una solución se rocía sobre superficies 3D. Las partículas se sinterizan para formar circuitos eléctricos que se ajustan a una forma. Una ventaja es poder imprimir antenas y sensores en lugares únicos de una manera nunca antes alcanzable o rentable.

“La percepción del aditivo en general es que es bueno para partes de bajo volumen y alta mezcla”, afirmó Beacham. “La realidad está cambiando rápidamente”, especialmente a medida que los OEM de impresoras 3D aumentan la velocidad de sus equipos. La impresión de plásticos se acerca a los volúmenes de moldeo por inyección, agregó. En cuanto a la regulación de los productos impresos en 3D para la seguridad del paciente, "la FDA ha sido muy proactiva al tratar de entenderlo (y) evitar riesgos adicionales", especialmente en el caso de monitorear una gran cantidad de implantes únicos y específicos del paciente en lugar de implantes masivos. -componentes producidos.

En última instancia, el aditivo “es como cualquier otro proceso”, concluyó. "Tenemos que ejercer el rigor de diseño y los controles de proceso correctos (como el control del polvo y el proceso de impresión) para verificar que cualquier producto o pieza que fabriquemos sea seguro y efectivo y cumpla con los requisitos del cliente y las pautas de la FDA".

Proteger el Internet médico de las cosas

Cuando Steve Abrahamson se convirtió en director sénior de ciberseguridad de productos de GE Healthcare, fue la única persona que trabajó en el tema durante unos tres años. Sirviendo en el cargo durante aproximadamente nueve de sus 22 años con GE, Abrahamson ahora es parte de un cuadro de toda la empresa de más de 100 líderes de seguridad de productos (PSL) y representantes de seguridad de productos (PSR) que se extienden por toda la organización, garantizando la seguridad de los datos. es lo más importante desde el concepto del producto hasta el diseño y la fabricación.

“Tenemos que pensar en los riesgos para la seguridad del paciente porque los problemas de seguridad pueden tener un impacto en la atención del paciente”, explicó. "Tenemos que considerar la privacidad de los datos y la disponibilidad del dispositivo".

Los expertos en seguridad interna de GE Healthcare operan bajo el proceso de ingeniería de diseño para privacidad y seguridad (DEPS) de GE Healthcare, que garantiza que "determinamos los requisitos de seguridad correctos para integrarlos en la especificación de diseño" de todos los dispositivos médicos de GE aplicables. Los PSL interactúan directamente con sus equipos de ingeniería asignados, mientras que los PSR funcionan dentro de esos equipos de ingeniería de productos para garantizar que se sigan las prácticas de DEPS.

DEPS estipula un análisis detallado de los riesgos de los dispositivos médicos al abordar factores como si un dispositivo almacena información protegida del paciente, cuánto y si hay un propósito definido para recopilar esos datos.

"En función de esos niveles de evaluación de riesgos, integramos en las características de especificación de diseño llamadas controles de seguridad", que, por ejemplo, podrían autenticar a los usuarios o garantizar que tengan el nivel adecuado de acceso a funciones específicas del dispositivo.

A la delicadeza de manejar los problemas emergentes de MIoT se suma la variedad de agencias reguladoras que monitorean los riesgos a lo largo del espectro de la atención al paciente. La FDA y sus equivalentes en todo el mundo regulan la seguridad del paciente. Pero en el caso de proteger la información del paciente y la privacidad de los datos, por ejemplo, la Oficina de Derechos Civiles del Departamento de Salud y Servicios Humanos de EE. UU. hace cumplir la Ley de Portabilidad y Responsabilidad del Seguro Médico (HIPAA).

No solo eso, sino que "también trabajamos con el Departamento de Seguridad Nacional para abordar problemas generales de seguridad que pueden no estar relacionados directamente con la seguridad del paciente o la privacidad de los datos, pero pueden tener un mayor impacto desde una perspectiva de seguridad nacional e infraestructura crítica".

Los fabricantes deben ser expertos en administrar todos esos "dominios de riesgo" y alinearse con las expectativas de esas organizaciones.

“Nuestro proceso de diseño es muy específico del dispositivo y está basado en el riesgo. Cada vez que pasamos por el desarrollo de productos, analizamos todos los factores de riesgo asociados con la forma en que esperamos que se utilice el dispositivo y nos aseguramos de que estamos implementando los controles apropiados”.

Los controles de datos se implementan en función de si los dispositivos se utilizan en hospitales y clínicas o en el hogar, y si transmiten datos a la nube. La planificación para admitir un dispositivo determinado durante toda su vida útil tiene en cuenta el software que se utiliza, su capacidad para actualizarse y las posibles vulnerabilidades. Después de la fabricación, el rendimiento del dispositivo en relación con los riesgos de seguridad se puede monitorear durante el uso.

Difundir una mentalidad de seguridad MIoT en todas las fases de la fabricación de dispositivos médicos es el trabajo número 1, afirmó Abrahamson. Hace varios años, por ejemplo, GE Healthcare implementó requisitos de seguridad en su proceso de abastecimiento para garantizar que los proveedores tengan programas de seguridad adecuados. "No queremos que los componentes con puertas traseras o malware y software ocultos se introduzcan en nuestra cadena de suministro o proceso de fabricación".

En una escala más amplia, concluyó, la seguridad de los dispositivos médicos es en gran medida un esfuerzo de toda la industria.

“No queremos competir (con otros propietarios de marcas) en seguridad y protección, por lo que existe un alto nivel de colaboración. Conozco a toda la gente de ciberseguridad de productos en los otros fabricantes importantes. Compartimos información y mejores prácticas, y trabajamos con la FDA tratando de afinar sus guías. También tenemos muy buenas relaciones de trabajo con nuestros clientes. Estamos avanzando hacia prácticas más estándar”.

Sistema de control de automatización

- Uso de molibdeno en el campo médico

- Características y usos de los escudos médicos de aleación de tungsteno

- Encendido confiable de un dispositivo médico que funciona con baterías

- Supervisión de los avances de los dispositivos médicos

- Implantes médicos PEEK

- 7 impulsores de la transformación digital

- El alimentador de barras preciso se adapta a las aplicaciones de dispositivos médicos

- La evolución de los materiales médicos

- Aplicaciones específicas de compresores médicos

- Exámenes médicos basados en teléfonos inteligentes

- La evolución de las máquinas médicas