El módulo de optimización aborda materiales difíciles

La mayoría de las personas que han trabajado en un taller de máquinas durante algún tiempo han asistido en algún momento a una feria comercial o a una jornada de puertas abiertas de un distribuidor de máquinas herramienta. Allí ven demostraciones enlatadas de máquinas CNC que tallan trozos de latón, acero dulce o aluminio en tarjeteros y juegos de tres en raya. Si bien estos obsequios son cosas divertidas, ¿no sería refrescante ver cómo se mecanizan algunas piezas reales, preferiblemente de un material difícil de mecanizar?

Eso es lo que tuvo lugar en Okuma Winter Showcase, un evento anual que el fabricante de máquinas organiza para más de 600 asistentes. En el evento, los asistentes disfrutaron de más de dos docenas de máquinas herramienta CNC en funcionamiento, la mayoría de ellas fabricando chips. Estos incluyeron un súper multitarea MU-8000V LASER EX con deposición de metal láser y el GENOS M460V-5AX, un centro de mecanizado vertical de cinco ejes estilo muñón que ofrece alta productividad, una huella pequeña y un precio sorprendentemente bajo.

También había un torno LB3000 EX-II con detección de vibración de alimentación de barra, un centro de torneado y fresado MULTUS B300II con manejo colaborativo de piezas con robot, centros de mecanizado horizontal MA-500HII y de doble columna MCR-A5CII y una máquina multitarea MULTUS U3000.

Una alineación impresionante, sin duda, pero hubo una demostración que tuvo a una gran cantidad de asistentes hablando, incluso a los responsables de configurarla. "Fue genial verlo, especialmente si se tiene en cuenta que estábamos cortando titanio, un material muy duro y difícil de mecanizar", dijo Lee Johnston, ingeniero de aplicaciones de Okuma.

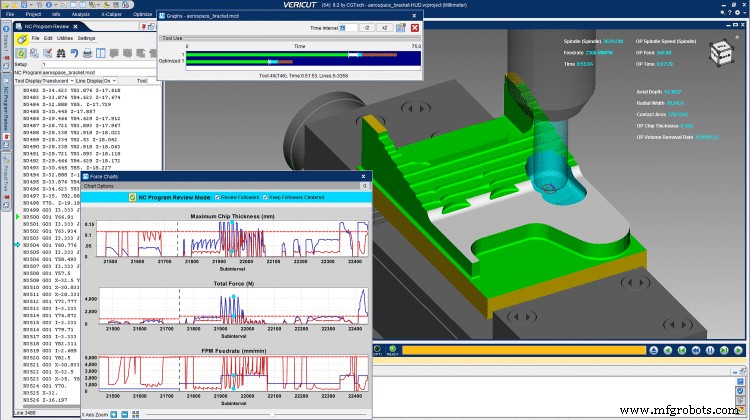

Está hablando de la demostración que involucra a Force de CGTech, un módulo de optimización de programas NC basado en la física que funciona dentro del software de simulación de trayectorias de herramientas VERICUT insignia de la compañía. En colaboración con representantes de CGTech y Sandvik Coromant, Johnston programó la fabricación de un soporte de titanio Ti-6Al-4V para un cliente aeroespacial y luego optimizó sus trayectorias con VERICUT Force.

“Tuvimos la misma demostración en dos prensas y las ejecutamos en paralelo, una con el programa estándar y otra optimizada”, dijo Johnston. “Redujimos el tiempo del ciclo de una hora a poco menos de 40 minutos, y también podía escuchar y ver la diferencia en cómo cortaban las herramientas y notar que el programa optimizado era más fácil para la máquina. Esto es probablemente lo mejor que le ha pasado a la programación desde las trayectorias trocoidales”.

El especialista de productos de VERICUT, Pete Haas, explicó que Force funciona analizando la trayectoria de la herramienta NC, evaluando las condiciones de corte cambiantes y aumentando o disminuyendo la velocidad de avance para lograr el espesor de viruta ideal para cualquier material dado. En comparación con los sistemas CAM y las calculadoras de mecanizado en línea, que intentan determinar el grosor medio de la viruta y basan la velocidad de avance en eso, Force calcula la velocidad de avance óptima para cada línea de código de mecanizado.

“Como ejemplo, piense en conducir al trabajo todas las mañanas”, dijo Haas. “Te encuentras con secciones rectas, curvas y giros cerrados, y tienes que reducir o acelerar dependiendo de las condiciones del camino. El mecanizado también implica condiciones en constante cambio, pero algunos sistemas CAM no tienen esto en cuenta. Generan una velocidad de avance única que puede ser demasiado agresiva en giros cerrados y demasiado lenta en las rectas. Force, por otro lado, usa la física para calcular corte por corte a lo largo de las condiciones cambiantes y determinar las tasas de avance óptimas”.

El resultado, según Haas, es un tiempo de ciclo muy reducido, una mayor vida útil de la herramienta, una mejor calidad de las piezas y menos desgaste de las máquinas herramienta CNC. Funciona en cualquier material y en cualquier máquina, e incluso se puede usar en programas heredados.

Johnston no fue el único sorprendido por las capacidades de Force. Incluso el ingeniero de soporte técnico de CGTech, Chris Davala, alguien con 20 años de experiencia como maquinista y programador que ahora trabaja con clientes de VERICUT en todo el país, dijo que la demostración fue reveladora. “Para ser honesto, estaba un poco escéptico”, dijo. “Esta fue mi primera experiencia práctica con el producto, y no es que no tuviera fe en las personas que lo desarrollaron, pero se hicieron algunas afirmaciones audaces sobre las ganancias potenciales. Puedo decir sinceramente que, después de ver Force en acción, me convertí en un creyente”.

Eso es algo fácil de decir para alguien empleado por el desarrollador del producto. Pero Richard Howard, especialista en MTS de Sandvik Coromant, que trabajó junto a Davala y Johnston en la configuración de la demostración, la respalda. Suministró las herramientas de corte y los portaherramientas utilizados para la demostración y especificó los parámetros iniciales de mecanizado.

“Como especialista en herramientas, estoy muy impresionado con lo ‘acertado’ que es el software Force”, dijo. “CGTech ha hecho un trabajo increíble al optimizar los programas teniendo en cuenta las geometrías de las herramientas y las cargas resultantes. Cualquier persona interesada en una mayor eficiencia y prolongar la vida útil de la herramienta debería investigar esto”.

Cualquiera que esté familiarizado con la tecnología de las máquinas Okuma podría considerar que Force es innecesario. Esto se debe a que el control OSP ofrece funciones avanzadas como Machining Navi, SERVONAVI, Super-NURBS y tecnología de mecanizado adaptable. ¿Cómo puede un paquete de software de terceros hacer que una máquina herramienta de primer nivel funcione aún mejor? Hay varias respuestas:

- Force tiene la capacidad de dividir el código NC en mordidas más pequeñas, ajustando las tasas de avance para maximizar el grosor de la viruta y mantenerlo constante.

- Sus capacidades de optimización son proactivas, no reactivas, por lo que todos saben qué esperar antes de presionar el botón de inicio del ciclo.

- Los problemas de rendimiento se identifican claramente desde el principio y el programador puede examinar los gráficos de fuerza que ilustran las fuerzas de corte proyectadas, el grosor de la viruta, las velocidades de avance, la desviación de la herramienta y más.

Para nuevos materiales, nuevas máquinas herramienta y cortadores, o incluso nuevos programadores, Force elimina las conjeturas que de otro modo ocurrirían.

El resultado es un programa NC que es a la vez más seguro y más predecible, con bajo riesgo de rotura de herramientas o piezas desechadas. Los operadores tienen más confianza. El mecanizado sin luces se realiza con confianza. Se mejoran los márgenes de beneficio. Y las trayectorias de herramienta optimizadas para la fuerza “ahorran una gran cantidad de tiempo durante el desbaste”, dijo Howard de Sandvik Coromant. Las piezas se mecanizan más rápido y las herramientas de corte duran más.

Haas lo resumió así:“Los gráficos de fuerza brindan a los programadores de NC información útil que nunca antes habían tenido. Pueden visualizar rápida y fácilmente lo que sucede corte por corte a medida que la herramienta se mueve a través del material y ahora es posible visualizar fuerzas excesivas, parámetros de corte ineficientes, tasa de remoción de metal, consumo de energía, torsión y desviación de la herramienta. Los gráficos de fuerza también exponen oportunidades de mejora de la condición de corte. Con un clic en el gráfico de fuerza, se lleva al usuario a la ubicación exacta en el programa y a la ventana de revisión gráfica para un análisis más detallado. El resultado final es la plena utilización de la herramienta de corte y la máquina herramienta”.

Lee Johnston de Okuma estuvo de acuerdo. “En el evento estábamos cortando titanio y vimos una mejora significativa, pero creo que Force es igualmente adecuado para mecanizar materiales más fáciles como el aluminio y para otros trabajos de uso general. Espero usarlo en proyectos futuros”.

Sistema de control de automatización

- Máquina de coser

- Enfoques prácticos para la automatización

- La vida como investigador de inteligencia artificial e ingeniero de aprendizaje automático

- Aprendizaje automático desmitificado

- Teclas de acceso directo del módulo Lista de materiales

- Creación del módulo de lista de materiales

- El histórico programa de ingeniería de la UIUC aborda problemas de fabricación difíciles

- Los pedidos de máquinas-herramienta disminuyen en septiembre

- Siemens e Ingersoll amplían su asociación

- Máquina JW

- ¿Qué es la atención de máquinas?