Extrusión directa y sistemas Bowden

Uno de los elementos más importantes de una impresora 3D FDM es el conjunto formado por el extrusor y el hotend.

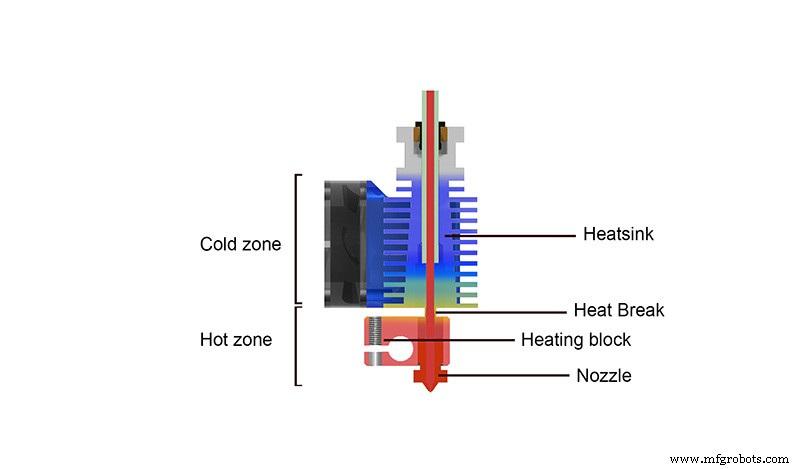

El hotend es el elemento destinado a fundir el filamento para que pueda fluir por la boquilla , al tiempo que evita que el calor se transmita fuera de la llamada zona caliente.

Para ello, los hoteles suelen tener cuatro partes:

- La boquilla o boquilla :Es el elemento por donde fluye el filamento fundido para depositarse en la pieza. Su diámetro determina el diámetro de la rosca del material extruido y por tanto la resolución de la impresora en XY.

- El bloque calefactor: Es el elemento encargado de calentar la boquilla hasta la temperatura de impresión y mantenerla estable.

- La pausa de calor: Sirve como puente de rotura de puente térmico. Separe la zona caliente de la zona fría.

- El disipador de calor: Su función es mantener refrigerada la zona fría, disipando el exceso de calor que transmite el bloque calefactor.

Imagen 1:Temperaturas en el interior del hotend. Fuente:E3D.com

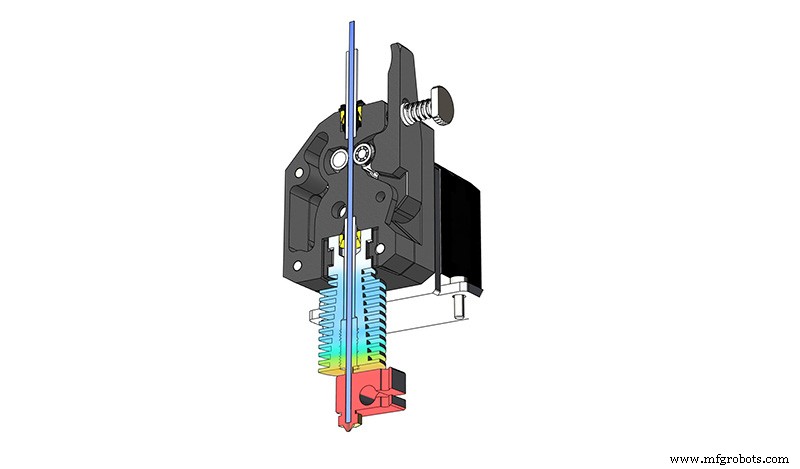

Por otro lado, el extrusor se encarga de tirar del filamento hacia el interior del hotend para que en su interior se genere la presión suficiente para que fluya el material fundido constante y homogéneamente a través de la boquilla.

Imagen 2:Extrusora directa. Fuente:E3D.com

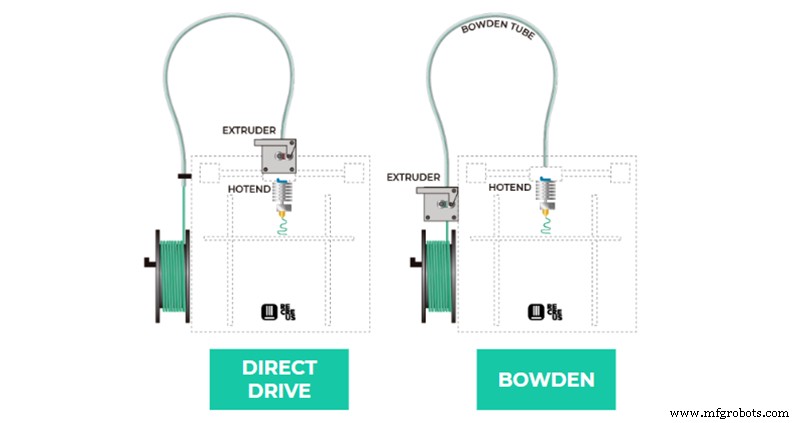

Actualmente existen dos formas de combinar el hotend con el extrusor:sistemas de extrusión directa y sistemas Bowden.

Imagen 3:Esquema de impresora con extrusor directo y bowden. Fuente:Recreus.com

En los sistemas de extrusión directa el extrusor y el hotend forman un único elemento , minimizando la distancia entre el punto de tracción y la boquilla.

En los sistemas de extrusión Bowden, la extrusora se mantiene fijo en el marco de la impresora 3D y empuja el filamento hacia el hotend a través de un tubo llamado tubo Bowden.

Aunque se ha discutido mucho sobre cuál de los dos sistemas es mejor, ambos tienen grandes ventajas , así como algunas desventajas. La elección del más adecuado dependerá de varios factores como el tipo de material que se utiliza habitualmente, las velocidades de impresión o la calidad del marco de la impresora.

Retractaciones

Cuando el extrusor empuja el filamento hacia el hotend, el filamento se comprime creando la presión necesaria dentro de la boquilla para que el material fundido fluya correctamente . Sin embargo, cuando no queramos extruir material, no bastará con dejar de empujar el filamento, ya que la presión residual por compresión hará que el material siga fluyendo. Es por esto que cada vez que se mueve el hotend a una nueva posición y no es necesario agregar material, se debe retraer el filamento la distancia necesaria para que pueda descomprimirse y liberar la presión dentro de la boquilla. Esto se conoce como retracción y es de gran importancia en el proceso de impresión 3D.

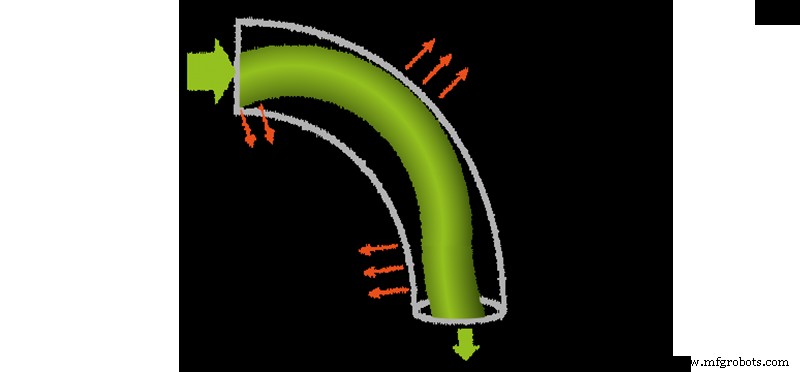

Imagen 4:Esquema de la retracción. Fuente:sublimelayers.com

Dado que los plásticos generalmente no son materiales rígidos,cuanto mayor sea la distancia entre el extrusor y el hotend , mayor será la compresión del filamento requerida para lograr la presión adecuada en la boquilla. Esto también hace que la distancia de retracción necesaria para liberar esa presión sea mayor . Es por ello que mientras en los sistemas directos las distancias de retracción suelen estar entre 0,8 mm y 2 mm, en los sistemas de extrusión Bowden pueden alcanzar valores de 5 o 6 mm.

Poder utilizar valores de retracción bajos tiene importantes ventajas . Por un lado, los tiempos de retracción son menores, lo que en piezas que implican muchas retracciones puede representar una importante reducción del tiempo de impresión . Por otro lado, una distancia de retracción baja minimiza el riesgo de que la parte fundida del filamento llegue a la zona fría del hotend, evitando así que se solidifique y se expanda provocando un atasco.

Es este último factor el que hace que las extrusoras Bowden requieran una calibración de retracción más compleja y precisa ya que hay un margen muy pequeño entre un valor de retracción que es demasiado bajo para causar exudación o hilos y uno demasiado alto que causa obstrucción.

Filamentos Flexibles

Otra consecuencia directa de la distancia entre el extrusor y el hotend es el comportamiento de los filamentos flexibles.

En los sistemas Bowden, el filamento es guiado desde el extrusor hasta el hotend a través de un tubo , generalmente teflón. Aunque el diámetro interior ideal del tubo sería el mismo que el del filamento, en la práctica esto no es factible, tanto por las pequeñas variaciones de diámetro debidas a las tolerancias de fabricación como por las elevadas fuerzas de fricción que se generarían. Esta es la razón por la que todos los tubos Bowden tienen cierto espacio libre , y aunque con la mayoría de los materiales esto no es un problema, con los tubos flexibles sí lo es.

Imagen 5:Flexión del filamento dentro de un tubo Bowden. Fuente:E3D.com

Debido a su alta flexibilidad, los materiales como TPU y TPE tienden a flexionarse dentro del tubo Bowden, desviando las fuerzas de tracción del extrusor hacia las paredes del tubo. Esto hace que sea muy difícil lograr una presión constante en la boquilla para asegurar una correcta extrusión .

Además, en materiales flexibles, la compresión del filamento necesaria para conseguir la presión adecuada en la boquilla es mucho mayor que en el caso de otros materiales como el PLA, lo que en muchos casos provoca la necesidad de utilizar una retracción excesivamente alta distancias.

A pesar de todo esto, con cierta experiencia, aquellos materiales flexibles de mayor dureza pueden imprimirse en sistemas Bowden, especialmente cuando se utiliza en formato de 2,85 mm o 3 mm, evitar el uso de retractaciones y utilice un tubo Bowden de alta calidad y diámetro reducido como el Capricornio XS.

Imagen 6:Tubo de Bowden Capricornio XS. fuente:Captubes.com

Sin duda,el sistema ideal para trabajar con materiales flexibles es la extrusión directa . El corto recorrido entre el extrusor y el hotend minimiza la compresión del filamento y permite que quede más tenso, evitando que se doble hacia el interior. Las denominadas extrusoras compactas, como la Titan Aero o especialmente la E3D Hemera, hacen posible utilizar todo tipo de materiales flexibles de forma sencilla y con una alta calidad de impresión.

Inercias

A pesar de que tantoen términos de contracción como en el uso de filamentos flexibles, los sistemas de extrusión directa salen victoriosos , hay una característica en la que destacan los sistemas Bowden y que para determinadas aplicaciones pueden ser de gran importancia:las inercias.

Uno de los parámetros básicos de impresión es la velocidad . Y aunque muchas impresoras permiten utilizar velocidades de hasta 80 o 100 mm/s, hay un umbral de velocidad más allá del cual es imposible imprimir sin sacrificar la calidad de la pieza . Esto se debe a que el hotend no puede moverse a una velocidad constante, sino que cada vez que cambia de dirección debe desacelerar hasta una determinada velocidad de cambio de dirección y luego volver a acelerar.

Esto se debe a la primera ley de Newton . Debido a la masa que tiene el hotend, al moverse tiene una cierta fuerza de inercia, mayor cuanto mayor sea su masa o velocidad . Al realizar un cambio de dirección, la fuerza de inercia se transmite al resto de la impresora provocando vibraciones y una importante pérdida de precisión . Para evitarlo, antes de cambiar de dirección, es necesario reducir la velocidad a un valor que dependerá principalmente de la rigidez de la estructura de la impresora y del peso del hotend. Una estructura menos robusta y ligera implicará el uso de velocidades de cambio de dirección más bajas y curvas de aceleración y desaceleración más lentas , ya que su capacidad para absorber inercias será menor, lo que implicará menores velocidades y mayores tiempos de impresión. La única forma de reducir la inercia es reducir la velocidad o el peso.

Imagen 7:Efecto de las vibraciones provocadas por la inercia en la calidad de impresión. Fuente:2Dprinterwiki.com

Y es aquí donde los sistemas Bowden juegan con ventaja. Fijando el extrusor, que es la parte más pesada, y moviendo solo el hotend, se reduce mucho la inercia . Esto permite que las impresoras 3D con sistemas Bowden usen velocidades de impresión significativamente más altas que aquellas con un sistema directo, sin sacrificar la calidad de impresión.

Elección entre un sistema Bowden y uno directo.

La elección entre un sistema directo y Bowden básicamente dependerá de si prima la velocidad de impresión o la versatilidad y facilidad de uso de nuevos materiales .

Si está buscando producir la mayor cantidad de piezas en el menor tiempo posible y en general se utilizan pocos materiales y materiales rígidos como PLA o PETG, una impresora con el sistema Bowden será la mejor solución.

Por otro lado, si la prioridad es utilizar materiales técnicos y elásticos y obtener la mejor calidad posible a costa de sacrificar la velocidad de impresión, un sistema de extrusión directa será la opción ideal.

Impresión 3d

- Papel de la computación en nube en el ámbito militar y de defensa

- PEEK de alta viscosidad para moldeo por inyección y extrusión

- Sistemas integrados e integración de sistemas

- Cleanliness IS iFP Sistemas de limpieza y lavado de piezas

- ¿Qué es la extrusión? - Trabajo, tipos y aplicación

- La historia y el futuro de la extrusión de aluminio

- Sistemas SCADA e industria 4.0

- Sistemas y barras conductoras de grúas

- Aleación 10 (C17500) TF00 Forja y Extrusión

- Aleación 3 (C17510) TB00 Forja y Extrusión

- Aleación 3 (C17510) TF00 Forja y Extrusión