Cómo obtener piezas totalmente metálicas con impresión 3D FDM

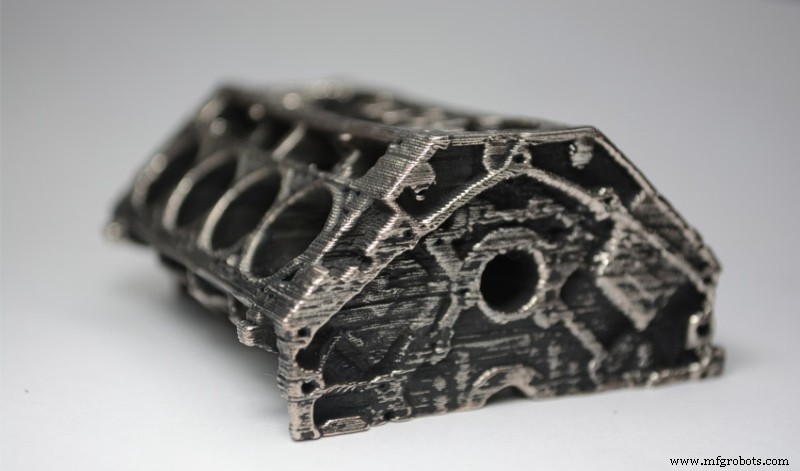

Imagen 1:Modelo fabricado en acero de alto carbono Filamet™ y sinterizado. Fuente:La fundición virtual

The Virtual Foundry es una empresa americana, con sede en Wisconsin, formada por grandes expertos en el sector del metal fundido, que desde 2014 trabajan constantemente para mejorar y hacer crecer su gama de filamentos y accesorios para la impresión 3D FDM de metal. En un principio consiguieron fabricar filamentos con altos porcentajes de latón, cobre o bronce pero su estructura tras ser sinterizada no contenía las propiedades de los metales. A través de una campaña de Kickstarter, The Virtual Foundry obtuvo el apoyo suficiente para evolucionar sus filamentos para lograr las mismas propiedades que el metal puro y amplió su gama de materiales (acero inoxidable 316L, hierro con alto contenido de carbono, aluminio 6061 y tungsteno). Todos los tipos de Filamet™ están compuestos por un metal base y un polímero biodegradable y ecológico (PLA). Este material está libre de partículas metálicas expuestas y solventes volátiles que pueden liberarse durante la impresión. Estos materiales son extremadamente sencillos de imprimir, ya que sus propiedades de impresión son similares a las del PLA, lo que permite a cualquier usuario de una impresora 3D FDM crear piezas con estos filamentos, sin necesidad de adquirir costosas impresoras industriales 3D FDM de metal. Una de las principales ventajas de los materiales Filamet™ es que consiguen propiedades similares a las posibles con la tecnología DMLS pero con ciertas limitaciones. Debido a la necesidad de sinterizar las piezas impresas con este filamento, donde se elimina el PLA, las piezas presentan porosidad, pérdida de volumen y no isotropía. Las impresoras 3D DMLS consiguen imprimir piezas completamente sólidas (similares a la fundición), con todo lujo de detalles, alturas de capa de 0,02 mm y sin necesidad de post-procesado, la única desventaja frente a la impresión Filamet™ 3D FDM es el coste de material, fabricación y las propias impresoras.

Imagen 2:Conos fabricados con Filamet™ de bronce no sinterizado y sinterizado. Fuente: La fundición virtual

Para conseguir que la pieza impresa sea completamente metálica, se debe sinterizar en un horno. La sinterización es un proceso de fabricación de piezas sólidas a partir de un objeto formado por polvo metálico compactado, al que se le aplica un tratamiento térmico a una temperatura inferior a la de fusión, pero lo suficientemente alta como para unir las partículas metálicas de forma resistente, dando como resultado un bloque totalmente sólido. Después de imprimir con Filamet™ es necesario sinterizar las piezas para eliminar el PLA que forma parte del filamento. La sinterización se puede realizar en horno con ambiente abierto o vacío o ambiente inerte.

Sinterizado en ambiente abierto

Para sinterizar en un entorno abierto un carbón de cáscara de coco para sinterizar, un recipiente refractario (crisol) y Al2 O3 Se requiere polvo refractario. El proceso comienza lijando los bordes ásperos de la pieza para obtener mejores resultados.

En primer lugar, se debe llenar el crisol con polvo refractario, dejando un espacio libre en la superficie del crisol. Luego, la pieza de trabajo debe sumergirse en el polvo refractario, asegurándose de dejar un espacio de al menos 15 mm entre la superficie de la pieza de trabajo y las paredes y las partes superior e inferior del crisol. El polvo refractario no debe compactarse.

En este punto, dependiendo del material a sinterizar, el espacio libre en la superficie del crisol debe llenarse con carbón sinterizado o el crisol debe colocarse en el horno.

Imagen 3:Proceso de sinterización. Fuente: La fundición virtual

Sinterizado al vacío o ambiente inerte

Para la sinterización en vacío o ambiente inerte, se necesita un crisol (recipiente de cocción) y polvo refractario . La pieza se prepara para la sinterización colocándola dentro del crisol y cubriéndola con polvo refractario, teniendo en cuenta que debe haber al menos 10 mm de polvo entre las superficies de la pieza y el crisol. Luego se coloca el crisol en el horno.

Virtual Foundry proporciona la siguiente tabla de temperaturas recomendadas, ya sea para sinterizar en un entorno abierto o en un entorno vacío o inerte:

| Material | Temperatura máxima de sinterización |

|---|---|

| Bronce | 871 ºC |

| Cobre | 1074 ºC |

| 316L | 1260 ºC |

| Inconel | 1260 ºC |

Tabla 1:Materiales y temperaturas máximas de sinterización.

El usuario debe tener en cuenta que estos tiempos y temperaturas son orientativos y que pueden variar dependiendo de muchos aspectos, como el modelo de horno que utilice, por ejemplo. Los filamentos de la gama Filamet no incluidos en la tabla se consideran experimentales, por lo que el fabricante no dispone de datos para la sinterización.

Si no dispone de un horno que cumpla con los requisitos para la sinterización de piezas impresas en 3D con filamentos Filamet™, puede ponerse en contacto con nosotros y le informaremos sobre la viabilidad y condiciones de sinterización en nuestras instalaciones.

Después de sinterizar (al aire libre o al vacío o ambiente inerte) cualquier filamento de la gama Filamet™, se obtienen todas las piezas metálicas, con las propiedades reales del metal como conductividad eléctrica, postprocesadas mediante lijado y pulido o incluso pegado. por soldadura; pero con cierta porosidad y reducción de volumen por la pérdida de PLA. El usuario también debe tener en cuenta que las propiedades mecánicas del producto final están directamente relacionadas con el tiempo que la pieza impresa se mantiene a la temperatura de sinterización. Si el producto final es pulverulento y quebradizo, el tiempo de sinterización no ha sido suficiente. Si la impresión muestra una superficie similar a la piel arrugada, está sobre sinterizada.

Filamet cobre

Filamet cobre  Filamet bronce

Filamet bronce  Filamet acero

Filamet acero inox 316L

Filamet

Filamet aluminio 6061

Post-procesamiento:lijado y pulido

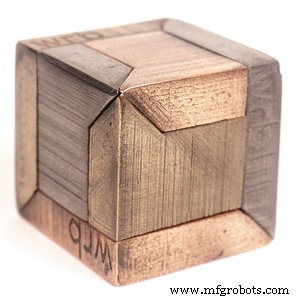

Una vez sinterizada la pieza se puede lijar y pulir de la misma forma que un metal pero siguiendo una serie de indicaciones. Con la lija al agua se consigue eliminar las líneas de impresión y otras pequeñas deformaciones porque las partículas sueltas durante el lijado se adhieren a los huecos por el calor de la fricción. En caso de utilizar lija o disco radial 3M se recomienda comenzar a lijar con grano 120 (80 para disco radial 3M), teniendo cuidado de no deformar las zonas más delicadas, como las esquinas. Una vez lijada toda la superficie se debe utilizar una lija del siguiente grano y así sucesivamente hasta aumentar 6 o 7 (4 veces para el disco radial 3M). Antes de pasar al pulido final se recomienda utilizar una lija de grano 3000, con la que se consigue cierto brillo. Finalmente y una vez limpia la pieza con una franela, se puede pulir la pieza. TVF recomienda utilizar una herramienta giratoria con un disco de pulido y cera de pulido para que el pulido sea más rápido y eficaz. Basta con aplicar un poco de cera de pulir sobre el disco de pulir y pulir con movimientos constantes por toda la pieza para no generar un exceso de calor, que puede deformar la pieza. Además de lijar y pulir las piezas fabricadas con Filamet™, se pueden tallar, fundir, soldar y alisar con aplicación de calor.

Imagen 4:Cubo de cobre pulido. Fuente:La fundición virtual

Visto cómo conseguir piezas totalmente metálicas con impresión 3D FDM podemos concluir diciendo que esta tecnología de impresión, con la ayuda de los filamentos metálicos de The Virtual Foundry, ha conseguido llegar a los pocos sectores que necesitaba conquistar, especialmente a algunos del ramo. industriales.

Impresión 3d

- Introducción a la impresión 3D con sinterización selectiva por láser

- Cómo la impresión 3D está transformando la industria de repuestos [Actualización 2021]

- Cómo hacer que las piezas de metal sean más ligeras con la impresión 3D de metal

- ¿Cómo empezar con Python?

- Cómo comenzar con la impresión 3D para lograr el máximo impacto comercial

- Impresión del fusible 1 con el fusible 1

- Cómo la impresión 3D cambió la industria aeroespacial

- Cómo las empresas de dispositivos médicos llegan al mercado más rápido

- Cómo obtener piezas impresas en 3D más resistentes

- Cómo comenzar con la programación de robots de Yaskawa

- Cómo comenzar con RoboDK para Raspberry Pi