Impresión 3D de alta resistencia - Relleno isotrópico Parte 2

Actualización: Si está interesado en aprender más sobre cómo diferentes rellenos pueden fortalecer su papel de varias maneras y la ciencia detrás de ello, únase a nosotros el 21 de junio a las 11 am EDT para un seminario web (Regístrese aquí).

Nota del escritor:esta es la segunda publicación de nuestra serie de dos partes sobre el diseño de las partes más fuertes posibles con el tipo de relleno de fibra isotrópica de Eiger, utilizando fibra de carbono en el Mark Two. Nuestra publicación anterior detalló los antecedentes de por qué imprimimos el refuerzo en nuestro patrón isotrópico específico; esta publicación cubrirá cómo aplicar mejor ese tipo de relleno para producir las partes más resistentes con el uso más eficiente de nuestra tecnología de impresión 3D de fibra de carbono.

Anteriormente cubrimos los fundamentos del refuerzo compuesto, así como también cómo aplicar diferentes orientaciones de fibra en Eiger. Ha llegado el momento de hablar sobre la eficacia del refuerzo:la impresión en 3D de las piezas más resistentes sin un peso o coste innecesarios. Reforzar una capa con relleno de fibra isotrópica de Eiger agregará fuerza y rigidez a esa capa, pero ¿realmente necesitas esa fuerza allí? Le mostraremos que la ubicación de una capa en relación con las cargas aplicadas a la pieza en general es probablemente la consideración más importante al diseñar para un uso eficiente del refuerzo en la impresión 3D de alta resistencia.

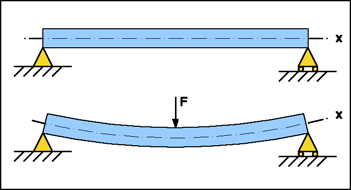

Antes de sumergirnos en el refuerzo real de algo, es importante comprender cómo responden las partes físicas cuando se aplica una fuerza o carga a sus geometrías externas. Como ejemplo, veamos una viga simplemente apoyada:una viga que se apoya desde abajo en ambos extremos con un extremo libre para trasladarse a lo largo de la x eje, como en la imagen de abajo.

Mientras aplica una fuerza F hacia la viga, la viga comenzará a doblarse o desviarse hacia abajo, en una cantidad que depende tanto de la magnitud de F como de la geometría y las propiedades del material de la viga. Si observara las tensiones internas generadas por la fuerza F en una sección representativa del perfil lateral de la viga a medida que se dobla, encontrará que el lado de la viga más cercano a la carga que apunta hacia abajo experimenta compresión, mientras que el lado de la viga más alejado experimenta una fuerza igual pero en tensión.

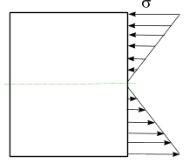

El diagrama anterior detalla las tensiones de flexión internas σ a lo largo del espesor de la viga, donde una flecha más larga indica mayor es la tensión de flexión. Inmediatamente queda claro que los esfuerzos de flexión más altos se desarrollan en las superficies superior e inferior de la viga mientras se dobla, con la línea central de la viga, llamada eje neutral, experimentando fuerza cero. Las direcciones opuestas de las flechas a cada lado del eje neutral indican la dirección de la fuerza (compresión o tensión) que experimenta la región del haz. En general, esto significa que si está optimizando el uso de material de alta resistencia en una parte que experimenta flexión, debe priorizar la colocación de ese material donde ocurren las fuerzas más altas:cerca de la superficie de la viga. Este simple hecho es la razón detrás del diseño de vigas en I y construcción de paneles sándwich.

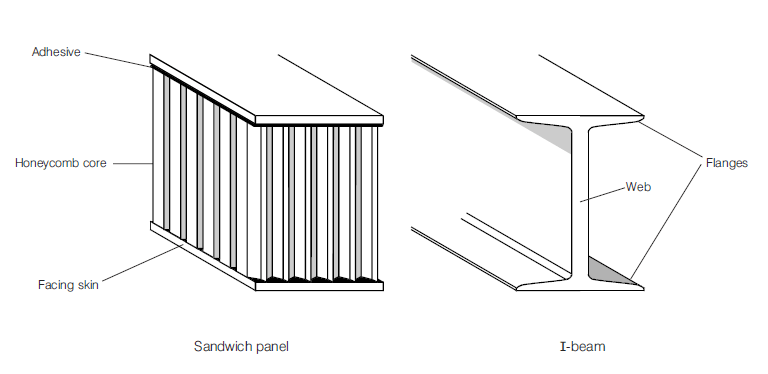

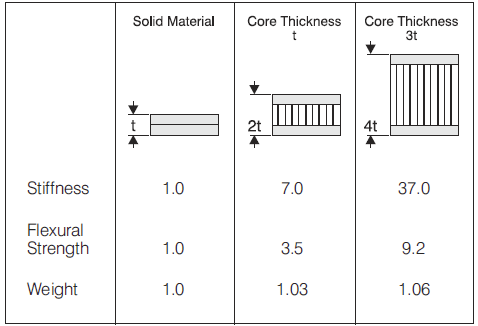

El desarrollo de vigas en I y paneles sándwich se debió al deseo de producir una placa o viga de alta resistencia y rigidez con un peso mínimo. Como hemos visto, las fuerzas de flexión más altas ocurren en las superficies exteriores de una viga, por lo que agregar material de alta resistencia en esas superficies hará lo mejor para resistir las fuerzas de flexión. Cerca del centro de la viga, sin embargo, los materiales de alta resistencia no contribuyen tanto a la resistencia general de la viga, ya que están expuestos a fuerzas mucho menores. Estos materiales aún agregan la misma cantidad de peso, sin embargo, la resistencia general por eficiencia de peso de las regiones cercanas al eje neutro se ve muy disminuida. La geometría de la viga en I se desarrolló para proporcionar una viga metálica de un solo material de alta resistencia al peso. El advenimiento de materiales avanzados permitió el desarrollo de la construcción de paneles sándwich de múltiples materiales, que distribuye las fuerzas normalmente absorbidas por el alma de la viga en I (la parte vertical de la viga en I) sobre un área mucho más grande, además de permitir una estructura mucho más liviana. materiales básicos que se utilizarán, ya que las fuerzas involucradas no necesitan concentrarse en una sola red.

Superposición de paneles sándwich

Con toda esa teoría fuera del camino, profundicemos en las partes de refuerzo en Eiger. De forma predeterminada, Eiger intentará generar un panel sándwich cuando agregue fibra en la página "Vista de pieza" externa que encuentra por primera vez al abrir una pieza de su biblioteca Eiger.

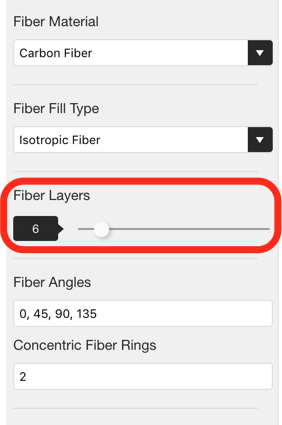

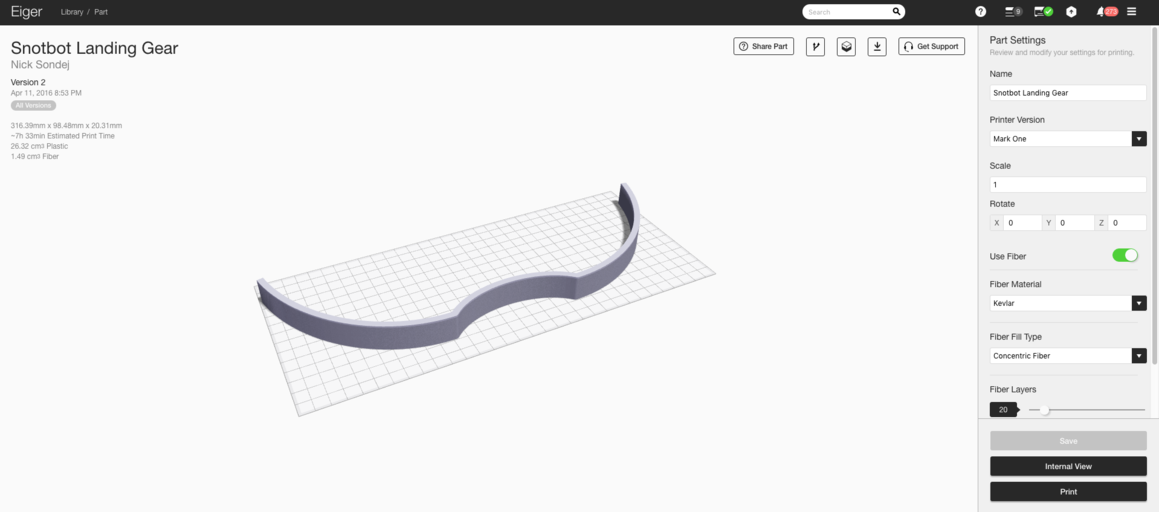

La mitad del valor de 'Capas de fibra' que ha elegido agregar a una pieza se agrega automáticamente a las capas inferiores de la pieza por encima de las primeras cuatro (por defecto) capas configuradas como capas de piso de plástico sólido, y la otra mitad de la Las capas de fibra se agregan a la parte superior de la pieza, debajo de las cuatro capas superiores (nuevamente por defecto) configuradas como capas de plástico sólido. Este algoritmo funciona muy bien si la parte que está tratando de reforzar es simétrica con respecto a un plano paralelo a la plataforma de impresión, como el tren de aterrizaje del dron Snotbot que imprimió un equipo de Olin College.

Como puede ver en las fotos de arriba, el algoritmo agregó 10 capas de refuerzo de Kevlar en la parte superior e inferior de la pieza. Dado que la pieza es simétrica con respecto a un plano XY, el algoritmo de capa de fibra predeterminado dio como resultado el comportamiento deseado, refuerzo de panel sándwich.

Pero, ¿qué sucede cuando su pieza no cumple con la condición de simetría descrita anteriormente? En ese caso, el algoritmo predeterminado no proporcionará el refuerzo que está buscando, como en el caso de la pieza de la palanca de freno de la motocicleta que usamos a menudo como demostrador de fuerza en ferias comerciales.

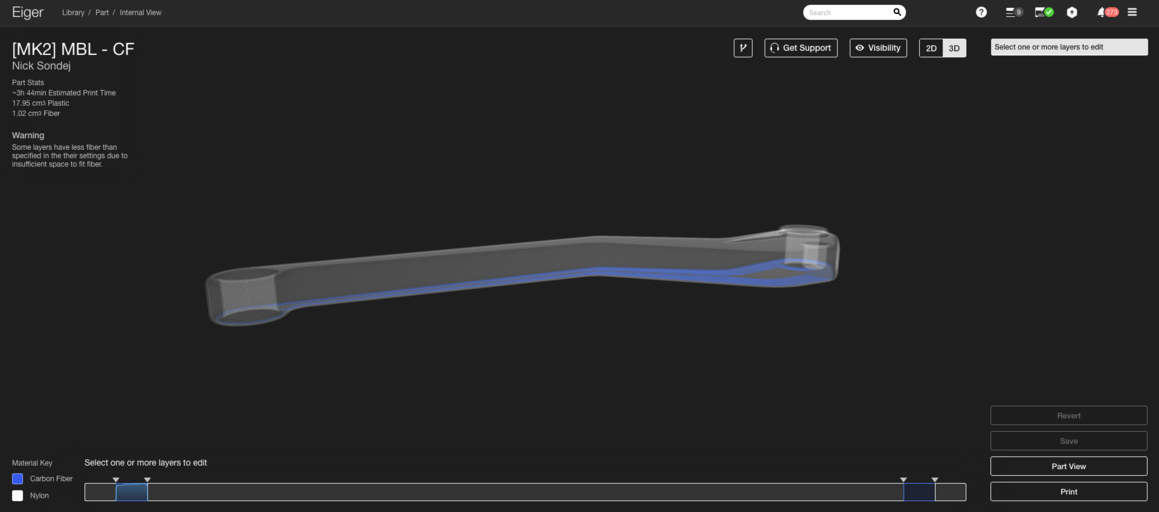

Como puede ver en la siguiente captura de pantalla, el algoritmo de fibra predeterminado agrega fibra a la parte inferior de la pieza, pero no agrega fibra donde se necesita a la parte superior de la pieza para completar el panel sándwich porque la pequeña cresta elevada donde se encuentra el bronce El buje se presiona hace que la pieza sea asimétrica. De hecho, queremos que la fibra esté más alejada de la capa superior de la pieza que de la parte inferior de la pieza para producir el panel sándwich más grande posible.

Esto nos lleva a la primera pauta general para reforzar las partes más fuertes en su impresora Markforged:intente crear los paneles sándwich más grandes que pueda primero en una parte, utilizando relleno de fibra isotrópica con uno o dos anillos concéntricos en capas con la mayor distancia de separación. ellos.

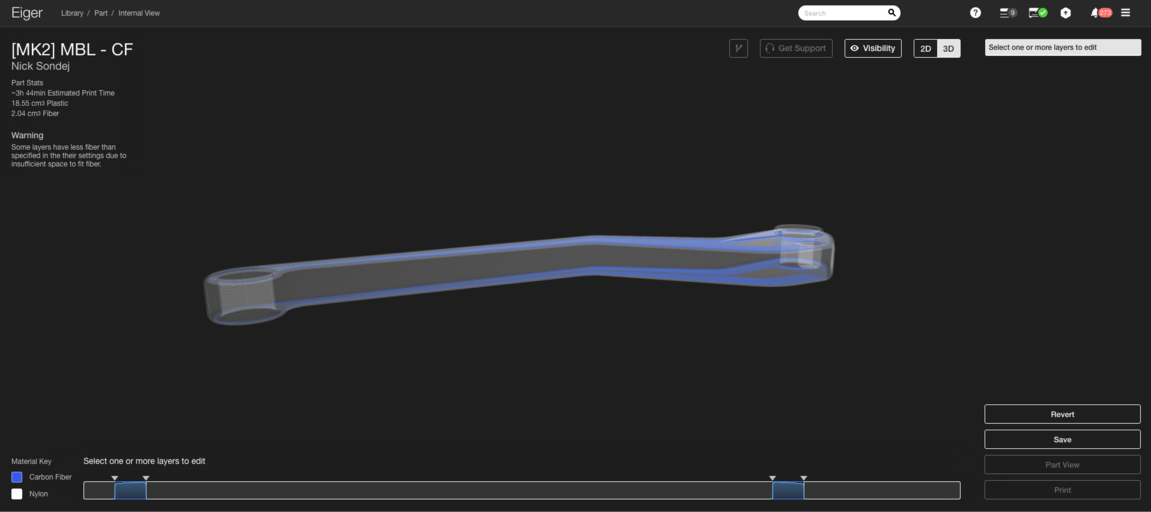

En el caso de la palanca de freno de la motocicleta de arriba, esto significa que debe mover el grupo de la capa superior hacia abajo hasta que tenga fibra en la parte superior del cuerpo de la palanca como se ve en la siguiente imagen.

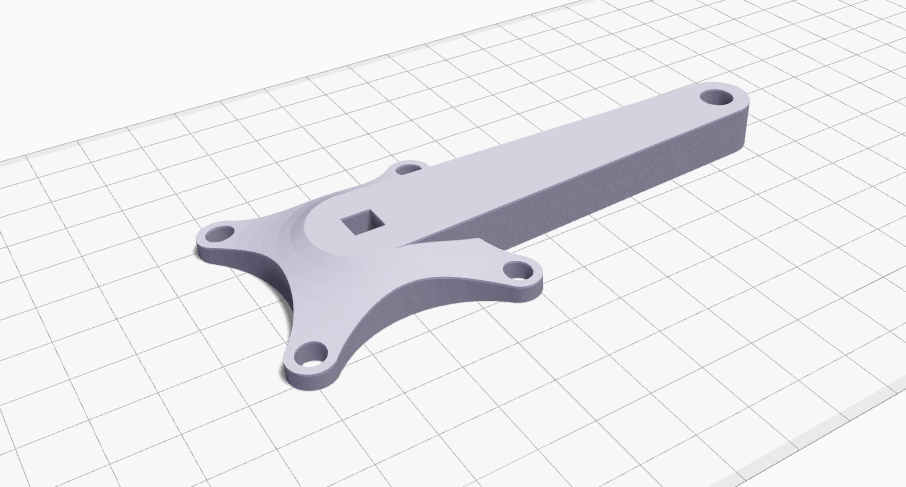

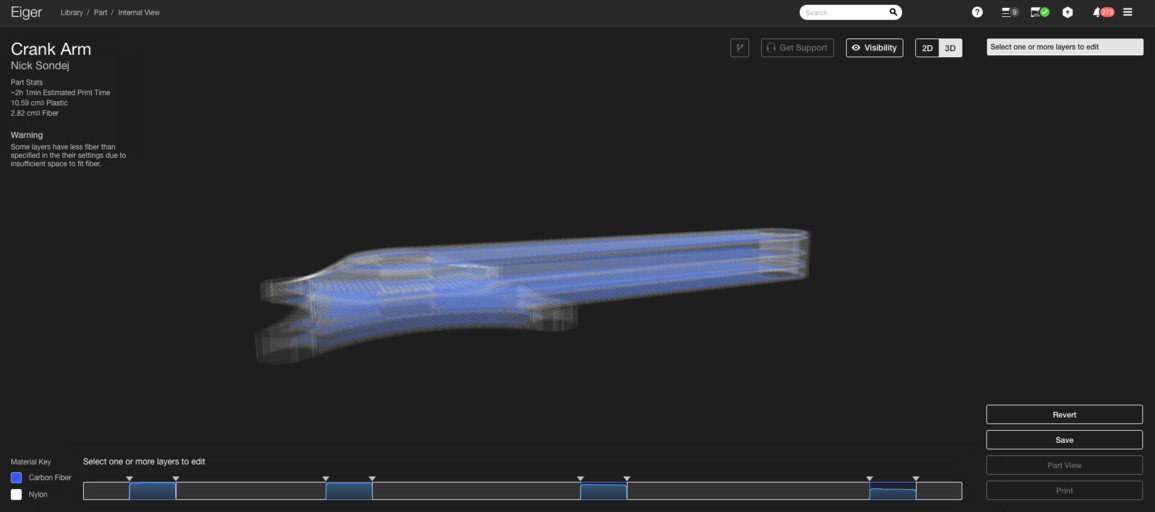

¿Qué sucede cuando tiene múltiples regiones potencialmente superpuestas listas para la construcción de paneles sándwich, como en este brazo de manivela del diseño de 2016 del equipo de vehículos propulsados por humanos de UW-Madison?

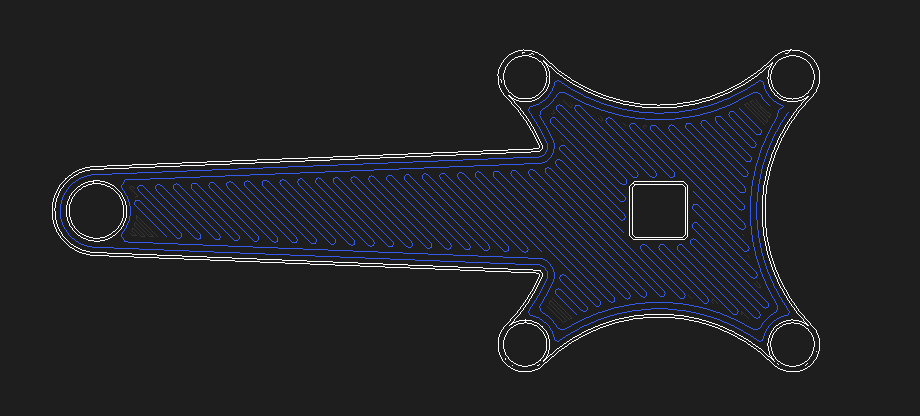

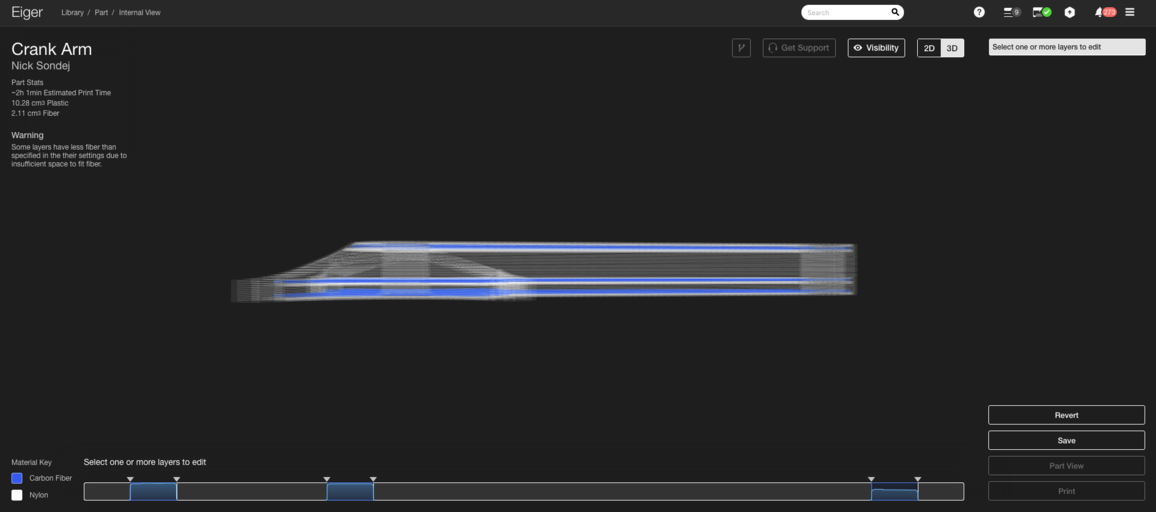

Claramente, hay múltiples regiones que podrían convertirse en paneles sándwich:está la parte superior e inferior del brazo en sí (la parte más larga de la estructura), así como las secciones superior e inferior de la brida de cuatro puntas que también se beneficiarían del refuerzo compuesto. . Dado que los pernos pasarán por los cuatro orificios, la adición de fibra resistiría mejor los conos de tensión producidos por los pernos. Si bien es posible que pueda ejecutar una simulación de carga completa (y prolongada) para encontrar los mejores lugares para agregar fibra, es más fácil (y probablemente más eficiente) comenzar a construir paneles sándwich. Primero, dejamos que el algoritmo de fibra predeterminado agregue cuatro capas de relleno de fibra isotrópica en la parte superior e inferior de la pieza.

Estas dos capas tienen áreas de sección transversal muy diferentes, lo que no es del todo ideal (es mejor intentar tener capas de 'revestimiento' de panel sándwich de área de sección transversal aproximadamente igual si la geometría lo permite), pero reforzando el panel sándwich más grande posible en el parte significa que esta biela será más capaz de resistir las grandes cargas de flexión de la pierna de un ciclista.

También necesitamos reforzar la brida con los cuatro orificios que conectan este brazo de manivela con la manivela real. Centrándonos solo en la pestaña, ya reforzamos la parte inferior cuando reforzamos la parte general en el primer paso, solo necesitamos reforzar un grupo de capas de unas 25 capas en la pieza, donde termina la pestaña. Pero si agregamos un grupo de capas allí, tenemos tres capas de fibra separadas. Solo hemos hablado de paneles sándwich con dos revestimientos compuestos, uno a cada lado. ¿Hemos arruinado uno de los paneles sándwich?

Esto nos lleva a nuestra segunda pauta:nuestro concepto de 'paneles sándwich' no es solo aditivo, y podemos superponer un panel sándwich sobre uno más grande o más pequeño, reutilizando la capa de 'piel' compuesta del sándwich anterior.

Por lo tanto, esto da como resultado la configuración de la imagen de arriba, con un panel sándwich más delgado que refuerza la brida del brazo de manivela y un panel sándwich más grueso que refuerza la parte general. Ambas realizaciones de paneles sándwich utilizan el grupo de capas de refuerzo de carbono en la parte inferior de la pieza como su capa de revestimiento inferior.

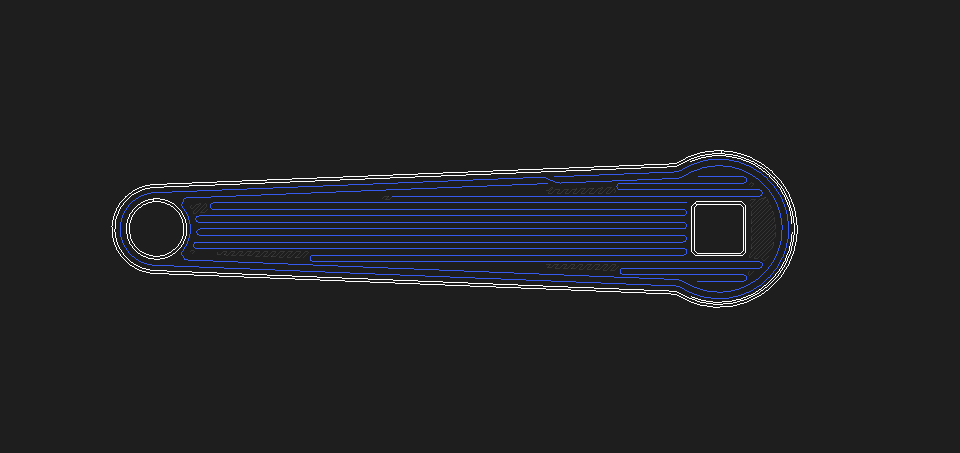

En este punto, la pieza ya es extremadamente fuerte, pero dado que los brazos de las bielas de las bicicletas están sujetos a patrones de carga de torsión bastante complicados, vamos a agregar una capa más de fibra. Esto se debe a que las tensiones cortantes pueden ser causadas por ciertas cargas de torsión aplicadas. A diferencia de las tensiones de flexión, las tensiones cortantes tienen una magnitud máxima en el eje neutral o en el plano medio de una pieza, y dado que es difícil predecir si el brazo de la manivela estará expuesto a estas condiciones de carga, es más fácil agregar un grupo de capas compuestas más alrededor del plano medio. del brazo de la manivela.

Esto da como resultado la configuración final que se ve en la imagen de arriba, con cuatro grupos separados de fibra que crean una serie de paneles sándwich. Esta es una de las configuraciones más sólidas que podemos producir, al tiempo que conserva una pieza liviana en general.

En resumen, nuestras tres pautas para la impresión 3D de alta resistencia con refuerzo de fibra son:

1. Cree primero el panel sándwich más grande y grueso con relleno de fibra isotrópica

2. Puede agregar y superponer paneles sándwich para reforzar completamente una pieza

3. Agregar un grupo de capas de fibra isotrópica en el plano medio puede resistir mejor ciertos patrones de carga torsional

Estas pautas no son infalibles y siempre habrá excepciones, pero son un excelente lugar para comenzar a diseñar sus partes más fuertes.

¿Quieres reforzar una parte tú mismo? ¡Aprenda más sobre el Mark Two hoy!

Impresión 3d

- Limpieza sin estrés para impresión FDM

- Por qué la tomografía computarizada se está convirtiendo en una parte clave del éxito de la impresión 3D

- Cómo la tecnología de impresión 3D será una parte clave de la Industria 4.0

- 6 Consideraciones de diseño importantes para la impresión 3D en metal

- ¿Está lista la impresión 3D para la producción de piezas finales?

- Impresión 3D y creación de prototipos

- Creación de archivos STL multicuerpo para impresión 3D

- Cómo colocar su modelo para la impresión 3D

- Impresión 3D de alta velocidad para la fabricación de lotes pequeños

- Impresión 3D de alta velocidad con AION500MK3

- Tecnologías de impresión 3D (parte 2)