Mejor control de calidad con piezas impresas en 3D

Las plantillas y accesorios bien diseñados permiten procesos de fabricación ajustados y eficientes, pero la inversión en ingeniería necesaria para producirlos puede limitar las operaciones con recursos limitados. A continuación, le mostramos cómo Markforged utiliza nuestras impresoras Mark Two para mejorar nuestros procesos de control de calidad mediante el desarrollo de mejores herramientas de fabricación con piezas impresas en 3D.

Detrás de cada impresora Markforged se encuentra la seguridad de que nuestro equipo de control de calidad ha verificado rigurosamente todos los subsistemas para verificar la coherencia y el cumplimiento de nuestras especificaciones de ingeniería de precisión. Sin embargo, las pruebas de calidad de cada sistema de cada impresora tienen un costo:cada paso de inspección se suma al tiempo total de fabricación de una impresora, y un tiempo de proceso más largo de la impresora reduce nuestra capacidad para responder rápidamente a cambios impredecibles en la demanda. Como empresa pequeña y de rápido crecimiento, la agilidad de fabricación es fundamental para satisfacer las necesidades de nuestra base de clientes en expansión. Como resultado, Markforged tiene que ser inteligente acerca de cómo validamos los subsistemas en la fabricación, tanto en términos de tiempo invertido en el proceso de inspección real como del tiempo de ingeniería requerido para desarrollarlo. Por esta razón, a menudo imprimimos en 3D nuestras plantillas y accesorios de fabricación, ya que la impresora Mark Two nos brinda la capacidad de prototipar, probar e implementar rápidamente mejoras de proceso para un uso eficiente de nuestro tiempo de ingeniería y fabricación.

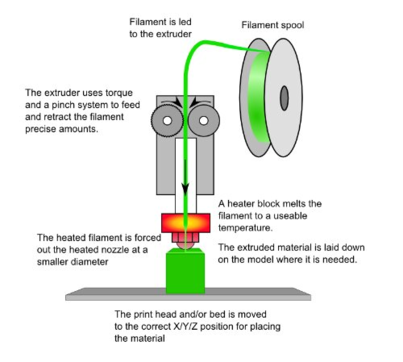

Un ejemplo particular de la iteración rápida que nuestras impresoras nos permiten lograr es una plantilla de calibración de precarga de extrusora de nailon que utilizamos en nuestra fabricación. La extrusora es uno de los componentes fundamentales de la impresión 3D de fabricación de filamentos fundidos (FFF). Para obtener una explicación rápida y de alto nivel de cómo funciona una extrusora, consulte esta guía bien hecha del blog de RepRap Squad.

Para garantizar una calidad de impresión constante en todas las impresoras, todas nuestras extrusoras de nailon se controlan para garantizar que el "sistema de pellizco" mencionado en la imagen anterior aplique una fuerza al filamento de nailon que esté dentro de nuestra especificación de tolerancia de ingeniería. Esta fuerza se genera dentro de la extrusora mediante un par de resortes, cuya precarga, o nivel de compresión inicial, se puede ajustar para modificar la fuerza ejercida por la extrusora. Inicialmente, el proceso de calibración de esta extrusora se realizó cerca del final del ensamblaje de la impresora utilizando una plantilla diseñada por Phillip, uno de nuestros ingenieros mecánicos que se especializa en instrumentación de máquinas, y ensamblada a partir de piezas que teníamos cortadas con chorro de agua y mecanizadas fuera de casa con un bastante largo, dos semanas de respuesta. Si bien la plantilla produjo resultados extremadamente precisos, tomó mucho tiempo recibir y ensamblar sus componentes, descubrimos que necesitábamos modificar el diseño cuando llegaban las piezas, y finalmente tuvimos que dedicar más tiempo a reelaborarlas en nuestro propio molino CNC en casa. Desde el punto de vista de la fabricación, también descubrimos con el paso del tiempo que casi todas las extrusoras que recibíamos de nuestro proveedor requerían ajustes. Dado que el in situ La plantilla de medición era más difícil de ubicar con precisión en la extrusora instalada que si la extrusora se retirara de la impresora ensamblada, lo que agregó a nuestro tiempo de fabricación de la impresora, decidimos desarrollar un dispositivo que pudiera medir rápidamente un lote de extrusoras tal como las recibimos de nuestro fabricante, aunque todavía era fácil acceder a los tornillos de ajuste.

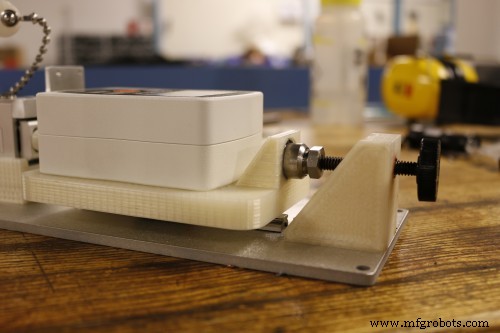

Teníamos en mente un par de requisitos de diseño cuando desarrollamos el nuevo dispositivo. El primero fue producir un rápido, ex situ - fuera de la impresora - aparato de validación que un operador podría usar para calibrar lotes de extrusoras a la vez. El segundo fue incorporar un diseño de poka-yoke, de modo que la extrusora encajara en su soporte de receptáculo de una y sólo una forma, evitando que el operador calibrara incorrectamente la extrusora por accidente. Finalmente, se deseaba que la huella fuera bastante compacta, idealmente dentro de una superficie de 30 x 30 cm (30 x 30 cm), ya que viviría en nuestras instalaciones de fabricación y no ocuparía demasiado espacio en el banco.

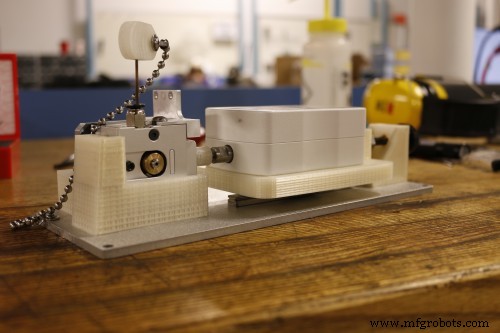

Bennett, otro de nuestros ingenieros mecánicos (a quien quizás recuerde de nuestra publicación sobre bisagras móviles y elementos de flexión) produjo la plantilla de calibración final que puede ver aquí. Todo el sistema se basa en un medidor de fuerza Omega (uno de la serie DFG35 para ser exactos). La extrusora de nailon se inserta en su receptáculo a la izquierda de la plantilla en la imagen de abajo, con la rueda loca flotante accionada por resorte que agrega fuerza al sistema apuntando hacia la sonda de medición del medidor. El conjunto de medidor de fuerza está unido a un riel lineal que le permite deslizarse libremente a lo largo del eje de movimiento de la rueda loca flotante. Por último, se enrosca un tornillo de mariposa con cabeza flotante a través de un inserto de latón fundido de modo que al girarlo se presione el medidor de fuerza en el conjunto de la polea tensora con resorte sin impartir un par de torsión en el medidor.

Bennett agregó una serie de características a esta plantilla que son exclusivas tanto de la impresión 3D como de la fabricación de piezas de resistencia industrial con una impresora Markforged. Como puede ver en la imagen a continuación, utilizó una técnica de colocación de fibra que llamamos 'rayado de fibra' para agregar algunas capas de fibra cada 20-40 capas de impresión, produciendo una pieza que es extremadamente fuerte sin dejar de ser costo y material. eficiente. Además, el receptáculo de la extrusora se produjo de forma rápida y económica como una sola pieza, con una geometría que habría requerido un costoso mecanizado CNC con múltiples configuraciones de máquina.

El producto final ahora vive en nuestras instalaciones de fabricación, donde nos ha permitido reorganizar nuestros procesos de control de calidad para un uso más eficiente del tiempo de nuestros técnicos de fabricación, lo que nos permite llevar más impresoras Mark Two a las manos de nuestros clientes.

Impresión 3d

- ¿Acabado de piezas impresas en 3D con… crayones?

- Impresión del fusible 1 con el fusible 1

- Moldeo por inyección con moldes impresos en 3D:descargue nuestro nuevo estudio técnico

- Mejora del control de calidad con el ciclo Deming

- ¡Abróchate el cinturón con piezas funcionales impresas en 3D!

- Re-imaginando el Go Kart con piezas impresas en 3D

- Drones extremos impresos en 3D

- GÖPEL mejora el control de calidad en la fabricación de automóviles con Universal Robots

- Automatización del control de calidad con la ayuda de la tecnología

- ¿Qué es el control de calidad?

- El Plan de Muestreo en el Control de Calidad