Aplicación destacada:Cómo la impresión 3D permite componentes hidráulicos de mejor rendimiento

[Crédito de la imagen:Renishaw]

La demanda de nuevos enfoques en el diseño y fabricación de componentes hidráulicos va en aumento. Una tecnología que permite a los fabricantes explorar nuevas oportunidades en la fabricación de sistemas hidráulicos es la impresión 3D.

Desde Liebherr y Ford hasta Bosch Rexroth, las empresas recurren a la impresión 3D para crear componentes hidráulicos más eficientes energéticamente, más ligeros y menos costosos.

Application Spotlight de hoy se sumerge en los beneficios de la impresión 3D para sistemas y componentes hidráulicos, mientras explora los ejemplos más interesantes de la tecnología en acción.

Eche un vistazo a las otras aplicaciones cubiertas en esta serie:

Impresión 3D para intercambiadores de calor

Impresión 3D para rodamientos

Impresión 3D para la fabricación de bicicletas

Impresión 3D para odontología digital y fabricación de alineadores transparentes

Impresión 3D para implantes médicos

Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

Impresión 3D para la fabricación de calzado

Impresión 3D para componentes electrónicos

Impresión 3D en la industria ferroviaria

Gafas impresas en 3D

Impresión 3D para la producción de piezas finales

Impresión 3D para soportes

Impresión 3D para piezas de turbinas

Cómo la impresión 3D apoya la innovación en la industria de la energía nuclear

¿Por qué utilizar la impresión 3D para componentes hidráulicos?

La hidráulica es una de las formas más eficientes de crear movimiento cuando están involucradas cargas pesadas o se necesitan movimientos repetitivos.

Los sistemas hidráulicos usan bombas para presurizar un líquido, y su movimiento se usa para impulsar todo, desde grúas hasta automóviles.

La hidráulica nos rodea todos los días. Se utiliza en vehículos, equipos de construcción, edificios e instalaciones de fabricación.

Los componentes hidráulicos se fabrican tradicionalmente mediante mecanizado o fundición. Sin embargo, muchos fabricantes de equipos hidráulicos se están interesando en producir componentes hidráulicos, como colectores, servoválvulas y bloques adaptadores hidráulicos, mediante impresión 3D. Pero, ¿qué les hace considerar la tecnología en primer lugar?

Según Steffen Haack, director de la Unidad de Negocio de Hidráulica Industrial de Bosch Rexroth AG, hay muchas tendencias que dan forma a la industria hidráulica, que incluyen:

- Eficiencia energética (fuerzas de flujo reducidas, pérdida de presión reducida, mayor eficiencia)

- Reducción de ruido

- Volúmenes de tanque reducidos

- Nivel de presión más alto y espacio de instalación reducido

- Propiedades mejoradas del material y el aceite

- Mayor disponibilidad y mantenimiento predictivo

- Facilidad de uso

- Seguridad

La impresión 3D, particularmente con metales y arena, juega un papel importante en el impulso de algunas de estas tendencias, como una mayor eficiencia energética y un espacio de instalación más pequeño.

¿Cómo? Al habilitar diseños avanzados que permiten incorporar nuevas funciones, reducen el peso y el tamaño de los componentes y mejoran el rendimiento general del sistema hidráulico.

Profundicemos en los beneficios de la impresión 3D para sistemas hidráulicos.

Reducir el peso y el tamaño de los componentes hidráulicos

La impresión 3D permite a los fabricantes de componentes hidráulicos hacer piezas más ligeras y de menor tamaño.

Tome un colector hidráulico como ejemplo. Esta pieza, que ayuda a regular el flujo de fluido entre los componentes de un sistema hidráulico, generalmente se mecaniza a partir de un bloque sólido de metal.

Eliminar más exceso de metal del necesario es costoso y, con frecuencia, el exceso de metal no se mecaniza, lo que da como resultado una pieza que pesa más de lo que potencialmente podría.

3D la impresión ayuda a superar este problema, ya que requiere casi la misma cantidad de material necesario para producir un colector.

En un proceso de impresión 3D de metal, como la sinterización selectiva por láser, un láser traza una sección transversal de un micrón de espesor de una pieza, fundiendo y fusionando selectivamente un polvo metálico capa por capa. Esto permite a los ingenieros controlar la cantidad de material que entra en la pieza, utilizando menos metal del que requeriría el mecanizado CNC.

Además de reducir el peso de los componentes, la impresión 3D también permite piezas más compactas que encajan mejor en espacios con limitaciones de diseño. Esta ventaja hace que los componentes hidráulicos impresos en 3D sean particularmente buscados en aplicaciones que requieren alta precisión y peso ligero.

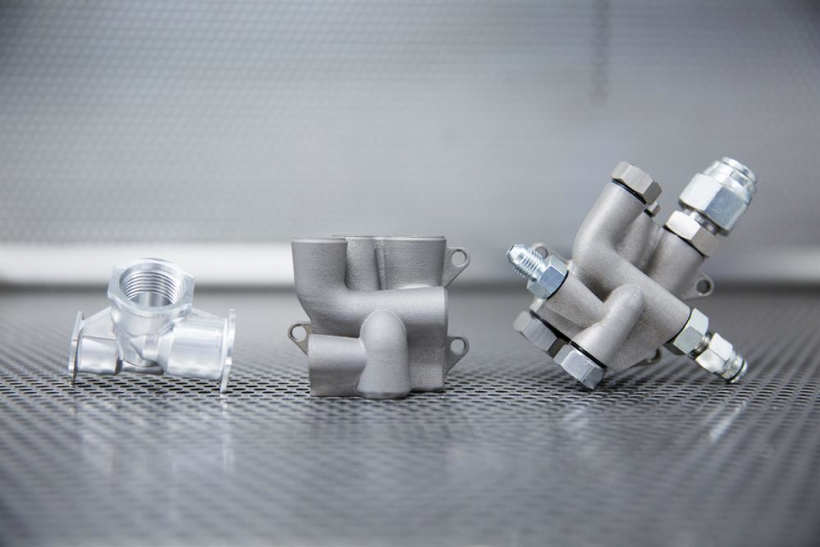

Foco:el colector impreso en 3D de Aidro

Un ejemplo de un componente hidráulico impreso en 3D proviene del fabricante italiano Aidro.

El colector hidráulico de Aidro, utilizado en maquinaria agrícola, fue rediseñado para ahorrar peso y espacio en un sistema en el que se utiliza. El colector de aluminio impreso en 3D realiza las mismas funciones que la unidad que reemplaza, pero es la mitad tamaño y un 75% más ligero que el colector anterior.

Consolidación de piezas

La impresión 3D también permite que los componentes se hagan más pequeños al integrar varias piezas en una, un enfoque conocido como consolidación de piezas.

Esto permite a los fabricantes eliminar conjuntos complejos de componentes, así como mejorar la integridad estructural de una pieza, ya que hay menos puntos de unión débiles que pueden causar fugas.

Optimización de la eficiencia

La impresión 3D permite rediseñar las geometrías internas de un componente hidráulico para optimizar el flujo de fluido y reducir la caída de presión.

Tomando los colectores como ejemplo, los ingenieros pueden colocar los canales de flujo de fluido dentro de un colector precisamente donde están necesarios y en una variedad de formas y tamaños. Esto significa que los canales de flujo pueden tener formas curvas y estar más espaciados que con los colectores convencionales, lo que hace que el producto final sea más compacto y ligero.

Las rutas de flujo curvas pueden mejorar la eficiencia del flujo entre un 30 y un 70 por ciento.

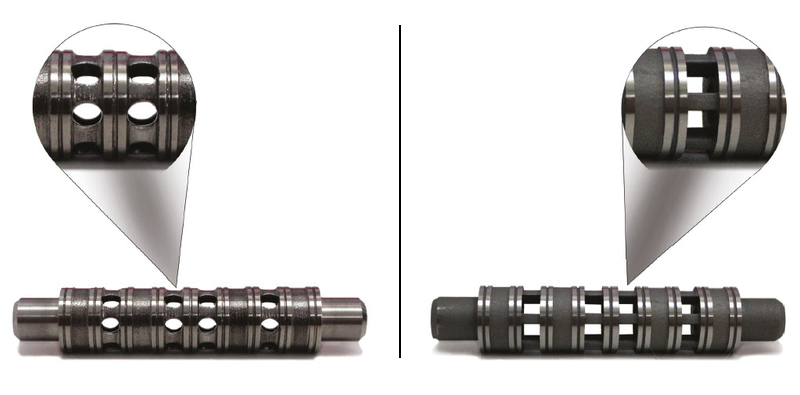

El rediseño de la forma de la sección transversal de los canales de flujo también puede marcar la diferencia. Por ejemplo, las trayectorias de flujo en los carretes de las válvulas suelen tener una forma redonda, porque están mecanizadas con cortadores giratorios.

La impresión 3D permite a los ingenieros diseñar secciones transversales de trayectorias de flujo cuadradas en lugar de redondas, lo que puede aumentar la capacidad de flujo hasta en un 20 por ciento y reducir la caída de presión.

Además, los componentes hidráulicos tradicionales, como los colectores, a menudo requieren el mecanizado de pasajes perforados en cruz que posteriormente deben taponarse para evitar fugas de aceite. Sin embargo, estos canales obstruidos crean posibles vías de fuga que pueden provocar una falla en el sistema. La impresión 3D elimina este problema al eliminar la necesidad de crear pasajes perforados en forma cruzada en primer lugar.

Más ejemplos de componentes hidráulicos impresos en 3D

Impresión 3D de un bloque adaptador hidráulico

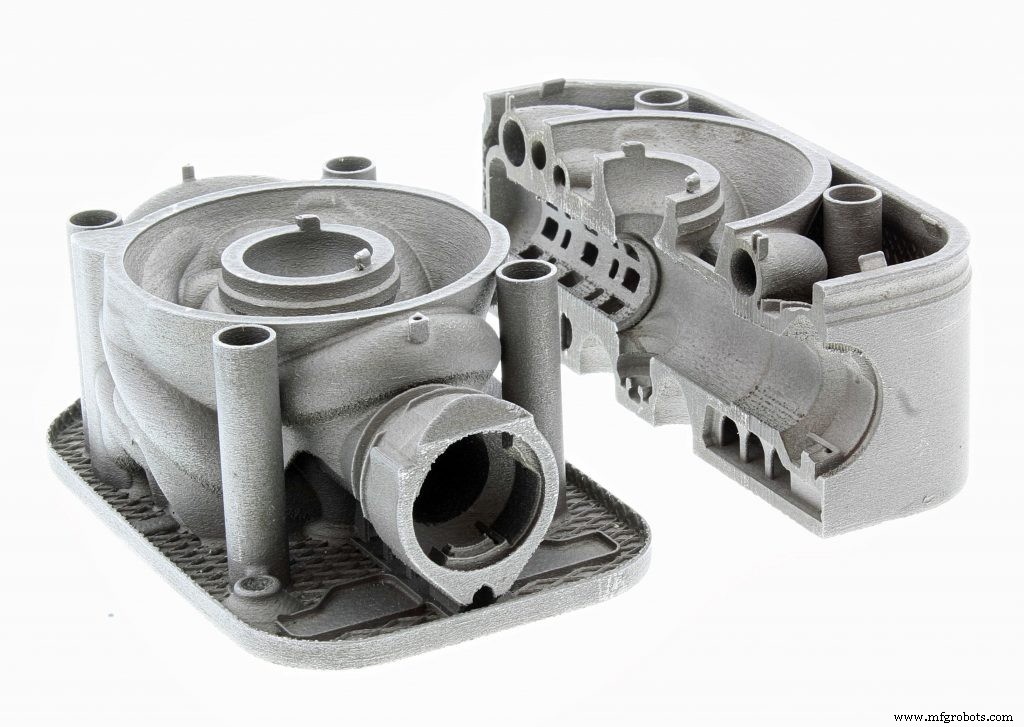

GKN Additive ha impreso en 3D un bloque adaptador hidráulico, que es un colector que dirige el flujo de fluido en un sistema hidráulico, uniendo válvulas, bombas y actuadores.

Los bloques hidráulicos usados tradicionalmente tienden a tener un diseño en bloque con un conjunto de canales internos perforados en ellos. El proceso de fabricación de bloques hidráulicos comienza con la perforación de agujeros desde arriba y desde abajo.

Luego, los orificios verticales se conectan mediante canales horizontales, y los hilos se cortan en ellos. Para evitar la fuga de aceite de los canales horizontales abiertos, se tapan con tornillos prisioneros y se sellan.

Este proceso, sin embargo, es muy ineficaz por varias razones. En primer lugar, los bordes perforados y fresados crean rebabas afiladas que son difíciles de alcanzar en el posprocesamiento. A veces, estos pueden romperse durante el funcionamiento y provocar una falla del sistema.

En segundo lugar, los puntos de conexión de las esquinas afiladas generan un flujo turbulento, lo que resulta en ineficiencias energéticas. En tercer lugar, los canales horizontales no utilizados pueden acumular suciedad, lo que reduce la vida útil del sistema hidráulico.

La impresión 3D ayudó a GKN Additive a superar los desafíos anteriores para crear un bloque hidráulico de mejor rendimiento.

El peso del bloque hidráulico se redujo de 30 kg a 5,5 kg, sin sacrificar ninguna funcionalidad. Con un nuevo diseño, fue posible eliminar el exceso de material y garantizar que no hubiera superposiciones de orificios dentro de la pieza.

Además, el nuevo diseño omite por completo los canales horizontales no utilizados, por lo que la suciedad no tiene dónde acumularse. Finalmente, para reducir el flujo turbulento en el sistema, los ingenieros reemplazaron las esquinas internas afiladas con tuberías lisas.

Resumiendo los beneficios de la impresión 3D para esta aplicación, la impresión 3D permitió al fabricante mejorar la funcionalidad del componente, utilizando menos material. Esto se tradujo en un menor peso de la pieza y un menor costo de fabricación.

Bloque de válvulas hidráulicas impreso en 3D de Liebherr

Otro buen ejemplo de impresión 3D para hidráulica proviene del Grupo Liebherr. Con la ayuda de la impresión 3D, la empresa pudo rediseñar un bloque de válvulas hidráulicas de alta presión, utilizado en aviones, para hacerlo más ligero y eficiente.

El equipo de Liebherr integró 10 elementos funcionales en el nuevo bloque de válvulas, eliminando el complejo sistema de tuberías con muchos taladros transversales. El resultado es un bloque de válvulas un 35% más ligero, hecho de menos piezas.

La pieza impresa en 3D se ha probado con éxito en un vuelo de prueba del avión A380.

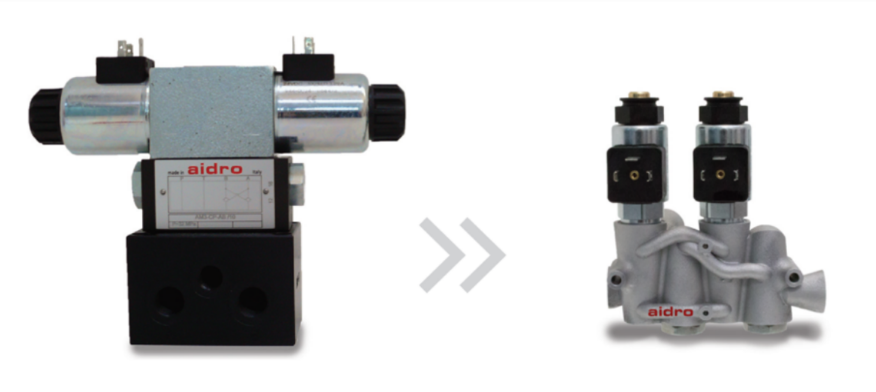

Domin Fluid Power reinventa sus sistemas de energía fluida con impresión 3D

El fabricante de sistemas hidráulicos con sede en el Reino Unido, Domin, ha recurrido a la impresión 3D para volver a desarrollar sus servoválvulas de accionamiento directo de alto rendimiento, que se utilizan para transformar señales en presión.

Domin afirma que la impresión 3D le da la capacidad de construir piezas complejas, más rápido y sin herramientas. Por ejemplo, la empresa ha diseñado una de sus unidades que es un 25% del tamaño original y un 25% más potente. La pieza se produjo por un tercio del costo y el tiempo de fabricación se ha reducido de 5,5 horas a solo 1 hora.

Tales resultados serían imposibles de lograr con métodos convencionales, afirma Domin.

Ford imprime un colector de admisión en 3D

Si bien hemos visto ejemplos de componentes hidráulicos impresos en 3D para equipos pesados y aviones, Ford ha sido pionera en la impresión 3D para sistemas hidráulicos de automoción.

El año pasado, el fabricante de automóviles mostró lo que afirma ser el colector de admisión de metal impreso en 3D más grande jamás colocado dentro de un vehículo en funcionamiento.

Ese vehículo es el 'Hoonitruck' de Ken Block Camioneta Ford.

El vehículo requería un colector de admisión especial para suministrar aire a los cilindros del motor de los turbocompresores, y Ford decidió recurrir a la impresión 3D de metal.

La pieza está impresa en 3D a partir de aluminio, utilizando una máquina Concept Laser, y tardó 5 días en construirse. Mediante el uso de software CAD de vanguardia, fue posible crear una estructura compleja similar a una red que no se podría hacer con los métodos de fabricación tradicionales. El diseño está optimizado para un mejor rendimiento y menor peso:la pieza final pesa solo 6 kg.

Bosch Rexroth utiliza la impresión 3D en arena para colectores

Además de la impresión 3D de metal, también existe la opción de imprimir en 3D un núcleo de arena que posteriormente se puede utilizar para moldear un componente hidráulico. El proceso utilizado para esta aplicación se llama chorro de aglutinante y funciona depositando selectivamente un agente aglutinante sobre una capa de arena de sílice.

Bosch Rexroth lleva varios años utilizando la impresión 3D en arena para producir núcleos fundidos para bloques de control.

Entre los beneficios clave de hacer esto, Bosch Rexroth menciona la capacidad de integrar componentes de la máquina, como filtros en el colector, y la reducción de peso hasta en un 30 por ciento.

Los beneficios adicionales incluyen la eliminación de la necesidad de orificios auxiliares que pueden causar fugas y la optimización de los canales de flujo internos que mejoran la eficiencia energética.

Reinvención de componentes hidráulicos con impresión 3D

A medida que la industria hidráulica se esfuerza por lograr componentes hidráulicos más pequeños y con mayor eficiencia energética, la impresión 3D ofrece una opción para desarrollar y producir diseños de mejor rendimiento.

Al ver las ventajas en el tiempo de entrega, el ahorro de peso y el costo y el rendimiento que ofrece la impresión 3D, muchos fabricantes de componentes hidráulicos están comenzando a explorar esta tecnología para sus productos.

De cara al futuro, esperamos que aumente el papel de la impresión 3D en la producción de componentes hidráulicos, lo que ayudará a las empresas de la industria hidráulica a mantenerse al día con las tendencias actuales y futuras.

Impresión 3d

- Aplicación destacada:Impresión 3D para implantes médicos

- Aplicación destacada:Impresión 3D para odontología digital y fabricación de alineadores transparentes

- Aplicación destacada:Impresión 3D para la fabricación de bicicletas

- Aplicación destacada:Impresión 3D para rodamientos

- Aplicación destacada:Impresión 3D para intercambiadores de calor

- Aplicación destacada:Impresión 3D en la industria ferroviaria

- Aplicación destacada:5 componentes electrónicos que pueden beneficiarse de la impresión 3D

- Aplicación destacada:Impresión 3D para calzado

- Aplicación destacada:Cohetes impresos en 3D y el futuro de la fabricación de naves espaciales

- Aplicación destacada:Gafas impresas en 3D

- Aplicación destacada:Impresión 3D para piezas de turbinas