ULTEM y PEEK:la guía definitiva para materiales de impresión 3D de alto rendimiento

Termoplásticos de alto rendimiento , como PEI, PAEK y PPSU tienen cada vez más demanda para aplicaciones de fabricación de grado industrial.

Dentro del campo de la fabricación aditiva, Fused Deposition Modeling (FDM) es la tecnología más utilizada para la impresión 3D con PEI, PAEK y PPSU, con estos termoplásticos utilizados en forma de filamentos.

En el tutorial de hoy, exploraremos el proceso de impresión 3D con termoplásticos de alto rendimiento, incluidos los pros y los contras, aplicaciones y los requisitos clave de impresión 3D cuando se trabaja con este tipo de materiales.

¿Por qué utilizar termoplásticos de alto rendimiento?

Los termoplásticos de alto rendimiento son únicos entre otros plásticos de impresión 3D (incluidos PLA y ABS) gracias a sus excelentes propiedades mecánicas, que los hacen adecuados para aplicaciones de ingeniería. Resistencia, durabilidad, resistencia térmica y química son solo algunas de las propiedades que hacen que esta familia de termoplásticos sea un material muy buscado para una amplia gama de aplicaciones industriales.

Los materiales

PEI (o ULTEM)

Polieterimida (PEI) es un termoplástico de ingeniería de alto rendimiento de color ámbar o transparente. Es posible que esté más familiarizado con el término ULTEM , ya que este es el nombre comercial de la única marca de filamentos de PEI actualmente disponible en el mercado.

ULTEM viene en dos grados principales: ULTEM 9085 y ULTEM 1010 - aunque Sabic, el desarrollador de materiales detrás de ULTEM, también ha introducido recientemente dos nuevos materiales PEI de alto rendimiento basados en ULTEM 1010.

Echemos un vistazo a los beneficios de ULTEM 9085 y ULTEM 1010.

ULTEM 9085:las ventajas

ULTEM 9085:las ventajas

- Inherentemente retardante de llama: El material cumple con las normas FST y está certificado para componentes de aeronaves.

- Alta relación resistencia / peso: Las piezas impresas en 3D con ULTEM 9085 pueden ser mucho más ligeras que algunas piezas metálicas (p. Ej., Aluminio) a la vez que ofrecen una resistencia al impacto comparable. Esto es particularmente beneficioso para industrias como la aeroespacial, donde el peso de un avión se correlaciona directamente con la cantidad de combustible consumido.

- Alta resistencia térmica: ULTEM 9085 tiene una temperatura de deflexión térmica de 167 ° C.

- Resistencia química: ULTEM 9085 es resistente a una amplia gama de productos químicos, como fluidos de automoción, soluciones acuosas y alcoholes.

Aplicaciones

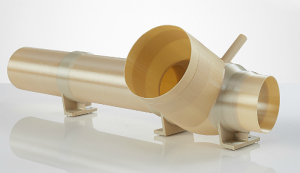

Las propiedades de ULTEM 9085 lo hacen ideal para aplicaciones aeroespaciales y automotrices , proporcionando piezas de alto rendimiento y una alternativa ligera al metal. ULTEM 9085 se puede utilizar para imprimir en 3D componentes interiores, conductos o recintos eléctricos para aviones y vehículos terrestres, por ejemplo. El grupo francés de diseño y fabricación de aviones, Latécoère, utiliza ULTEM 9085 para producir prototipos funcionales, herramientas personalizadas y componentes de carcasa de conductos de aire de forma aditiva. Con ULTEM 9085, la empresa puede producir herramientas personalizadas que son un 50% más ligeras.

Configuración de impresora recomendada:

Temperatura del extrusor: 350 - 380 ° C (extrusora totalmente metálica)

Temperatura de la cama de impresión: 140 - 160 ° C

Revestimiento de la cama de impresión: Recomendado (cinta Kapton, FR4 ligeramente lijado o tablero Perf)

Carcasa con calefacción: Obligatorio:ULTEM imprime mejor en un entorno de construcción cálido a caliente

Velocidad de impresión: el punto de partida es 20-30 mm /

ULTEM 1010:los beneficios

- Alta resistencia a la tracción :ULTEM 1010 tiene la resistencia a la tracción más alta entre todos los filamentos FDM, lo que da como resultado piezas fuertes y duraderas.

- Alta estabilidad térmica: El material tiene una excelente estabilidad térmica y resistencia al calor, y también puede soportar la esterilización por vapor (autoclave).

- Biocompatible (Certificaciones ISO 10993 / USP Clase VI).

- Otro: El único material FDM con una certificación de contacto con alimentos NSF 51.

Aplicaciones

Gracias a su alta resistencia y estabilidad térmica, ULTEM 1010 se puede utilizar en aplicaciones aeroespaciales fuera de la cabina (por ejemplo, conductos, clips y componentes semiestructurales) así como aplicaciones automotrices.

Sus certificaciones de biocompatibilidad y contacto con alimentos significan que ULTEM 1010 es una excelente opción para aplicaciones como herramientas de producción de alimentos y dispositivos médicos personalizados como accesorios, guías quirúrgicas y bandejas personalizadas.

Configuración de impresora recomendada:

Temperatura del extrusor: 370-390 ° C (extrusora totalmente metálica)

Temperatura de la cama de impresión: 120 - 160 ° C

Revestimiento de la cama de impresión: Recomendado (cinta Kapton, FR4 ligeramente lijado o tablero Perf)

Carcasa con calefacción: Obligatorio, ULTEM imprime mejor en un entorno de construcción cálido a caliente

Velocidad de impresión: el punto de partida es 20-30 mm / s

PAEK

Poliariletercetona (PAEK) es una familia de termoplásticos con estabilidad a altas temperaturas y gran resistencia mecánica. Poliéter éter cetona (PEEK) y poliétercetonacetona (PEKK) son los dos termoplásticos que pertenecen a la familia PAEK.

PEEK:los beneficios

- Alta resistencia térmica: PEEK puede soportar temperaturas extremas de hasta 260 ° C.

- Excelente relación resistencia-peso: Además de esto, PEEK es resistente a la abrasión

- Gran resistencia química :PEEK puede soportar una variedad de disolventes, ácidos y bases.

- Otro: Puede estar expuesto a procedimientos de esterilización como el autoclave.

Aplicaciones

Con sus propiedades mecánicas, químicas y térmicas únicas, PEEK es ampliamente aplicable en una variedad de industrias. En ciertas aplicaciones, incluso puede reemplazar algunos metales, haciendo que un componente sea más liviano y, al mismo tiempo, exhibe propiedades comparables. En 2015, Airbus Helicopters reemplazó el aluminio en la puerta de su avión A350 XWB con PEEK, lo que resultó en una reducción de peso del 40% y una funcionalidad mejorada.

Además de los componentes de aviones ligeros, PEEK es También es adecuado para la impresión 3D de piezas de automóviles, como cojinetes y piezas de pistones, y prótesis personalizadas.

Configuración de impresora recomendada:

Temperatura del extrusor: 360-450 ° C (extrusora totalmente metálica)

Temperatura de la cama de impresión: min. 120 ° C

Revestimiento de la cama de impresión: Recomendado (cinta Kapton)

Caja con calefacción: Temperatura requerida, recomendada 70 - 150 ° C

Velocidad de impresión: 10-50 mm / s para una altura de capa de 0,2 mm

PEKK:las ventajas

- Fuerza: Gran fuerza, dureza y resistencia al desgaste

- Alto calor y resistencia química

Aplicaciones

PEKK es especialmente adecuado para componentes de aeronaves que están expuestos a combustible de aviación, aceite y fluidos hidráulicos, gracias a su alta resistencia química. Otra aplicación es el uso de PEKK para producir piezas de naves espaciales que requieren piezas industriales de baja emisión de gases y resistentes a los productos químicos.

Un ejemplo de la vida real son las cápsulas de pasajeros Starliner de Boeing, diseñadas para transportar astronautas de la NASA hacia y desde la estación espacial. . Las cápsulas incorporan más de 500 piezas de PEKK impresas en 3D por Oxford Performance Materials. Se dice que los componentes PEKK impresos en 3D son casi un 60% más rentables que sus homólogos fabricados tradicionalmente.

Configuración de impresora recomendada:

Temperatura del extrusor: 345 - 375 ° C (extrusora totalmente metálica)

Temperatura de la cama de impresión: 120 - 140 ° C

Revestimiento de la cama de impresión: Recomendado (cinta Kapton)

Caja con calefacción: Temperatura requerida, recomendada 70 - 150 ° C

Velocidad de impresión: 20-50 mm / s para una altura de capa de 0,2 mm

PPSU (PPSF)

Polifenilsulfona (PPSU) es uno de los termoplásticos de impresión 3D más resistentes para aplicaciones de ingeniería.

PPSU:los beneficios

- Alta resistencia química y al calor: La temperatura de deflexión térmica es de 205 ° C y el material es ideal para aplicaciones en las que las piezas deben soportar cargas elevadas y están expuestas a productos químicos

- Fuerte y duradero

- Otro: PPSU tiene una alta resistencia a la radiación gamma y es capaz de esterilizar (incluyendo gas EtO, esterilización en autoclave de vapor, plasma, calor seco y esterilización en frío).

Aplicaciones

PPSU es un material versátil, con aplicaciones que van desde la automotriz hasta la médica. Su resistencia a la esterilización por vapor lo convierte en una buena opción para herramientas médicas de impresión 3D, por ejemplo. Otro caso de uso son los moldes de inyección de bajo volumen, debido a la resistencia de PPSU a altas temperaturas. Otras aplicaciones para PPSU incluyen componentes automotrices debajo del capó y carcasas electrónicas.

Configuraciones de impresora recomendadas:

- Temperatura de la extrusora: 360 - 390 ° C (extrusora totalmente metálica)

- Temperatura de la cama de impresión: 140 - 160 ° C ° C

- Cobertura de la cama de impresión: Recomendado (cinta Kapton)

- Recinto con calefacción: Requerido

- Velocidad de impresión: el punto de partida es 1000 mm / min

Las limitaciones de los termoplásticos de alto rendimiento

Las dos limitaciones principales de los materiales de alto rendimiento que se tratan en este artículo son 1) los altos costos y 2) el alto nivel de experiencia requerido para lograr resultados de impresión exitosos. Además, hay un número limitado de impresoras 3D FDM en el mercado capaces de manejar estos materiales de alta temperatura. También debe tenerse en cuenta que muchos termoplásticos de alto rendimiento (PEKK y PEEK) requerirán algún tipo de procesamiento posterior, como recocido, para garantizar que se cristalicen correctamente.

Para resumir

En general, los termoplásticos de alto rendimiento son un área de investigación de materiales en rápido crecimiento. Cada uno de los termoplásticos que hemos mencionado en este artículo tiene propiedades únicas, lo que los convierte, en muchos casos, en una alternativa rentable a las aleaciones metálicas. En última instancia, esto puede convertirlos en una alternativa aún mejor a algunos metales, lo que abre oportunidades para soluciones livianas y rentables.

A medida que más fabricantes de materiales ingresen al mercado, también veremos caer el precio de estos termoplásticos. , lo que les permite ser utilizados en una gama aún más amplia de aplicaciones. Por tanto, el futuro de la impresión 3D con termoplásticos de alto rendimiento parece brillante.

Más como esto:

Impresión 3D con ABS:todo lo que necesita saber

Impresión 3D PLA:la guía definitiva

Impresión 3d

- Scalmalloy:el último material de alto rendimiento para impresión 3D en metal

- Impresión 3D interna frente a subcontratación:la guía definitiva

- 5 tendencias que darán forma al mercado de materiales de impresión 3D en 2019

- Los nuevos materiales de impresión 3D superan los límites del alto rendimiento

- La guía completa para la impresión 3D

- Impresión de materiales compuestos en 3D:una guía introductoria

- ¿Qué es AIaaS? La guía definitiva para la IA como servicio

- La guía definitiva sobre los diferentes tipos de acoplamientos

- La guía definitiva para piezas SEW Eurodrive

- Guía de selección de materiales de impresión 3D

- Los mejores materiales flexibles en impresión 3D