La rueda de fibra de carbono infundida de una sola pieza y curado está lista para rodar

Una pieza, una cura. La línea E2 de ruedas compuestas de ESE utiliza una colocación de fibra a medida (TFP) y un proceso patentado de moldeo por transferencia de resina de compresión (RTM) para producir una rueda de fibra de carbono de una sola pieza. Fuente | ESE Carbon Co.

Las ruedas de fibra de carbono ofrecen una variedad de beneficios al reducir la inercia rotacional y la masa combinada, conocida como masa no suspendida, de las ruedas de un vehículo, la suspensión y otros componentes conectados directamente que no son compatibles con la suspensión. Esta reducción en la inercia rotacional y la masa no suspendida, que puede ser tan alta como 50%, típicamente resulta en una aceleración más rápida con menos esfuerzo, menor distancia de frenado, mejor manejo debido a un mejor contacto con la carretera (agarre mecánico) y menor ruido de la carretera.

Pero las etiquetas de precio de las ruedas de fibra de carbono, tanto híbridas como totalmente compuestas, las han mantenido fuera del alcance de muchos consumidores. Con el precio más asequible de más de $ 10,000 por juego, es probable que las ruedas solo se encuentren en autos deportivos de muy alta gama y vehículos de lujo. Sin embargo, varias empresas de ruedas reconocen el potencial de mercado de una rueda de fibra de carbono de menor precio y están trabajando para encontrar una solución. Los enfoques varían desde los materiales utilizados hasta la forma en que se fabrican y combinan los componentes de las ruedas. Algunos combinan componentes de fibra de carbono con aluminio para una rueda híbrida. Algunos crean ruedas a partir de preimpregnado.

ESE Carbon Co. (ESE, Miami, Florida, EE. UU.) Se fundó en 2011 con el objetivo de hacer que las ruedas de fibra de carbono estén disponibles para un segmento más amplio de la población de conductores. La compañía ha agregado un equipo de mecanizado de precisión CNC de cinco ejes, capacidades avanzadas de piezas compuestas estructurales, máquinas de colocación de fibra a medida y robótica para automatizar la producción. La compañía tiene como objetivo lanzar su línea E2 de ruedas automotrices compuestas de fibra de carbono de una sola pieza y curado único el próximo año. Con un peso de solo 17 libras, la rueda de ESE está diseñada para una clasificación de eje de 3,850 libras, lo que la hace capaz de soportar vehículos con una clasificación de peso bruto vehicular de hasta 6,800 libras. Según el director ejecutivo de ESE, Carlos Hermida, las tradicionales ruedas de aluminio capaces de soportar el mismo peso pesarían más de 30 libras.

Cuenco hondo. El diseño de cinco radios del E2 se basa en una estética deportiva universal. CW foto | Scott Francis

El E2 es un diseño de cinco radios basado en una estética deportiva universal con un aspecto cóncavo y profundo. Hermida dice que la compañía se inspiró en el diseño de una rueda Porsche de aluminio, que luego se optimizó para fibra de carbono. La rueda utiliza un sistema epoxi de alta temperatura con buena claridad y ofrece soluciones de acabado personalizadas que incluyen brillo transparente, mate transparente y colores personalizados.

La rueda de fibra de carbono de ESE está al 80% del camino hacia la certificación según la práctica recomendada existente de la Sociedad de Ingenieros Automotrices (SAE, Warrendale, Pensilvania, EE. UU.), Que se aplica a todas las ruedas fabricadas actualmente, incluidas las ruedas metálicas. Es más, Hermida dice que es probable que la compañía tenga la primera rueda de una pieza del mercado certificada bajo una nueva práctica recomendada para ruedas compuestas, SAE J3204, que acaba de ser aprobada para su publicación por la SAE. Al igual que la práctica recomendada por la SAE para ruedas de metal, esta nueva recomendación para ruedas compuestas aborda la durabilidad a través de varias pruebas de fatiga e impacto. También agrega nuevos requisitos para tener en cuenta los efectos ambientales que son exclusivos de los compuestos. El Dr. Michael Hayes, vicepresidente de desarrollo de productos de ESE, ha estado involucrado activamente en el grupo de trabajo para esta nueva práctica recomendada, compartiendo datos y proporcionando prototipos para pruebas de desarrollo por parte del comité de SAE. Internamente, el equipo de ingeniería de ESE está trabajando para garantizar que el rendimiento de E2 supere las recomendaciones mínimas de SAE. Años de pruebas de prototipos y simulación basada en la física han llevado al diseño E2 actual.

“Ha habido años de trabajo por parte del grupo de trabajo de SAE para crear la práctica de ruedas compuestas”, dice Hermida. "Muchos de nuestros datos y conocimientos de pruebas se han compartido con SAE para ayudar a llevar la práctica a la línea de meta, y aunque la nueva práctica de SAE será más rigurosa que las prácticas actuales de ruedas, la damos la bienvenida en nombre de la seguridad del consumidor".

Colocación de fibras a medida. La rueda de fibra de carbono de ESE se crea utilizando la tecnología de colocación de fibra a medida (TFP) de ZSK Stickmaschinen GmbH. Fuente | ESE Carbon Co.

Pasando a la ubicación de fibra personalizada

La rueda de ESE se crea utilizando tecnología de colocación de fibra a medida (TFP), que según la compañía permite la fabricación de alto volumen y ritmo rápido de componentes de fibra de carbono con buenas propiedades mecánicas. TFP funciona colocando haces de fibras, colocándolos donde se necesitan para el rendimiento estructural y uniéndolos en su posición en una capa base compatible. El procedimiento se usa en lugar del enfoque convencional de cortar telas tejidas a la forma requerida. ESE utiliza estopa de fibra de carbono de grado industrial de Hyosung Advanced Materials (Seúl, Corea del Sur) y tecnología TFP de ZSK Stickmaschinen GmbH (ZSK, Krefeld, Alemania) para coser capas, creando preformas de forma casi neta.

“Al controlar la trayectoria del material de remolque a medida que se cose en la geometría deseada, el material solo se coloca donde se necesita en la preforma final”, explica Topher Anderson Ph.D., gerente de aplicación técnica de bordado de ZSK. “Las áreas de tela que tendrían que cortarse en el diseño laminado tradicional simplemente se dejan sin coser. Este proceso reduce tanto el desperdicio inicial producido al cortar las telas tejidas para darle forma, y también reduce el desperdicio posterior al procesamiento debido a la capacidad de adaptarse a geometrías complejas ”.

Originalmente trabajando con telas de fibra de carbono tradicionales antes de la transición a TFP, ESE afirma que la tecnología le ha permitido a la empresa reducir las capas hasta en un 50%, creando así un proceso de laminado simplificado y minimizando el desperdicio. Según Hermida, el desperdicio de fibra de carbono se redujo de alrededor del 40% con los tejidos tradicionales de fibra de carbono a menos del 10% mediante la adopción de TFP. Además, la tecnología ha permitido mejorar la calidad del laminado, optimizar la orientación de la fibra y aumentar la flexibilidad del diseño.

Remolque de grado aeroespacial. ESE utiliza estopa de fibra de carbono de Hyosung Advanced Materials para el E2. Fuente | ESE Carbon Co.

“Hay mucha curvatura en nuestros radios, lo que complica las capas. Con los tejidos tradicionales, la orientación de las capas de fibra de carbono es limitada ”, explica Hermida. “Con TFP, existe una capacidad casi ilimitada para crear patrones rectos o curvos en cualquier dirección, lo que le permite diseñar capas optimizadas para administrar cargas y tensiones de manera más efectiva que con las telas tradicionales”.

Uno de los ahorros de costos más importantes para la rueda de ESE proviene de estas mejoras de disposición. Hermida dice que antes del cambio a TFP, la colocación era un cuello de botella de fabricación para la empresa. Afirma que la reducción de capas mejora la eficiencia y reduce el tiempo de laminado en casi un 50%. Se pueden fabricar más piezas por molde cada día, lo que se traduce en un impacto positivo en la inversión general de tiempo, mano de obra y equipo por rueda.

En total, ESE dice que TFP ha simplificado su proceso y contribuido a mejorar la escalabilidad. Hermida dice que también existe una ventaja de costo adicional al consolidar la cadena de suministro comprando estopa en lugar de tela.

Obtenga más información sobre la ubicación de fibra personalizada (TFP):

- Colocación de fibras a medida:superando al metal en volumen de producción

- Los compuestos de eje variable abren camino a estructuras compuestas más ligeras

- El preformado se vuelve industrial:Parte 2

Rueda de fibra de carbono de un solo curado y completamente infundida

Calor de frenado. ESE Carbon dice que Araldite de Huntsman ha mejorado las tasas de producción y ha aumentado la resistencia de la llanta, incluso a las temperaturas elevadas a las que están expuestas las ruedas durante el frenado. CW foto | Scott Francis

Además de su inversión en tecnología TFP, ESE se está alejando del procesamiento en autoclave para su rueda a medida que busca mejorar las tasas de producción. El E2 se produce mediante un proceso de moldeo por transferencia de resina de compresión (RTM) patentado que utiliza prensas personalizadas diseñadas por el equipo de ingeniería de ESE. Hermida dice que lograr una rueda de una sola cura y todo infundido fue un desafío. Un componente clave de esto fue seleccionar el sistema de resina adecuado.

"Necesitábamos una g alta de baja viscosidad [temperatura de transición vítrea], sistema de curado rápido de alta claridad con propiedades robustas ”, dice Hermida.

La empresa seleccionó Araldite de Huntsman Advanced Materials (The Woodlands, Texas, EE. UU.) Para su sistema de resina epoxi. Según Huntsman, el sistema ofrece baja viscosidad para velocidades de inyección más rápidas, humectación de la fibra y facilidad de procesamiento, así como flexibilidad para adaptarse a diferentes condiciones de molde y tiempos de ciclo. Con Araldite, ESE dice que puede mejorar la tasa de producción y aumentar la resistencia de la llanta, incluso a temperaturas elevadas a las que están expuestas las ruedas durante el frenado.

Araldite combina un alargamiento mejorado y una mayor tenacidad a la fractura en comparación con las resinas epoxi convencionales con alta T g hasta 200 ° C.

"Debido al calor que se genera en los frenos, ese es un componente crítico", dice Hermida.

Para reducir el tiempo en el molde, el sistema ofrece curado a temperaturas intermedias dentro del molde, seguido de un curado posterior opcional a temperaturas elevadas fuera del molde. El resultado es una llanta de material compuesto ligero con buena resistencia a la fatiga, que es clave para la durabilidad de las ruedas que están expuestas a ciclos / tensiones repetidas durante el funcionamiento del vehículo.

Los representantes técnicos de Huntsman trabajaron con el equipo de ingeniería de ESE para determinar qué sistema de resina epoxi se ajustaba a sus necesidades de producción, así como las proporciones de componentes ideales para lograr una vida útil lo suficientemente larga como para inyectar múltiples moldes de ruedas antes de que el epoxi comience a gelificar. Además, la compañía proporcionó análisis de modelado de curado predictivo y generados por computadora y pruebas de laboratorio para ayudar a respaldar los esfuerzos de desarrollo de ESE.

La rueda compuesta sigue girando

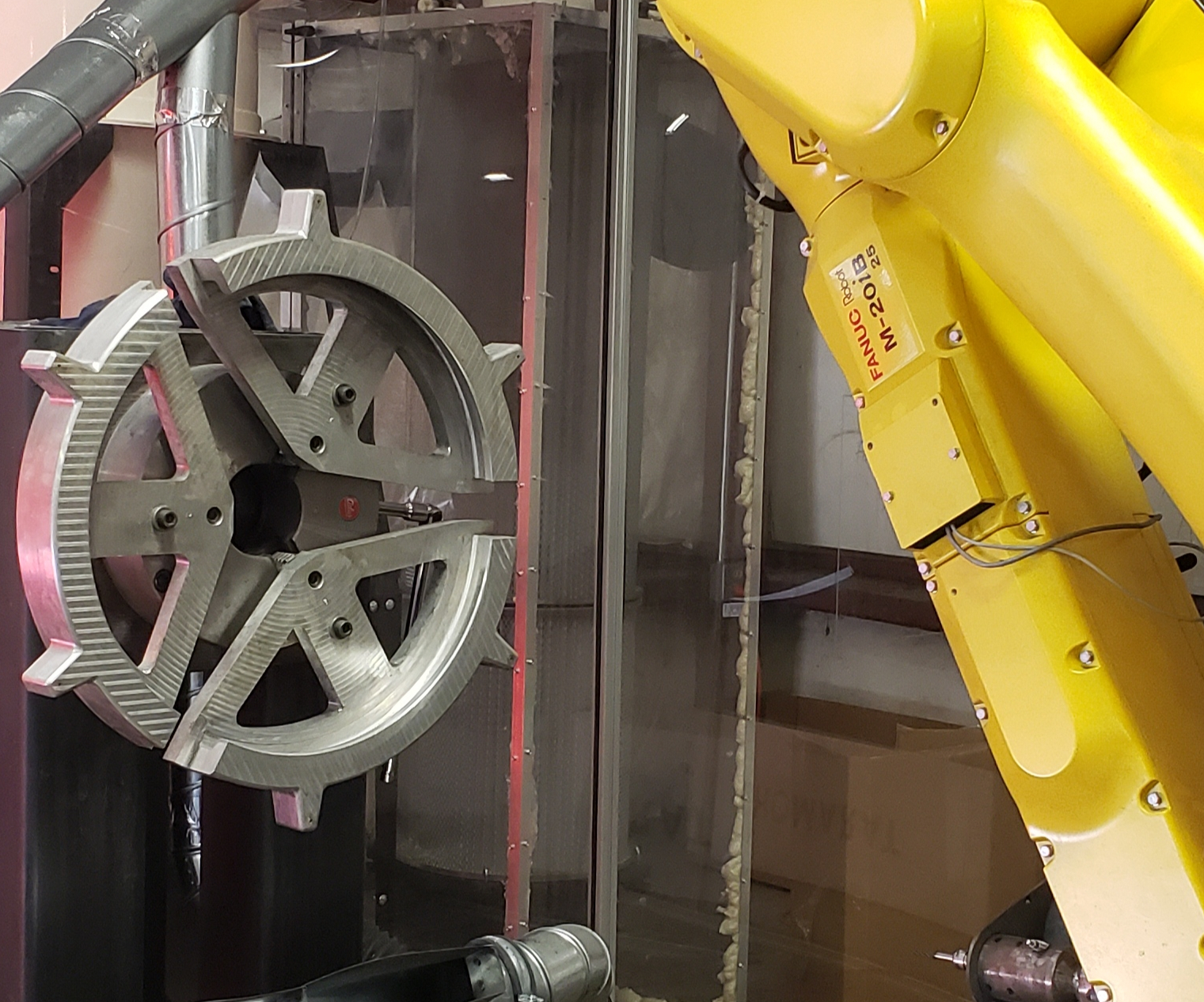

Automatización. ESE está trabajando para avanzar en la automatización de tareas como el recorte, la automatización de pick and place y el preformado. Fuente | ESE Carbon Co.

ESE comenzará las pruebas en carretera en el primer trimestre de 2020. Se espera la entrega de ruedas del mercado de accesorios más adelante en 2020 y ESE dice que ha comenzado las conversaciones con los fabricantes de equipos originales. Con el E2 listo para su debut en el mercado, la pregunta vuelve al costo. La mayoría de las ruedas de fibra de carbono del mercado actual cuestan aproximadamente el precio de algunos coches asequibles.

“La fabricación de ruedas de fibra de carbono es única en muchos sentidos; Si bien las tecnologías de automatización actuales nos benefician, todavía se requiere una gran cantidad de personalización y desarrollo de la automatización para llegar a los puntos de precio de la rueda que queremos ”, dice Hermida.

Con la incorporación de TFP, ESE está avanzando en la automatización de su proceso. Hermida dice que la compañía también ha podido automatizar el posprocesamiento de la rueda, y que actualmente está trabajando para avanzar en la automatización de tareas tales como recorte, recogida y colocación robótica y preformado.

"Todo se reduce a que ESE haga que las ruedas de fibra de carbono sean alcanzables", dice Daniel Canavan, vicepresidente de desarrollo comercial de ESE. "Estamos trabajando diligentemente para llegar a un punto en el que las tecnologías de fibra de carbono se puedan aplicar a la población en general".

El E2 de ESE tiene como objetivo ser más que una rueda competitiva en el mercado. El objetivo inicial es ofrecer un juego de cuatro ruedas por menos de $ 9.900. Si bien esto puede parecer costoso, definitivamente es un paso en la dirección correcta, y Hermida dice que los proyectos de automatización de la compañía ayudarán a recortar los costos para ir más allá del mercado de lujo / desempeño.

"Nuestras ambiciones van mucho más allá", dice Hermida. "Ésto es sólo un punto de inicio. Nuestro objetivo es establecer precios que estén a una distancia sorprendente de las llantas de aluminio forjado ". Las ruedas de aluminio forjado comparables oscilan entre $ 5,000 y $ 7,000.

“Vemos una imagen más amplia de hacer esto en la producción en masa”, dice Canavan. “Estamos pensando en vehículos eléctricos y otros mercados en los que podemos compartir la eficiencia y [los usuarios] pueden experimentar los beneficios del peso no suspendido:rendimiento, velocidad y seguridad. Hay tantas ventajas de esta tecnología en las que realmente podemos marcar la diferencia ”.

Resina

- Rueda giratoria

- Noria

- Fibra de carbono

- Muela abrasiva

- 3 beneficios de un reloj de fibra de carbono

- ¡Listo, listo, listo! Una guía definitiva para los cascos de carreras de automóviles de fibra de carbono

- 5 Sorprendentes productos de fibra de carbono

- Plástico reforzado con fibra de carbono (CFRP)

- 2022 Rolls-Royce Black Badge Ghost Black Viene con ruedas de fibra de carbono

- Una mirada más cercana al Corvette C8 Z06 | Ofrece la opción de ruedas de fibra de carbono

- Reciclaje de materiales compuestos:no más excusas