Oxidación y nanodispersión de las fibras de seda naturales

Resumen

Bombyx mori natural seda (BS) y Antheraea pernyi La seda (AS) se oxidaron en soluciones de hipoclorito de sodio (NaClO). A partir de entonces, se lograron nanofibras de seda individuales (SN) después de someter a ultrasonidos las lechadas de seda oxidadas, donde los diámetros de las SN resultantes eran ~ 100 nm y varios micrómetros de longitud. Se formaron membranas delgadas fundiendo los SN, que tenían ópticamente transparentes (por encima del 75% de transmisión), mecánicamente robustos (~ 4,5 GPa del módulo de Young) y propiedades humectantes mejoradas. Un interesante proceso de agregación-dispersión (redispersión) mediante el uso de estos SN fue fuertemente regulado ajustando los valores de pH. En consecuencia, los SN cargados negativamente podrían concentrarse hasta ~ 20% en peso (100 veces la dispersión inicial) y ofrecer beneficios extraordinarios para aplicaciones de almacenamiento, transporte e ingeniería.

Introducción

Los materiales con estructuras jerárquicas son omnipresentes en los sistemas biológicos naturales [1, 2]. Proporcionan una diversidad de funciones debido a las propiedades primarias de los polímeros y la adaptación funcional de las estructuras en cada jerarquía [3, 4, 5]. Para diseñar materiales artificiales con funciones mejoradas que reproduzcan tales propiedades especiales, se han deseado procesos de extracción que retengan las nanoestructuras originales de los polímeros [6,7,8,9,10]. Se han dedicado una variedad de estudios al aislamiento de nanofibras de polisacáridos (p. Ej., Celulosa y quitina) de sus estructuras compuestas de fibras utilizando enfoques químicos, físicos y biológicos [11, 12, 13]. En particular, se han obtenido nanofibras completamente individualizadas y altamente cristalinas empleando la oxidación mediada por el radical 2,2,6,6-tetrametilpiperidina-1-oxilo (TEMPO) de celulosa / quitina nativa, seguida de un tratamiento mecánico suave [14, 15 ]. Sin embargo, siguen existiendo problemas económicos y medioambientales; estas técnicas existentes para el aislamiento de nanofibrillas requieren reactivos costosos y / o tóxicos, como TEMPO y hexafluoroisopropanol (HFIP). Más importante aún, la baja concentración de la dispersión de nanofibras resultante limitó su almacenamiento, transporte y aplicaciones.

Las sedas de animales hiladas por una amplia gama de insectos y arañas también poseen estructuras fibrosas jerárquicas [16, 17]. Estas moléculas de proteína se encuentran en forma de fibrillas ensambladas desde la nanoescala hasta la macroescala, lo que da como resultado propiedades mecánicas y bioquímicas sobresalientes en los materiales de seda [18,19,20,21]. Sin embargo, para lograr nanoestructuras de seda, los procesos de extracción siguen siendo desafíos debido a (i) la estructura jerárquica compleja, (ii) la alta cristalinidad y (iii) la adhesión entre micro / nano-fibrillas de fibras de seda. Se ha aplicado un tratamiento ultrasónico a las fibras de seda divididas [22]; sin embargo, las nanofibras resultantes estaban entrelazadas y carecían de procesabilidad. La disolución parcial de las fibras de seda utilizando el sistema sal-ácido fórmico presentó haces de nanofibras inestables en forma de árbol [23]. Un enfoque integrado que utiliza disolución parcial y ultrasonidos dio como resultado fibras de seda que se redujeron al diámetro de una sola nanofibrilla [24], mientras que la relación de aspecto y el rendimiento de tales nanofibras aún no se han mejorado.

Para abordar estos problemas, hemos elaborado una estrategia fácil y escalable para extraer mesosilks de tamaño completo [25]. De forma similar al aislamiento de polisacáridos [26], se introdujeron grupos carboxilo en Bombyx mori seda (BS) y Antheraea pernyi fibras de seda (AS) para nanofibras que se dispersan por repulsión electrostática; sin embargo, los productos químicos redundantes, como TEMPO y bromuro de sodio (NaBr), se excluyeron porque la oxidación selectiva era innecesaria. En este documento, revelamos la eficacia de este proceso para producir nanofibras individuales con relaciones de aspecto elevadas. Se obtuvieron propiedades de humectación ópticamente transparentes, mecánicamente robustas y mejoradas en las membranas de nanofibras de seda (SN) resultantes. En comparación con las nanofibras a base de polisacáridos (es decir, nanofibras de celulosa y quitina), las interesantes propiedades de agregación y redispersión de los SN fueron reguladas por los valores de pH.

Materiales y métodos

Oxidación de las fibras de seda desmontadas

Las fibras de seda desmontadas se prepararon a partir de Bombyx mori en bruto (o Antheraea pernyi ) fibras de gusano de seda (Xiehe Silk Co., China). Brevemente, se hirvieron 5 g de las fibras de seda durante 30 min en una solución acuosa de carbonato de sodio 0,02 M con una relación en peso de 1:400, seguido de un lavado a fondo en agua destilada y luego de un secado al aire. Luego, las fibras de seda desgomado se sumergieron en una solución de ácido fórmico (88% en peso) con una relación en peso de 1:20. La mezcla se incubó a temperatura ambiente durante al menos 1 hora y luego se homogeneizó a 10.000 r / min durante 3 minutos para obtener una suspensión. Las fibras de seda desmontadas se obtuvieron en estado sólido después de centrifugar la suspensión a 8000 r / min.

Para la oxidación, las fibras de seda desmontadas se lavaron a pH 7 y se cortaron en trozos cortos de varios centímetros de largo, y se añadió la cantidad deseada de solución de hipoclorito de sodio (NaClO) a 100 ml de agua con 1 g de las fibras de seda desmontadas. Se añadió continuamente hidróxido de sodio (NaOH) a la mezcla para mantener el pH a 10. Cuando ya no se observó consumo de NaOH, la reacción se detuvo añadiendo gotas de ácido clorhídrico (HCl) 0,5 M para ajustar el pH a 7. Luego, la fracción insoluble en agua se centrifugó a 10000 r / min y se lavó varias veces. Finalmente, las nanofibras de seda se obtuvieron después de tratar la fracción insoluble en agua con un homogeneizador ultrasónico a 19,5 kHz con una potencia de salida de 300 W durante 20 min. Se empleó un baño de agua helada para evitar el sobrecalentamiento durante el largo tiempo de ultrasonidos.

Análisis de difracción de rayos X de las fibras de seda oxidadas

Los experimentos de difracción de rayos X (XRD) se realizaron utilizando un sistema de difracción de rayos X multipropósito Ultima IV (Ultima IV, Rigaku, Japón) con una fuente de Cu-Kα ( λ =0,1542 nm). El voltaje y la corriente de la fuente de rayos X fueron de 40 kV y 30 mA, respectivamente. Los resultados de la deconvolución de las fibras de seda oxidadas se analizaron utilizando el software PeakFit (4.0). Los números y posiciones de los picos se definieron a partir de los resultados de las segundas derivadas de los espectros y se fijaron durante el proceso de deconvolución. El ancho de banda fue ajustado automáticamente por el software.

Observaciones morfológicas de las nanofibras

Para observar la formación de las diversas nanofibras, la dispersión se diluyó al 0,01% en peso. Para la microscopía electrónica de barrido, se colocó una alícuota de 10 µl de la dispersión diluida en una oblea de silicio y luego se secó al aire. Las muestras se recubrieron con oro y paladio y se obtuvieron imágenes usando un SEM JEOL-JSM 7600F (JEOL, Japón) a un voltaje de 5 kV. Para la microscopía electrónica de transmisión (TEM), se colocó una alícuota de 10 μl de la dispersión diluida en una rejilla de microscopía electrónica de Cu recubierta de carbono. El exceso de líquido se absorbió con papel de filtro y luego se secó al aire. La rejilla de muestra se observó a 80 kV utilizando un microscopio electrónico de transmisión Titan 80-300 (FEI, EE. UU.). Los tamaños de las nanofibrillas se analizaron con el software ImageJ (1.48) desarrollado en los Institutos Nacionales de Salud de EE. UU.

Pruebas mecánicas

Las membranas BS, AS, CN (nanofibra de celulosa) y ChN (nanofibra de quitina) con un espesor de aproximadamente 50 μm se moldearon utilizando un método de evaporación de disolvente. Cada membrana de nanofibras se adaptó en varias tiras con longitudes de 60 a 80 mm y diámetros de 5 mm, y se estiraron mediante una máquina de prueba universal electrónica (AG-Xplus, SHIMADZU, Japón) para determinar sus propiedades mecánicas. En esta prueba, el intervalo inicial de los accesorios fue de 20 mm y la velocidad de estiramiento fue de 1 mm / min.

Propiedades ópticas y humectantes

Las transmitancias de luz de las diversas membranas con un grosor de 25 μm se determinaron de 350 a 800 nm utilizando un espectrómetro Ultrospec 2100 pro de Amersham Biosciences.

Se empleó un medidor de gotas (Kyowa Interface Science Co., Ltd.) para las mediciones del ángulo de contacto. Los análisis de imágenes se realizaron automáticamente a partir de las formas de gotas de agua destilada de 4 μL que cayeron sobre las membranas en ~ 0,5 s.

Resultados y discusión

Oxidación y aislamiento de nanofibras de seda

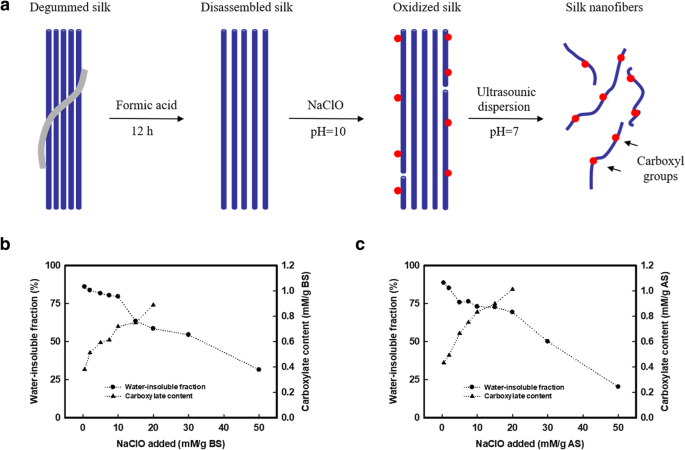

La Figura 1a presenta la estrategia para aislar nanofibras de materiales de fibra de seda. Primero empleamos un proceso de pretratamiento para desmontar estas fibras de seda tratándolas con ácido fórmico (no se produjo ninguna reacción química entre los grupos de aminoácidos o hidroxilo con ácido fórmico, como se muestra en los espectros Raman en el archivo adicional 1:Fig. S1 y la discusión relevante de Adicional Archivo). Este pretratamiento desmontó las fibras de seda en estructuras de microfibras con anchos de 5 a 20 μm (Fig. 1a). Luego, se empleó hipoclorito de sodio (NaClO) para oxidar / disolver parcialmente (degradar) las fibras de seda desmontadas. Se añadió continuamente hidróxido de sodio (NaOH) a la mezcla para mantener el pH a 10, de acuerdo con las condiciones para la oxidación de polisacáridos mediada por TEMPO (2, 2, 6, 6-tetrametilpiperidina-1-oxi-radical) de polisacáridos usando TEMPO / NaClO / NaBr, mientras que, en este caso, TEMPO y NaBr ya no eran necesarios para la oxidación de las fibras de seda debido a los aminoácidos reactivos limitados en las secuencias de fibroína de seda. Las fibras de seda iniciales tenían una concentración de carboxilo de ~ 0,3 mM / g de proteína, que se atribuyó a los ácidos aspártico y glutámico en la secuencia molecular [27]. Posteriormente, el contenido de carboxilo de la seda oxidada aumentó aproximadamente linealmente después de la adición de NaClO, debido a la oxidación de los grupos hidroximetilo en los residuos de serina. Cuando la adición de NaClO alcanzó 20 mM / g de proteína, la concentración final de carboxilo de la seda oxidada fue 0,889 y 1,013 mM / g de proteína para BS y AS, respectivamente (Fig. 1b, c). Sin embargo, cantidades excesivas de NaClO pueden haber degradado las fibras de seda [28]. Por ejemplo, la fracción insoluble en agua de BS y AS fue 58,52 y 69,30% en peso, respectivamente, con la adición de NaClO de 20 mM / g de proteína. La pérdida de peso de la fracción insoluble en agua después de la oxidación sugirió que la adición de NaClO de ≤ 10 mM / g de proteína era aceptable (quedaba más del 75% de la proteína), con respecto a la degradación limitada durante la oxidación. Por lo tanto, empleamos 10 mM de NaClO por gramo de proteína para oxidar las fibras BS y AS, donde el contenido de carboxilato es 0,724 y 0,837 mg / g de proteína para BS y AS, respectivamente.

Diagrama de proceso de SN y contenido de carboxilo de BS y AS. un Esquema de oxidación y dispersión de fibra de seda a nanofibras de seda (SN). b El contenido de grupos carboxilo y el peso restante de la fracción insoluble en agua después de la oxidación de Bombyx mori (BS) correspondiente a la adición de hipoclorito de sodio (NaClO). El contenido de carboxilo aumentó de 0,293 a 0,889 mM / g BS (la adición de NaClO fue 20 mM / g de proteína) con un 58,52% en peso de proteína restante. c Para Antheraea pernyi seda (AS). El contenido de carboxilo aumentó de 0,347 a 1,013 mM / g AS (la adición de NaClO fue 20 mM / g de proteína) con un 69,30% en peso de proteína restante

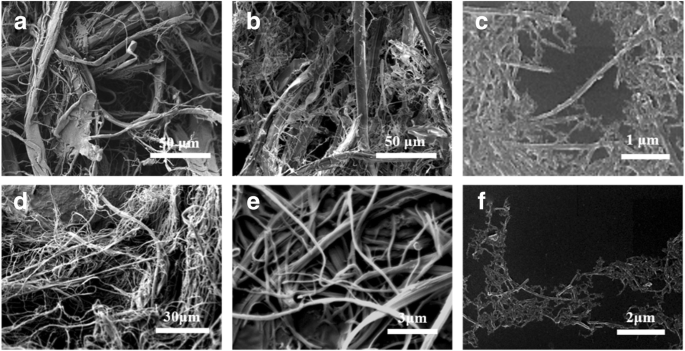

Finalmente, las nanofibras se lograron después de tratar la fracción insoluble en agua con un homogeneizador ultrasónico (Fig. 2). Las observaciones de microscopía electrónica de barrido revelaron que la oxidación aflojó la seda en el micronivel, formando fibras con diámetros de varios micrones, y el tratamiento de sonicación las dispersó aún más en nanofibras con un diámetro de 105 ± 27 nm (Fig. 2c). En comparación con otros procesos [24], que exfolian principalmente la capa superficial de las fibras de seda, se obtuvo un rendimiento final de ~ 50% basado en las sedas oxidadas para las nanofibras debido a las fuerzas repulsivas electrostáticas en las sedas oxidadas. También se aplicó una estrategia similar a las fibras AS. El diámetro de las nanofibras AS resultantes fue de 112 ± 33 nm y la longitud del contorno fue de más de 1 μm (Fig. 2f).

Observación SEM representativa de las fibras de seda resultantes en cada proceso. un Fibras BS desmontadas después del pretratamiento con ácido fórmico, b fibras BS oxidadas y c las nanofibras BS con un diámetro de 105 ± 27 nm. d Fibras AS desmontadas después del pretratamiento con ácido fórmico, e fibras AS oxidadas y f las nanofibras AS con un diámetro de 112 ± 33 nm. La longitud del contorno de las nanofibras BS y AS es de más de 1 μm

La cristalinidad de las fibras de seda

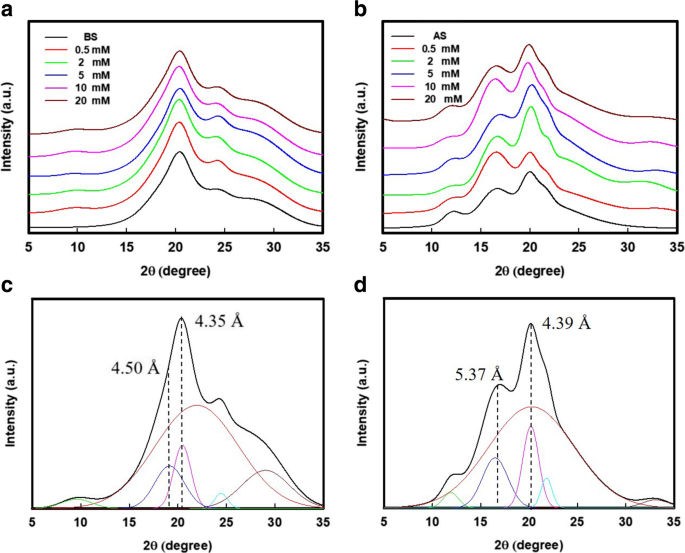

Las moléculas de proteína de seda actuaron como polímeros hidrofílicos-hidrofóbicos-hidrofílicos, que se plegaron en micelas de tamaño irregular durante la formación de perlas hidrofílicas (regiones amorfas) que se extienden desde los núcleos hidrofóbicos (regiones cristalinas) [17]. Los SN se ensamblaron debido a la adhesión de las regiones externas entre las micelas. Sin embargo, se sugiere que la oxidación con NaClO de las fibras de seda propuso una adhesión débil entre sus nanoestructuras [25]. Como se muestra en la Fig. 3a yb, después de la oxidación, los patrones de difracción de rayos X (XRD) de las fibras BS oxidadas eran similares a su patrón original, así como los patrones XRD de las fibras AS oxidadas. Por lo tanto, las fibras de seda oxidadas siguieron siendo su bloque de construcción nano natural, es decir, estructuras de láminas β en las fibras de seda. Por otro lado, la deconvolución de estos patrones XRD (Fig. 3c, d) sugirió un cambio significativo de cristalinidad en las fibras BS y AS después de la oxidación, donde los detalles se enumeraron en la Tabla 1. Aunque la oxidación ocurrió principalmente en los residuos de serina de la proteína de la seda, había varios grupos amino en las regiones amorfas que podrían ser atacados por NaClO [29]. Por lo tanto, es comprensible que la cristalinidad de las fibras de BS oxidadas en la Tabla 1 aumentara del 24,8% (BS desmontada) al 41,3% (con la adición de 10 mM / g de proteína NaClO), seguido de un aumento en el contenido de carboxilo. Una tendencia similar también se presentó en el caso de las fibras AS oxidadas, donde la cristalinidad de estas fibras AS se incrementó de 22,9 a 39,2%. Los resultados sugieren que, además de las fuerzas de repulsión electrostática, la destrucción de las regiones amorfas en las proteínas de la seda también fue un factor importante en la dispersión de las SN. La cristalinidad de las fibras de seda oxidadas (tanto BS como AS) fue seguida por el aumento del contenido de carboxilo cuando la adición de NaClO fue <10 mM / g de proteína. La degradación de las regiones amorfas es anterior a los núcleos cristalizados de la proteína de seda. Sin embargo, cantidades excesivas de NaClO (20 mM / g de proteína) posiblemente degraden la seda. Este fenómeno está muy de acuerdo con los resultados que revelamos en la Fig. 1b y c.

Análisis XRD de las fibras de seda oxidadas. Patrón de difracción de rayos X (XRD) de a BS y b AS que se oxida con varias adiciones de NaClO. Deconvolución representativa y resultados de c BS y d AS materiales

El rendimiento de las nanofibras de seda

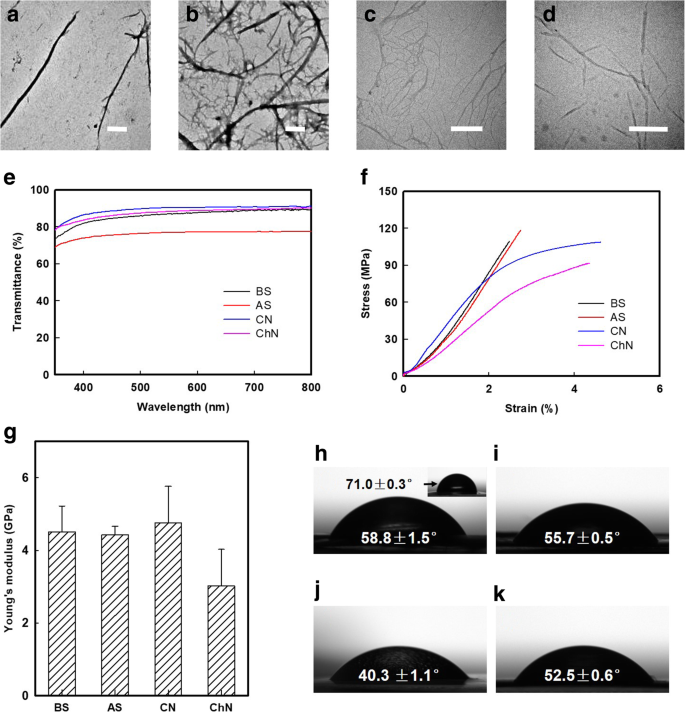

Las morfologías de las nanofibras BS y AS oxidadas que se obtuvieron por ultrasonidos de fibras de seda oxidadas con NaClO 10 mM se muestran en la Fig. 4a y b. Las nanofibras BS y AS tienen una relación de aspecto similar (calculada por el software ImageJ), donde 16,92 para las nanofibras BS en promedio y 19,12 para las nanofibras AS, respectivamente. En comparación, las nanofibras de celulosa (CN) y las nanofibras de quitina (ChN) preparadas usando oxidación mediada por TEMPO se muestran en las Figs. 4c y d. Para caracterizar aún más estos SN, se moldearon membranas de aproximadamente 50 μm de espesor utilizando un método de evaporación de solvente. Se evaluaron membranas de seda ópticamente transparentes (por encima del 75% de transmisión) utilizando un espectrofotómetro UV-Vis (de 350 a 800 nm) (Fig. 4e).

Pruebas de morfología y propiedades de SN, CN y ChN. Observación por microscopía electrónica de transmisión (TEM) de a resultante BS y b AS nanofibras que se oxidan por adición de proteína NaClO 10 mM / g, c nanofibras de celulosa (NC) y d nanofibras de quitina (ChN) que se logran mediante oxidación mediada por TEMPO. La barra de escala es de 500 nm. e Transmitancia UV-Vis de membranas de aproximadamente 50 μm de espesor que emiten nanofibras de BS, AS, celulosa (CN) y quitina (ChN). f Curvas de tensión-deformación representativas de membranas de aproximadamente 50 μm de espesor que emiten nanofibras BS, AS, CN y ChN. g Módulo de Young de membranas fundidas a partir de nanofibras BS, AS, CN y ChN. Los datos representan la desviación estándar media ( n =5). h - k El ángulo de contacto con el agua de la membrana moldeada por f Las nanofibras BS fueron 58.8 ± 1.5 °, significativamente reducidas con respecto a las de la membrana BS regenerada (71.0 ± 0.3 °, la imagen insertada). Se presentaron 55,7 ± 0,5, 40,3 ± 1,1 y 52,5 ± 0,6 ° de ángulo de contacto con el agua en las membranas AS, CN y ChN, respectivamente

Las nanofibras obtenidas de este método de reducción retuvieron una estructura altamente cristalina y una alta relación de aspecto. Como resultado, estas membranas presentaron propiedades mecánicas robustas (Fig.4g) con módulos de Young de 4.51 ± 0.71 y 4.43 ± 0.23 GPa para BS y AS, respectivamente, que eran comparables a los de las membranas CN y ChN (la deformación representativa y Las curvas de tensión se muestran en la Fig. 4f). Además, las propiedades humectantes de la membrana BS mejoraron significativamente en la membrana regenerada debido a la introducción de grupos carboxilo. Como se muestra en la Fig. 4h, el ángulo de contacto con el agua de la membrana de fundición de nanofibras BS es de 58,8 ± 1,5 °, mientras que la membrana de BS regenerada (la imagen insertada en la Fig. 4h) es de 71,0 ± 0,3 °. Además, se presentaron 55,7 ± 0,5, 40,3 ± 1,1 y 52,5 ± 0,6 ° de ángulo de contacto con el agua en las membranas AS (Fig. 4i), CN (Fig. 4j) y ChN (Fig. 4k), respectivamente.

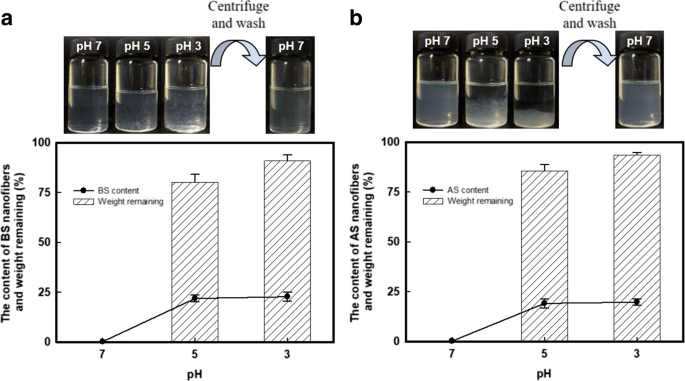

Tanto el CN como el ChN y los dispositivos de seda se han aplicado ampliamente en la ciencia de los materiales durante décadas [13, 30, 31], debido a su similar robustez mecánica, plasticidad de procesamiento y propiedades bioquímicas, etc. Por supuesto, existen diferencias intrínsecas en estos polisacáridos y materiales a base de proteínas. Por tanto, nos preguntamos cómo sus diferencias regulaban la formación de nanofibras. Las dispersiones BS y AS adecuadamente dispersas tenían un potencial zeta de - 39,5 ± 0,66 y - 37,4 ± 2,4 mV, respectivamente, en condiciones neutrales. Las repulsiones electrostáticas entre los grupos carboxilo están en contra de la adhesión entre las interfaces de micro- / nano-fibrillas de seda; así, estas nanofibras se dispersaron en fase acuosa de forma homogénea. Curiosamente, cuando el pH disminuyó, el H + protegió las superficies cargadas negativamente que conducen a la agregación de las nanofibras, como se muestra en la Fig. 5a y b. Los agregados de los SN se podrían volver a dispersar en agua ajustando el pH> 7, o se podrían recoger fácilmente después de la centrifugación y luego volver a dispersar con una ligera agitación. Los gráficos inferiores de la Fig. 5 muestran el peso restante de los agregados de SN recogidos en diferentes condiciones de pH. Para el BS, se recuperó 80,1 ± 1,7 y 90,9 ± 2,2% en peso (85,7 ± 2,2 y 93,6 ± 1,5% en peso para AS) de los agregados a pH 5 y 3, respectivamente. Mientras tanto, este proceso concentró los SN aproximadamente 100 veces (~ 20% en peso) en comparación con la dispersión inicial, con una concentración de ~ 0,2% en peso. Esta fascinante propiedad de los SN se atribuyó a (i) la respuesta intrínseca al pH de los materiales basados en proteínas y (ii) la flexibilidad de los SN de materia blanda durante los procesos de agregación y redispersión. El fenómeno de agregación-redispersión sugirió una aplicación prometedora de estos NS como portadores de carga y liberación de fármacos. Además, no ha habido ninguna disputa de que los SN resultantes son muy apropiados para el almacenamiento y el transporte.

Proceso de redispersión de SN. Fotografía del fenómeno de respuesta del pH para a BS y b AS nanofibras. Más del 80% en peso de las proteínas (tanto BS como AS) permanecieron después de la centrifugación, con un contenido de proteína de ~ 20% en peso

Conclusiones

En resumen, las nanofibras BS y AS dispersas individuales se lograron después de la oxidación con NaClO. El enfoque fue similar a la oxidación de polisacáridos mediada por TEMPO para preparar nanofibras; sin embargo, no se requirieron catalizadores TEMPO / NaBr. Las SN preparadas tenían ~ 110 nm de diámetro y varias micras de largo, con superficies cargadas negativamente. Se obtuvieron propiedades de humectación ópticamente transparentes, mecánicamente robustas y mejoradas en las membranas SN. En particular, los SN se podían concentrar hasta ~ 20% en peso reduciendo el pH, y estos SN similares a pulpa eran redispersables en soluciones acuosas neutras. Con base en estos resultados, los SN son un excelente candidato para aplicaciones biomédicas y de ciencia de materiales.

Disponibilidad de datos y materiales

Todos los datos generados o analizados durante este estudio se incluyen en este artículo publicado.

Abreviaturas

- AS:

-

Antheraea pernyi seda

- BS:

-

Bombyx mori seda

- ChN:

-

Nanofibra de quitina

- CN:

-

Nanofibra de celulosa

- SEM:

-

Microscopía electrónica de barrido

- SN:

-

Nanofibra de seda

- TEM:

-

Microscopía electrónica de transmisión

- XRD:

-

Difracción de rayos X

Nanomateriales

- Industrie 4.0 y la CII entierran el hacha

- Los pros y los contras de la fundición a presión

- La cadena de suministro y el aprendizaje automático

- La tempestad y la red digital

- Evaluación de IoT y el impacto de 5G

- El lado incómodo, impredecible y aleatorio del mantenimiento

- Los entresijos de un contrato de mantenimiento

- Producción de fibra de carbono y piezas de fibra de carbono:¿Cuáles son los conceptos básicos?

- El regreso de China y el abastecimiento nómada:las tendencias pandémicas que se mantendrán

- Explorando la relación de EDM y la industria aeroespacial

- La diferencia entre motores de CC y CA