Anisoprint lanza el software de corte Aura 2.1 para impresión 3D de fibra continua

Anisoprint (Esch-sur-Alzette, Luxemburgo), un fabricante de sistemas de impresión 3D de fibra continua, ha lanzado una actualización para su software de corte patentado.

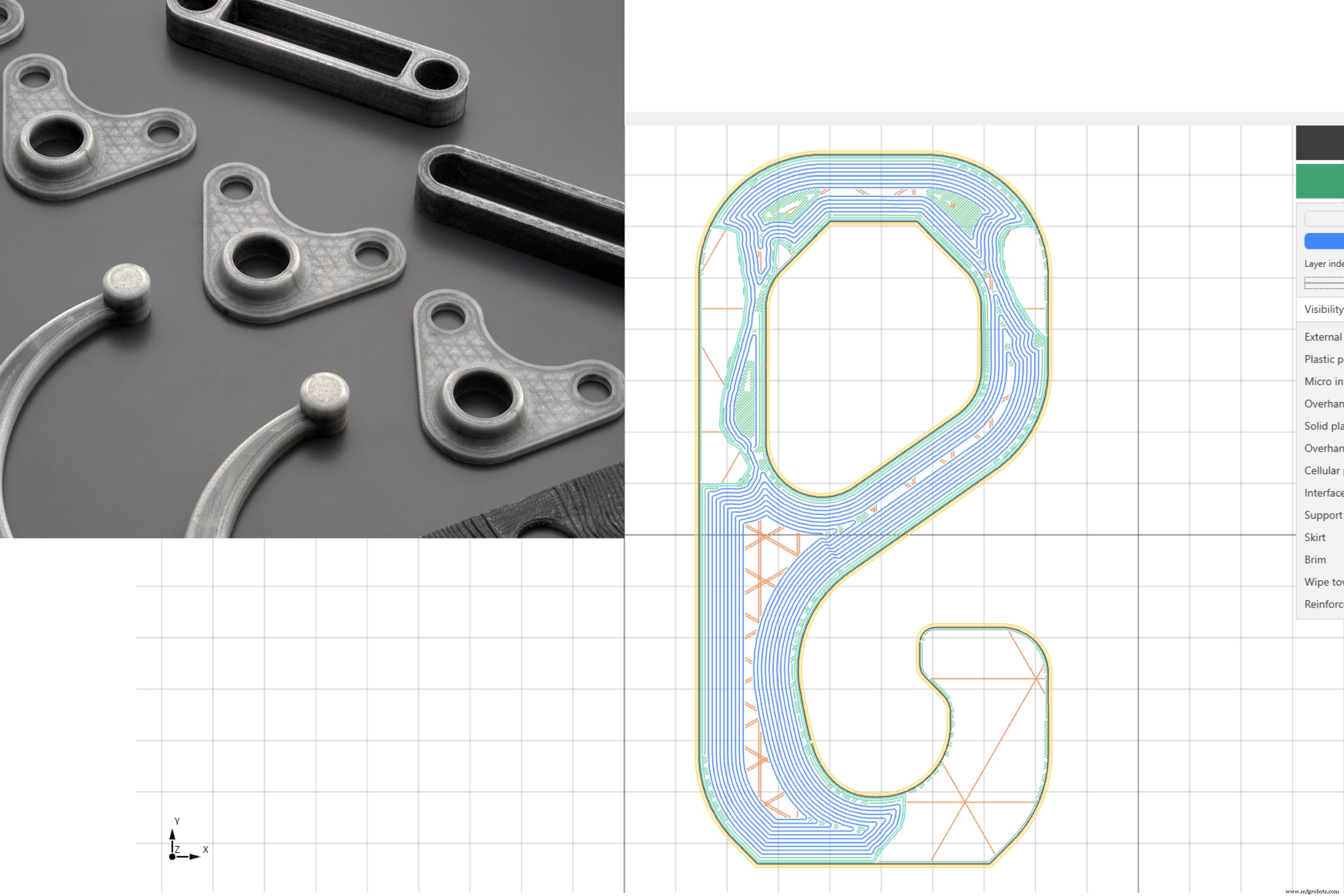

La nueva y mejorada Aura 2.1 Premium es la fuerza impulsora detrás de la impresora insignia Composer 3D de la compañía y permite a los usuarios personalizar e integrar refuerzos de fibra en componentes compuestos a base de polímeros.

Repleto de perfiles de impresión verificados para una amplia variedad de filamentos de polímero, el software está diseñado para eliminar el costoso y arduo enfoque de prueba y error de la impresión 3D compuesta.

La última actualización presenta lo que Anisoprint llama "máscaras", modelos especiales que se pueden agregar al archivo 3D de una pieza en el espacio de trabajo virtual de la cortadora. El objetivo es proporcionar a los usuarios un mayor control sobre las complejidades de sus refuerzos de fibra de una manera fácil de visualizar. Al cruzarse con el archivo STL original de un componente, las máscaras pueden dictar exactamente cuándo y dónde se coextruyen los refuerzos de fibra, lo que permite a los usuarios modificar las propiedades mecánicas y las características de resistencia de las piezas impresas.

Además de resaltar las ubicaciones de los refuerzos, las máscaras también se pueden utilizar para ajustar las posiciones de soporte de una pieza. Después de colocar una máscara, el usuario puede marcar el área enmascarada como una zona de soporte reforzado o como un bloqueador de soporte. El primero asegura la generación de soportes en la ubicación especificada, mientras que el segundo se utiliza para eliminar la generación de soportes en la máscara, abriendo nuevas vías para que los diseñadores ahorren en el uso innecesario de materiales y optimicen la integridad estructural de sus piezas.

Según el director ejecutivo de Anisoprint, Fedor Antonov, las máscaras son una herramienta poderosa que permite a los usuarios crear esquemas de disposición de fibra complejos que coinciden con las condiciones de carga reales de la pieza. Al usar máscaras, los clientes pueden seleccionar ciertas áreas para un refuerzo mejorado o dejarlas sin refuerzo para disminuir el tiempo de impresión y el uso de material. También permiten el uso selectivo de diferentes rellenos, patrones de fibra / plástico, soportes y otras configuraciones de corte dentro de una capa geométrica con facilidad, para una solución más flexible.

El siguiente ejemplo muestra una pieza con un agujero en el medio. Las máscaras se pueden utilizar para mejorar la funcionalidad aumentando la rigidez del componente en el plano horizontal. El flujo de trabajo aquí ha sido diseñado para ser altamente intuitivo y optimizado, ya que los usuarios solo deben colocar las dos máscaras en el espacio de trabajo antes de moverlas al componente para formar las intersecciones. En este punto, las estructuras de las áreas enmascaradas se pueden ajustar y la impresora Composer 3D hará el resto.

La nueva funcionalidad de máscara en Aura 2.1 se puede utilizar para optimizar aún más las piezas impresas teniendo en cuenta la aplicación de uso final. Al ajustar los esquemas de refuerzo de una pieza capa por capa, los usuarios pueden personalizar sus construcciones de acuerdo con las cargas en servicio.

Para una aplicación más precisa de la máscara, Anisoprint recomienda aprovechar un programa de optimización de topología de terceros. Al determinar primero las áreas exactas que estarán sujetas a la mayor carga, los usuarios pueden exportar la "zona de carga" resaltada y usarla como una geometría de máscara personalizada. De esta manera, el error humano se elimina por completo y los refuerzos se coextruyen solo en las secciones relevantes, según lo determinado por sofisticados algoritmos de análisis de elementos finitos.

Según el fabricante, el uso de la optimización de la topología puede generar ahorros de peso y costos de hasta un 15% y un 25% respectivamente, al mismo tiempo que aumenta la resistencia y la rigidez a la deformación de las piezas impresas en 3D. En el siguiente ejemplo, que resalta el área de carga en azul, la deformación se ha reducido en un 15%, la tensión máxima de la rejilla en un 20% y la tensión máxima en las secciones reforzadas en un 31%.

Para los usuarios que no buscan imprimir piezas compuestas en 3D, Aura también es compatible con otros sistemas FFF convencionales, lo que significa que se puede utilizar como una cortadora de escritorio corriente. La última versión de Aura se puede descargar en https://anisoprint.com/aura/.

fibra

- Por qué la impresión 3D y el software son cruciales para la transformación digital

- Los 3 usos principales de la impresión 3D de fibra de carbono en la fabricación

- Usos innovadores de la fibra de carbono

- Sepro lanza aplicaciones para mejorar el software del robot

- Reducción del costo de los materiales de impresión 3D de fibra continua

- DLR lanza EmpowerAX para industrializar la impresión 3D de fibra continua

- Comercialización de termoendurecibles curables por UV para impresión 3D de fibra continua

- Covestro lanza los termoplásticos de fibra continua Maezio

- Compuestos de impresión 3D con fibra continua

- Seegrid lanza el software de análisis Fleet Geek para robots móviles

- Omron lanza software de simulación para fábricas automatizadas