Los materiales compuestos ayudan a compensar el peso de la batería de los camiones de basura eléctricos

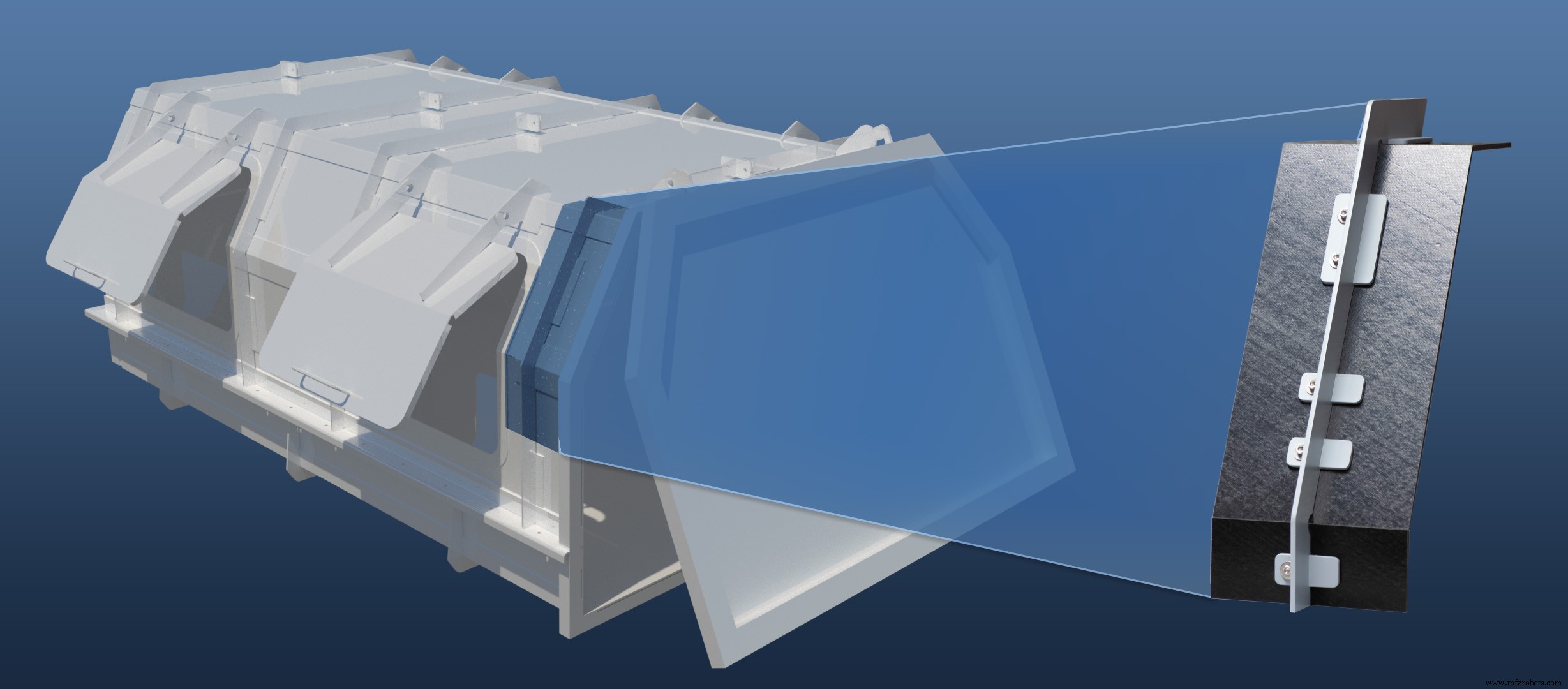

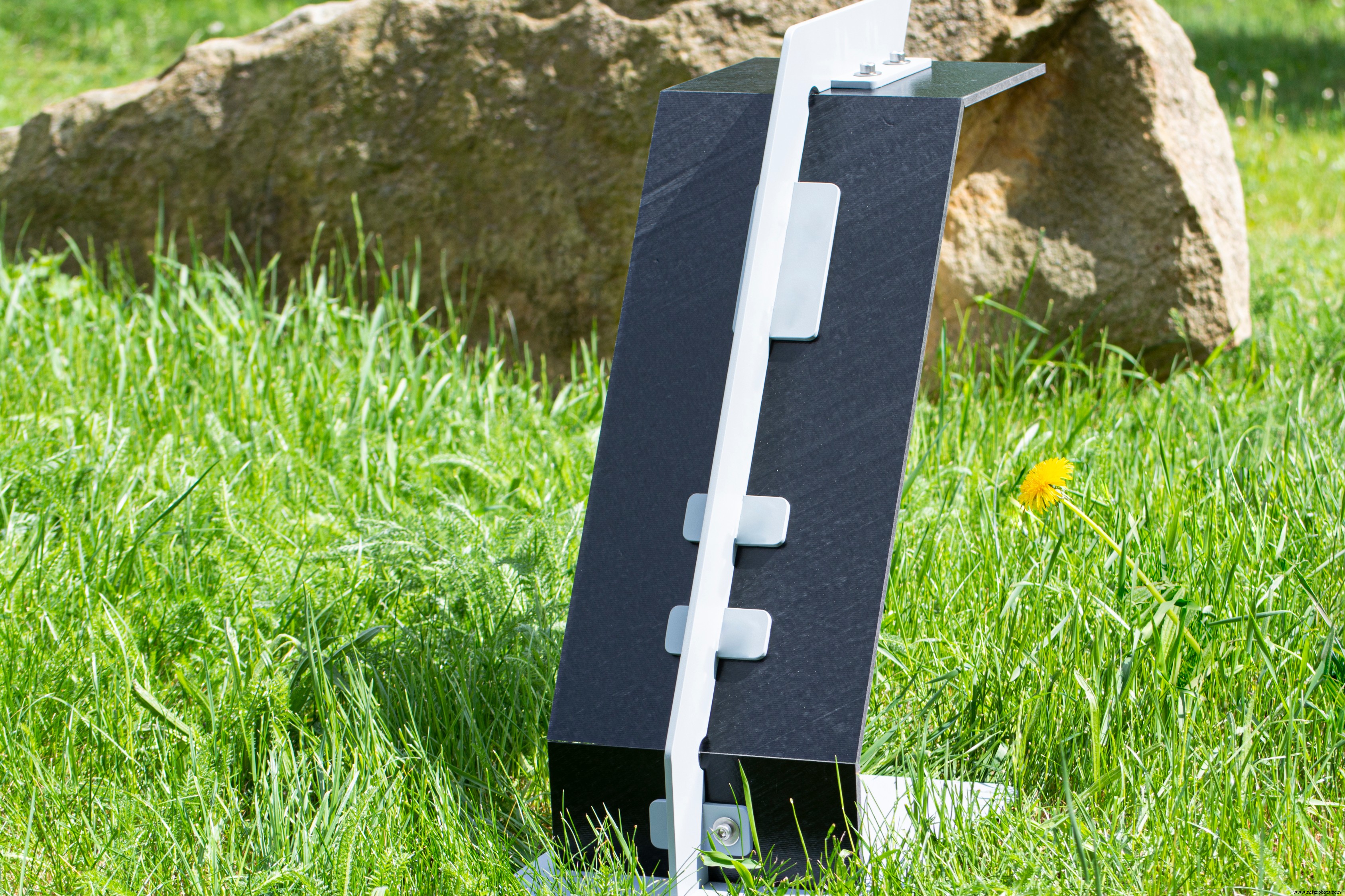

El Instituto Fraunhofer de Tecnología de Materiales y Vigas IWS Dresden, junto con otros cinco institutos de investigación y empresas de Alemania Central, se han unido recientemente para el proyecto UTILITAS ("Estructuras ultraligeras para vehículos comerciales en operaciones de servicios municipales"), que tiene como objetivo soluciones efectivas que apoyen a los municipios para que cumplan sus objetivos de protección climática con los recursos disponibles localmente. Juntas, las empresas planean construir mejores contenedores de recolección hechos de metales ligeros y plásticos compuestos reforzados con fibra. Estas soluciones reemplazarán las pesadas superestructuras de acero de los camiones de basura clásicos con una alternativa que será un tercio más liviana.

“Esta nueva generación de vehículos eléctricos podría transportar tantos residuos por carga como un camión de basura pequeño clásico”, enfatiza Annett Klotzbach, quien dirige el grupo de tecnología de unión y compuestos de fibra en Fraunhofer IWS Dresden.

Sin embargo, el objetivo general del proyecto significa más que simplemente construir mejor rechazar vehículos. “Es por eso que la alianza está desarrollando no solo el contenedor, sino también las tecnologías prácticas de producción relacionadas”, explica Klotzbach. "El punto importante aquí es garantizar que los nuevos contenedores también se puedan construir de manera rentable en pequeñas series y repararse rápidamente en los talleres locales". Se dice que los socios del proyecto confían en construcciones de contenedores hechos de marcos de aluminio y paneles termoplásticos reforzados con fibra de vidrio, y también están probando varios métodos de unión.

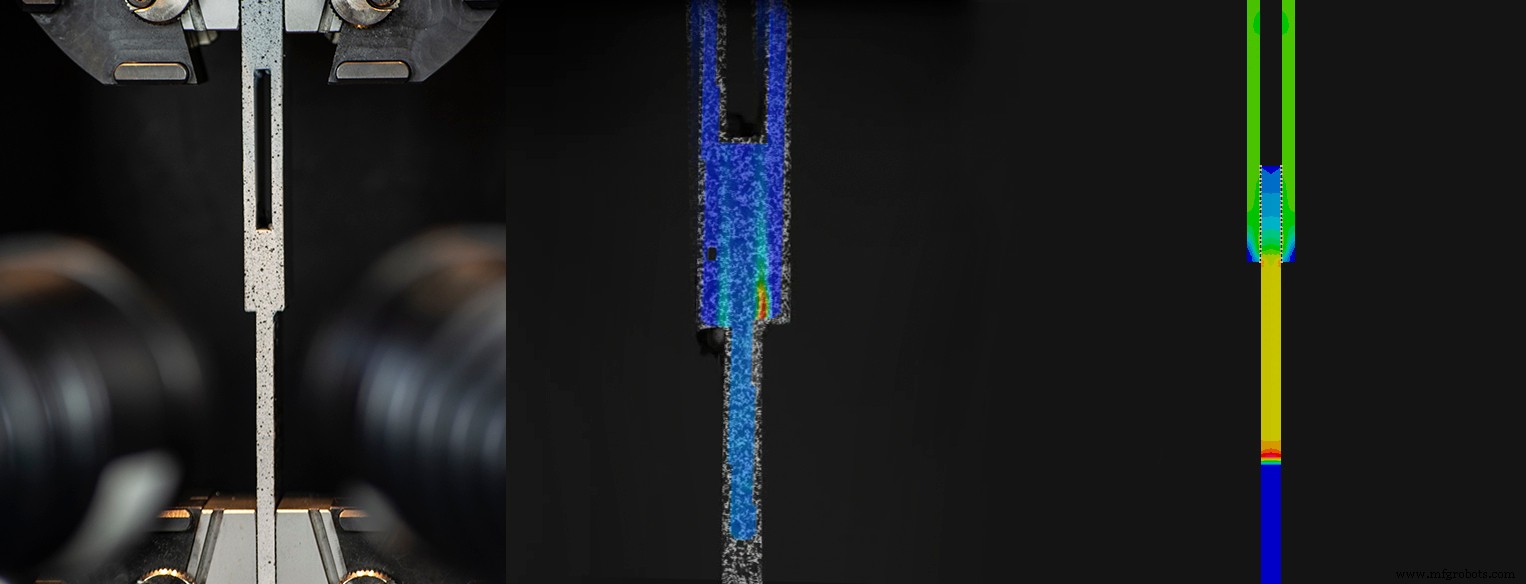

Además, se está empleando una de las nuevas tecnologías de unión desarrolladas en Fraunhofer IWS, el “HeatPressCool-integrative” (HPCi). Primero, un láser desbasta los componentes de aluminio, creando ranuras en el metal que son más delgadas que un alfiler y solo alrededor de 200 micrómetros de profundidad. Posteriormente, la herramienta presiona el componente de plástico contra el puntal de aluminio y calienta brevemente el metal. Durante este proceso, el termoplástico se funde en la superficie de aluminio, fluye hacia las ranuras moldeadas con láser y se ancla allí durante el enfriamiento. Después de unos segundos, se dice que el aluminio y el plástico compuesto se unen de forma permanente y firme.

En el curso de la cooperación para el desarrollo, los ingenieros de IWS también tienen como objetivo determinar la durabilidad a largo plazo del contenedor ligero unido en comparación con las soluciones de tornillos o adhesivos. Según Fraunhofer IWS, el contenedor deberá soportar cargas elevadas en el uso diario, por ejemplo, cuando los mecánicos del vehículo comprimen los residuos recogidos. En experimentos anteriores, los contenedores unidos con HPCi demostraron ser particularmente duraderos y mucho más fáciles de reparar que las construcciones pegadas. Las mediciones han demostrado que las juntas HPCi pueden soportar fuerzas de tracción equivalentes a la presión de un brazo hidráulico de hasta 25 megapascales.

Los expertos de IWS están convencidos de que el nuevo proceso de unión no solo es adecuado para construcciones de contenedores de residuos, sino también para construcciones ligeras en aviones, ferrocarriles, instalaciones industriales o barcos. Los clientes industriales también tienen la intención de utilizar HPCi en la producción de lavavajillas y otros electrodomésticos. Mientras tanto, para apoyar la amplia aplicación práctica de la nueva tecnología de unión del proyecto, los investigadores de Dresde dicen que han desarrollado pistolas de unión compactas HPCi que no son mucho más grandes que un taladro manual estándar. Pueden montarse modularmente en robots, por ejemplo, para iniciar rápidamente una pequeña serie de producción ligera. Dado que esta nueva herramienta es tan prometedora, los científicos de Fraunhofer también tienen la intención de establecer una empresa pronto que producirá en serie las pistolas de unión HPCi.

Con el estado de los desarrollos actuales, agrega la compañía, los primeros camiones de basura eléctricos con nuevos contenedores livianos pronto darán forma a la escena urbana de muchas grandes ciudades. “Los prototipos de contenedores deberían estar listos a principios de 2021”, anuncia Klotzbach. "Esperamos que los primeros vehículos de recolección de residuos estén en la carretera dentro de dos años". Los promotores ven a las empresas municipales como principales clientes.

Seis socios están involucrados en el proyecto UTILITAS:Fraunhofer IWS Dresden, la Cátedra de Diseño Estructural Ligero y Procesamiento de Plásticos en la Universidad Tecnológica de Chemnitz (Chemnitz), Marko Pfaff &Co. Spezialfahrzeugbau GmbH (Bad Lausick), Car systems Scheil GmbH &Co. KG, PROFIL Verbindungstechnik GmbH &Co. KG (Friedrichsdorf) y EBF Dresden GmbH (Dresden).

fibra

- Introducción a los sistemas de baterías para vehículos eléctricos

- Qué buscar en los fabricantes de materiales compuestos

- La gestión inteligente de residuos podría ayudar a EE. UU. a alcanzar los objetivos gubernamentales de reciclaje

- Oportunidades para los fabricantes de baterías de iones de litio

- RS Electric Boats selecciona a Norco para la fabricación de materiales compuestos

- La rueda totalmente compuesta para vehículos eléctricos gana financiación

- Exel Composites suministra perfiles de fibra de vidrio para autobuses eléctricos

- Rockwood Composites, Leonardo produce la hoja número 10.000 para el Eurofighter Typhoon

- SGL Carbon fabricará cajas de batería compuestas para BMW Group

- Fresadoras de carburo sólido YG-1 diseñadas para un mecanizado de compuestos más rápido

- Exel Composites lanza el servicio en línea para compuestos estructurales