Procesos láser más sostenibles

Los láseres se utilizan en diversos procesos de fabricación, y en los últimos años el espectro se ha vuelto cada vez más amplio. Ya sea VCSEL en tecnología de sensores, láseres azul y verde para soldar celdas de batería, potentes láseres de fibra en fabricación aditiva o láseres de cascada cuántica en tecnología médica, la tecnología láser está revolucionando actualmente numerosas industrias. Pero una cosa destaca:incluso en las plantas de producción modernas, a menudo se desatiende la oportunidad de hacer que los procesos basados en láser sean más sostenibles midiendo el propio sistema láser.

Existen muchas tecnologías e instrumentos nuevos que contribuyen a aumentar la calidad de la producción en los procesos basados en láser al tiempo que simplifican la documentación y conservan los recursos. Hoy en día, incluso es posible caracterizar las cáusticas de todo el haz con mediciones completamente automatizadas y neutrales en el tiempo de ciclo durante la carga muy breve de una celda robótica o en una cámara de construcción sellada en la fabricación aditiva.

Una paradoja con riesgos

Durante muchos años hubo una creencia persistente de que un rayo láser, per se, “no requiere mantenimiento”, ya que nunca se “embota” como herramienta. Incluso ahora, todavía hay empresas que invierten en instalaciones de producción de última generación, pero miden el láser muy rara vez y utilizan tecnología de medición obsoleta. La realidad es que los procesos láser cambian con el tiempo. La gente en la industria está comenzando a darse cuenta de lo importante que es verificar el rayo láser enfocado. Además de las crecientes demandas sobre la calidad de los componentes y las presiones económicas que enfrentan muchas empresas, la sostenibilidad se está convirtiendo en un factor de decisión crucial. Pero aquí, la tecnología láser y la conciencia medioambiental deberían ir de la mano. Los objetivos son sencillos:

-

Sin chatarra;

-

Reducción del consumo de material;

-

Menor consumo de energía;

-

Minimización del retrabajo.

Al diseñar procesos, se debe tener en cuenta una cosa:un láser solo funciona tan bien como la entrega de su haz. Y sus componentes integrados se desgastan y ensucian con el tiempo. Esto a menudo hace que el diámetro del foco crezca en general o que la posición del foco se desplace, lo que también da como resultado un diámetro del haz más grande. En cualquier caso, esto reduce la densidad de potencia en el nivel de procesamiento. Si estos cambios pasan desapercibidos, surgirán costos adicionales:material desperdiciado en piezas defectuosas y/o tiempo y mano de obra desperdiciados en la resolución del problema. Para compensar el cambio en el proceso sin reparar realmente la fuente, los usuarios recurren a reducir la velocidad de procesamiento y/o aumentar la potencia del láser. Ambos conducen a un mayor consumo de energía y gases de proceso. En otras palabras... ¡no es algo que nadie quiera o pueda permitirse en estos días!

Calidad de enfoque y costo unitario

Para aumentar la sustentabilidad del proceso láser, se puede comenzar en un par de puntos de entrada diferentes. En primer lugar, es fundamental saber cómo se comporta el foco del haz en general y cómo afectará al proceso cualquier cambio en la potencia del láser y la posición del foco. Estas investigaciones generalmente se llevan a cabo durante el desarrollo.

Sin embargo, una vez que el proceso láser se pone en funcionamiento, una medición puede indicar si el láser todavía funciona en el entorno de producción como lo hizo en el desarrollo. A medida que continúa la operación, las tareas de mantenimiento esenciales incluyen revisar las lentes ópticas y las ventanas protectoras, y reemplazarlas según sea necesario. Si se producen errores y rechazos, se recomienda tener una estrategia de medición clara que defina cómo hacer que el sistema láser vuelva a funcionar rápidamente.

El siguiente procedimiento suele producir buenos resultados:

- Compruebe el ajuste del haz en la boquilla de corte (si corresponde).

- Reemplace la ventana protectora.

- Compruebe el ajuste de la trayectoria del haz.

- Compruebe la potencia y el perfil del haz del haz de salida del láser.

Los parámetros centrales a medir son la potencia del láser, el diámetro del foco, la posición del foco (x, y, z), el cambio del foco, el perfil y la divergencia del haz, la calidad del haz M2, así como el BPP (producto del parámetro del haz). Sin embargo, para todas estas mediciones, la cuestión de qué tecnología de medición utilizar no debe decidirse únicamente en función de la potencia del láser; es fundamental conocer también la densidad de potencia del láser.

La densidad de potencia del láser se define como la potencia por unidad de área (vatios/cm 2 ). Un cambio en el diámetro del foco, por ejemplo, debido a una lente mal enfriada o una ventana protectora sucia, ejerce una influencia directa en la densidad de potencia del rayo láser y puede tener múltiples consecuencias:

-

Es posible que sea necesario reducir la velocidad de desplazamiento.

-

La calidad de la pieza mecanizada en el proceso de corte o soldadura puede verse afectada.

-

Los tiempos de producción y el consumo de energía pueden aumentar, al igual que la necesidad de utilizar gases costosos en el procesamiento.

-

La zona afectada por el calor (ZAT) será más grande y requerirá más acabados posteriores al proceso, como alisado, desbarbado o pulido. En determinadas circunstancias, una pérdida no detectada en la calidad del producto puede provocar una disminución de la resistencia, un defecto que, una vez reconocido, puede dar lugar a retiradas costosas.

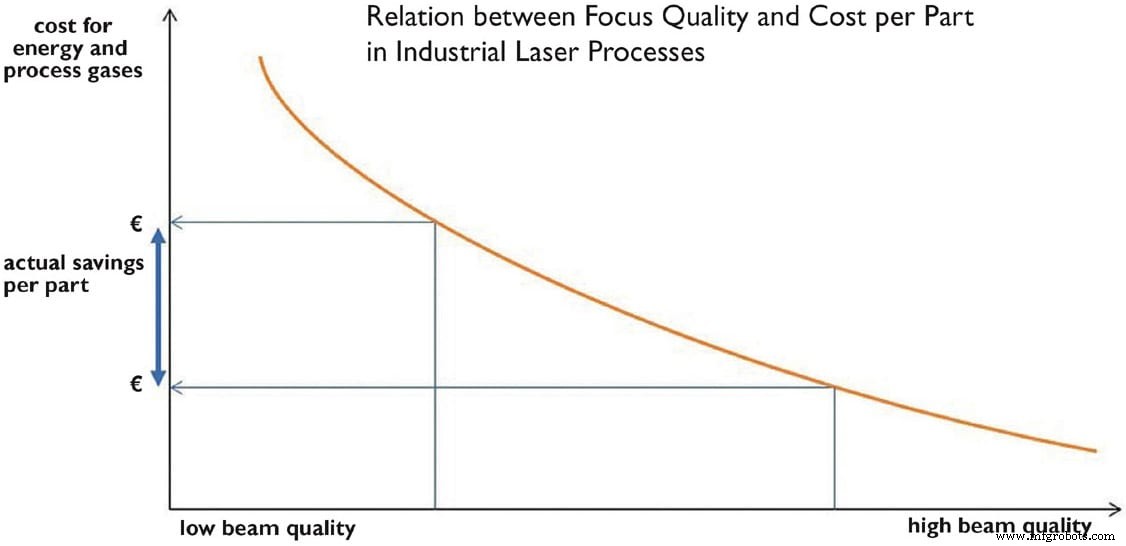

Estos efectos técnicos inevitablemente tienen un costo significativo en los costos y la sostenibilidad. Cuanto mayor sea la desviación en la calidad del haz en el punto de procesamiento, más se gastará en energía y gases de proceso.

Medición eficiente de energía

Incluso con estas claras correlaciones, los críticos a menudo afirman que medir el rayo láser es demasiado costoso y que los instrumentos son demasiado frágiles. Pero hay nuevas tecnologías disponibles que se adaptan de forma óptima a las aplicaciones industriales.

MKS Instruments, por ejemplo, presentó recientemente un nuevo medidor de potencia que no solo cubre una amplia gama de aplicaciones láser, sino que también es bastante pequeño, compacto y robusto. El Ophir Ariel determina la potencia del láser hasta 8 kW basándose en una medición rápida de la energía. Incluso en modo continuo, se pueden medir niveles de potencia de hasta 500 W. Se pueden calibrar y medir diferentes rangos de longitud de onda (440-550nm, 900-1100nm, 10,6 μm y 2,94 μm) con un solo dispositivo. El difusor incluido se puede conectar fácilmente para que el instrumento también funcione con densidades de alta potencia, como cuando el diámetro del haz es pequeño.

Dados los tipos de entornos industriales en los que se utiliza la medición láser, el diseño del sistema debe ser robusto; preferiblemente a prueba de golpes, polvo y salpicaduras; sin necesidad de refrigeración con agua o aire. Esto permite realizar mediciones en cámaras de construcción cerradas, como suele ser necesario en la fabricación aditiva o en las celdas robóticas. Las mediciones deben poder leerse a través de Bluetooth usando una aplicación o en una PC, y mostrarse directamente en una pantalla de alta resolución. Alternativamente, pueden almacenarse en la memoria interna y transferirse a través de una interfaz USB-C. Los desarrolladores, operadores y técnicos de servicio pueden obtener una primera impresión de la calidad del proceso determinando rápidamente la potencia del láser con instrumentos tan compactos.

Procesos Automatizados

Para la medición del rendimiento en sistemas automatizados de producción de láser, también hay disponibles sistemas compactos y robustos que funcionan sin necesidad de refrigeración por agua. Dichos sistemas miden el rayo láser de forma rápida y fiable, y transmiten los datos a un sistema central de almacenamiento de datos a través de una interfaz de red adecuada. Dichos sistemas incluyen una interfaz RS232 estándar. Los sistemas más modernos, como el Ophir Helios Plus, también tienen una interfaz Profinet o Ethernet/IP. Utilizando un método de medición térmica, estos dispositivos pueden determinar potencias de láser de hasta 10 kW o más en solo unos segundos.

Incluso en procesos muy complejos, como la soldadura de paquetes de baterías o la fabricación de una celda de combustible, la medición proactiva de la potencia del láser puede ser rápida y precisa. Sin embargo, debe tenerse en cuenta que medir la potencia del láser proporciona solo un primer vistazo a procesos más complejos.

Para sacar conclusiones fiables sobre la cáustica del rayo láser, se requiere un sistema de medición basado en una cámara o un método de medición sin contacto. La Figura 3, a la izquierda, muestra un dispositivo de medición basado en una cámara que debe moverse a lo largo del eje z para encontrar la posición de enfoque por medio de los perfiles de haz determinados. Por lo tanto, los cambios rápidos en la posición de enfoque son difíciles de detectar. A la derecha hay una representación esquemática de una tecnología de medición sin contacto, que muestra que la cáustica de todo el haz se registra a la vez. Aquí, un cambio en la posición del foco aparece inmediatamente y se resuelve en el espacio y el tiempo.

Especialmente en el campo de la producción automatizada, la medición sin contacto del rayo láser demuestra tener un futuro brillante. En áreas sensibles, como la fabricación de cajas de cambios o paquetes de baterías, los nuevos productos combinan múltiples métodos de medición en un solo sistema. En el sistema Ophir BeamWatch Integrated, por ejemplo, las cáusticas del haz se pueden registrar utilizando tecnología de medición sin contacto; un cabezal de medición refrigerado por agua para láseres de alta potencia determina la potencia del láser; y los datos de medición se transmiten a la red de producción a través de interfaces integradas (Profinet, Ethernet/IP, CC-Link, GigE). También se pueden probar diferentes cabezales y parámetros de soldadura. Al capturar el haz a velocidades de cuadro de video, el cambio de enfoque se puede detectar casi en tiempo real, como se muestra en la Figura 4. Aquí, una ventana protectora sucia fue la culpable del cambio de enfoque.

Mayor Sostenibilidad

Los sistemas láser son fundamentales para una variedad de procesos de fabricación complejos. Gracias a las nuevas innovaciones en tecnologías de medición, los fabricantes y usuarios ahora tienen una amplia gama de opciones para medir proactivamente el rayo láser. Los parámetros clave del láser se pueden registrar y ajustar de forma rápida y precisa. Esto asegura que el proceso se desarrolle en condiciones óptimas, que no haya costos adicionales por energía y materiales desperdiciados, y que los productos fabricados cumplan con los más altos requisitos de calidad. La tecnología de medición para el láser contribuye significativamente a la producción sostenible.

Este artículo fue escrito por Christian Dini, Director de Desarrollo Comercial, Ophir (North Logan, UT). Para obtener más información, visite aquí .

Sensor

- El vínculo entre el mantenimiento y un mundo más sostenible

- Hacer que IML sea aún más competitivo en costos

- Los beneficios de la soldadura láser robótica sobre los procesos de soldadura tradicionales

- La metrología láser robótica revoluciona los procesos de inspección

- Seis pasos para una cadena de suministro más ética y sostenible

- Alineación láser en equipos rotativos:desalineación y más

- ¿Qué es el mecanizado por rayo láser? - Tipos y funcionamiento

- Hacer que su taller mecánico sea más sostenible

- Información óptima sobre lo invisible

- Stratasys:Ser más sostenible con la impresión 3D

- Una mirada más cercana a varios procesos de mecanizado CNC de precisión