Análisis predictivo en la fabricación:por qué es importante y cómo funciona

Las operaciones manuales en la fabricación a menudo conducen a un aumento de los costos y una disminución del crecimiento. Los fabricantes deben resolver 4 desafíos críticos:optimización de operaciones, ahorro de costos, mejora de la calidad de la producción y pronóstico de la demanda.

La digitalización de uno o dos procesos solo puede funcionar hasta cierto punto y solo una solución digital completa podría resultar útil. Especialmente, los desafíos críticos como el pronóstico de la demanda requieren un sistema de predicción sólido basado en el análisis de datos de operación y sin esto, los fabricantes nunca pueden planificar el futuro.

Análisis predictivo en la fabricación:por qué es importante y cómo funciona

Entonces, ¿cuál sería la mejor manera posible de abordar estos desafíos?

Una forma interesante pero mejor de superar este desafío es automatizando el proceso con soluciones de mantenimiento predictivo.

Comencemos con las aplicaciones del mantenimiento predictivo en la fabricación para mejorar las operaciones y la calidad de la producción a un costo reducido y pronosticar la demanda para el futuro en detalle en las secciones siguientes.

¿Qué es el mantenimiento predictivo?

“El mantenimiento predictivo (PdM) es el mantenimiento que monitorea el desempeño y el estado del equipo durante el funcionamiento normal para reducir la probabilidad de fallas. También conocido como mantenimiento basado en condiciones, el mantenimiento predictivo se ha utilizado en el mundo industrial desde la década de 1990.

El objetivo del mantenimiento predictivo es la capacidad de predecir primero cuándo podría ocurrir una falla en el equipo (en función de ciertos factores), seguido de la prevención de la falla mediante un mantenimiento correctivo y programado regularmente ". (Fuente:Reliable Plant)

Perspectivas del mercado de análisis predictivo de fabricación de 2018 a 2026

"El tamaño del mercado de análisis predictivo de manufactura se valoró en $ 535.0 millones en 2018 y se proyecta que alcance los $ 2.5 mil millones para 2026, creciendo a una tasa compuesta anual del 21.7% de 2019 a 2026. La llegada de la Industria 4.0 impulsa importantes innovaciones recientes en la manufactura". (Fuente:Allied Market Research)

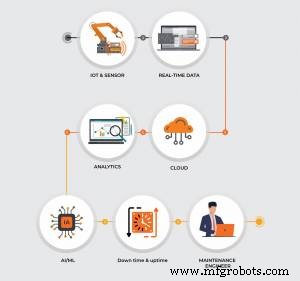

Cómo funciona todo el sistema de mantenimiento predictivo

Un sistema de mantenimiento predictivo comprende Internet de las cosas (para recopilar datos de cualquier superficie); Nube (para procesar los datos); Aplicaciones móviles (para enviar notificaciones basadas en datos); AI / ML (para analizar y predecir conocimientos utilizando datos); aplicación web (para compartir datos de operaciones completos bajo un mismo techo).

El sistema funciona así. Inicialmente, los datos serán recopilados por dispositivos de IoT instalados en maquinaria o activos.

Los datos se procesarán en la nube o se compartirán con el personal respectivo como notificaciones / advertencias o alertas.

Los datos procesados se introducirán en el sistema AI / ML para analizar y predecir los resultados de los datos acumulados durante un período determinado (generalmente se recomiendan datos históricos de al menos 1 año).

Los informes de predicción se compartirán con los respectivos interesados para tomar las acciones o decisiones necesarias.

( Nota: La imagen de arriba ilustra cómo funciona el mantenimiento predictivo en una planta de fabricación)

Beneficios del mantenimiento predictivo para la fabricación

- Capture con precisión la recopilación de datos en tiempo real basada en condiciones

- Prever y predecir el tiempo de inactividad de la máquina con anticipación

- Mayor transparencia

- Reducción de retrasos en el producto

- Mejorar la tasa de producción planificada

- Menores costos de mantenimiento

- Prever fallas en la máquina

- Reducir el costo de reparación

- Aumenta la vida útil y la utilización del equipo

- Mejorar la seguridad de los empleados

- Aumento de las ganancias generales

- Previsión de la demanda

A esta altura, ya habrá reunido los conceptos básicos del mantenimiento predictivo y sus beneficios.

Profundicemos en el debate sobre cómo el mantenimiento predictivo está transformando el crecimiento y las operaciones de fabricación.

Mantenimiento predictivo para mejorar la operación

La eficiencia operativa juega un papel clave en la tasa y la calidad de la producción de fabricación. Dado que se trata de personas, máquinas y tecnología, optimizar todo es importante para disfrutar de una producción sin complicaciones que coincida con los resultados esperados.

Antes de comenzar con las operaciones, es imprescindible comprender los desafíos que afectan la eficiencia operativa.

Es imprescindible analizar el rendimiento de las máquinas operadas a diferentes niveles (pico, medio o normal). La eficiencia de las máquinas es muy importante cuando se trata de mejorar la eficiencia operativa. Solo si las máquinas se utilizan al máximo y funcionan al máximo, es posible lograr el máximo rendimiento.

Para lograr esto, es imprescindible controlar el rendimiento de cada máquina y todos sus movimientos posibles. IoT se utiliza para recopilar los datos y, en base al análisis de datos históricos, se identifican y rectifican las fallas o ineficiencias en las operaciones.

No solo los problemas que pueden surgir en el futuro se pueden predecir con el sistema de mantenimiento predictivo habilitado para IoT.

Generalmente, la OEE (efectividad general del equipo) se calcula utilizando los datos de IoT y esto se analiza y mejora para que las operaciones generales sean eficientes y gratificantes.

Otro escenario sería el rendimiento de los recursos frente a las máquinas. Es necesario identificarlo y corregirlo para mejorar la eficiencia del personal. Al digitalizar el proceso con soluciones de Industria 4.0 como IoT, es más fácil mejorar la eficiencia de la operación general.

Mantenimiento predictivo para la utilización y gestión de la máquina

El mantenimiento no planificado de las máquinas cuesta más caro para la mayoría de las empresas de fabricación y esto debe ser monitoreado y controlado para lograr los máximos resultados.

El mal funcionamiento o las máquinas defectuosas afectan la fabricación de dos maneras:primero, reducirán la calidad de la producción y, segundo, incurrirán en costos de reparación frecuentes.

Por lo tanto, es imprescindible encontrar una manera de encontrar la ineficiencia en las máquinas y mejorar su rendimiento antes de que ocurra una interrupción, que le cueste un brazo y una pierna.

Con un sistema de mantenimiento predictivo, los datos recopilados de cada movimiento de la máquina proporcionarán un volumen significativo de datos que luego se pueden analizar mediante un programa de IA / ML para identificar las fallas y el mal funcionamiento de las máquinas.

Un sistema de mantenimiento predictivo proporciona datos sobre la condición actual del activo, su disponibilidad e información sobre defectos para ayudarlo a repensar sus planes de producción.

Con tal enfoque y tendencias de datos, prever y predecir las fallas de la máquina lo antes posible, lo que conduce a un menor costo de reparación y mano de obra. Potencialmente, esto podría ahorrar millones para su negocio.

Mantenimiento predictivo para la calidad de la producción

Aunque el mantenimiento predictivo o IoT no tiene un impacto directo en la calidad de la producción o su tasa, la combinación de estos dos elementos realmente puede crear un gran impacto en la producción general en el piso de manera significativa.

Como IoT puede ayudar a optimizar la máquina, las personas y la tecnología. Un sistema de mantenimiento predictivo se encargará de mejorar la eficiencia de las máquinas; esperar una mejora en la calidad y la tasa de producción nunca es un desafío para los fabricantes.

Mantenimiento predictivo para la previsión de la demanda

Una ventaja exclusiva del mantenimiento predictivo para los fabricantes es la previsión de la demanda.

Como los fabricantes tienen toneladas de datos pero se quedan sin conocimientos, el proceso de mejora y planificación anticipada siempre se desliza. Con un sistema de mantenimiento predictivo implementado, es perfecto prever lo que se puede hacer en los próximos años en función de los datos históricos.

Dado que el sistema de mantenimiento predictivo frena los silos de datos y crea un 100% de transparencia en toda la planta de fabricación, nunca es imposible darse cuenta de la posición actual y qué esperar en el futuro.

Con un plan y sabiendo qué esperar, los ejecutivos de fabricación pueden planificar con mucha anticipación para cumplir con los requisitos del cliente. No solo puede identificar fácilmente la eficiencia de las máquinas, el personal y los costos de reparación para planificar los objetivos futuros, que serán prácticos.

Caso de uso de mantenimiento predictivo:gestión de activos

El mantenimiento predictivo tiene una gran cantidad de casos de uso en la industria manufacturera, especialmente en el monitoreo de activos basado en condiciones.

Puede haber escenarios en los que los activos se operen a diferentes temperaturas y monitorear su desempeño en diferentes condiciones es una necesidad para mantener la calidad y el ritmo de producción.

Este tipo de activos deben monitorearse constantemente para mantenerlos en buen estado e incluso fallas o defectos menores pueden costarle a la empresa millones de dólares.

Con un sistema de mantenimiento predictivo, monitorear el activo en diferentes condiciones es perfecto y los datos históricos obtenidos ayudarán a prever el desempeño del activo en el futuro y cuando necesite reemplazo o mantenimiento.

El mantenimiento predictivo ayuda a descubrir

- Cuando el activo necesita ser reemplazado

- Cuando se requiere mantenimiento de activos

- Cuánto tiempo será eficiente

- Cuándo puede fallar

- Qué está causando la falla

- ¿Cuál es el riesgo asociado con la falla?

- Qué mantenimiento sería práctico para mejorar la utilización de los activos

ROI del mantenimiento predictivo

La implementación de un programa funcional de mantenimiento predictivo puede producir resultados notables:un aumento de diez veces en el ROI, una reducción del 25% al 30% en los costos de mantenimiento, una disminución del 70% al 75% de las averías y una reducción del 35% al 45% en el tiempo de inactividad.

Cuando los ahorros se expresan por hora laboral, el mantenimiento predictivo cuesta $ 9 pago por hora por año, mientras que el mantenimiento preventivo cuesta $ 13 por pago por hora por año. (Fuente:Infoq.com)

Resumen

Por lo que hemos discutido anteriormente, el análisis predictivo es una bendición para los fabricantes, ya que esto reducirá el costo de mantenimiento al tiempo que mejorará la eficiencia operativa y la calidad de producción y lo ayudará a planificar programas futuros.

La analítica predictiva está evolucionando y la última incorporación a la analítica predictiva, la analítica prescriptiva, está ganando fuerza en el panorama industrial.

Este último es un subcomponente de análisis predictivo y proporciona datos sobre qué está causando fallas en el equipo y recomendaciones para mejorar la falla o defecto.

Con demasiadas empresas que invierten en sistemas de mantenimiento predictivo, ya es hora de que decida seguir el ritmo de la competencia. Empiece ahora antes de que lo haga uno de sus competidores.

Tecnología de Internet de las cosas

- La fábrica digital:qué es y por qué es importante

- Evaluación de su riesgo de TI:cómo y por qué

- Mantenimiento predictivo y predicción de revoluciones industriales

- Por qué necesita el mantenimiento predictivo

- Cómo IIoT está transformando el diseño y la fabricación de productos

- Cómo implementar la autenticación multifactor y por qué es importante

- IIoT y análisis predictivo

- Cómo mejorar la salud y la seguridad en la fabricación

- Análisis predictivo integrado:permitir la transición al mantenimiento proactivo y nuevos modelos comerciales

- Análisis predictivo en la fabricación:casos de uso y beneficios

- Impacto de los mantenimientos predictivos en la fabricación