El taller optimiza su flexibilidad de torneado suizo

Durante su búsqueda de un torno tipo suizo con un eje Y2, Paramount Machine se dio cuenta de las ventajas potenciales de una máquina con un eje Y2 y un eje B programable que podía crear contornos y características en varios ángulos.

Paramount Machine de Salt Lake City atiende a una base de clientes diversa y produce piezas y ensamblajes para las industrias aeroespacial, de defensa, médica, minera y muchas otras. Dirigida por el propietario, Steve Van Orden, la empresa de fabricación de 65 personas también tiene una gama de equipos de mecanizado en sus instalaciones de clima controlado, incluidos VMC, HMC, tornos CNC, fresadoras, máquinas de electroerosión por hilo (EDM) y, antes hasta 2017 de todos modos, un torno tipo suizo.

Hoy, sin embargo, la tienda tiene seis tipos suizos.

El hijo de Steve, Eric, el líder de máquinas de tornillos y asesor técnico de torneado de la compañía, dice que si bien el primer tipo suizo de seis ejes de Paramount Machine ofrecía herramientas motorizadas para mecanizar partes potencialmente completas, carecía de un eje Y2, lo que limitaba los tipos de operaciones que se podían realizar. en su subhusillo.

Esto impulsó al taller a buscar otro tipo suizo que ofreciera un eje Y2. Pero, durante esta búsqueda, se dio cuenta de las ventajas potenciales de una máquina con un eje Y2 y un eje B programable que podría crear contornos y características en varios ángulos, además de ofrecer más capacidad de herramientas. De hecho, tales características parecían permitir especialmente un mecanizado más eficiente de una familia de componentes de rayos X que el taller había utilizado tradicionalmente en varias máquinas.

El taller produce una variedad de piezas en su seis tipos suizos. Ahora tiene como objetivo ejecutar cualquier pieza de 1,5 pulgadas de diámetro o menos en esas máquinas multifunción.

“Nuestro proceso original para una parte de esa familia incluía dos operaciones en un torno de plato, una operación de fresado, una operación de electroerosión por hilo y otra operación de fresado”, dice Eric Van Orden. "Sentimos que un tipo suizo con un eje B sería capaz de fabricar esta pieza, por lo que simplemente pasaría del tipo suizo a la electroerosión por hilo antes de enviarla al cliente".

Además, hubo otros trabajos que ejecutó Paramount Machine que requerían fresado en ángulo, taladrado y roscado que la empresa consideró que se beneficiaría al tener un tipo suizo con un eje B.

Después de considerar múltiples soluciones, el taller compró un Tsugami SS327-5AX de 32 mm de REM Sales. Esto fue hace cinco años. Van Orden dice que además de los ejes Y2 y B, esta máquina fue elegida por algunas otras razones. Uno, admite, es quizás de la vieja escuela. Él dice que esta máquina es más pesada que otras de tipo suizo, lo que contribuye a su rigidez, y tiene motores de alta potencia tanto para el husillo principal como para el secundario. El taller también agradeció el asesoramiento y la asistencia oportuna que brindaron los asociados de ventas de REM, como John Traver y Steve Tragarz, así como el rápido soporte de mantenimiento.

Según este último, Van Orden cita un caso en el que el taller había dañado la cubierta de la vía en el lado del subhusillo de la máquina mientras se encontraba en medio de un trabajo en caliente. “Llamamos a Ventas de Tsugami/Rem justo al cierre para ver qué tan rápido se podía enviar un reemplazo para que pudiéramos continuar operando la máquina de manera segura. No solo tenía un repuesto en existencia, sino que un miembro del equipo llevó la pieza a UPS de camino a casa para que nos llegara al día siguiente. Recibimos la pieza a primera hora de la mañana siguiente y la máquina volvió a funcionar con bastante rapidez”.

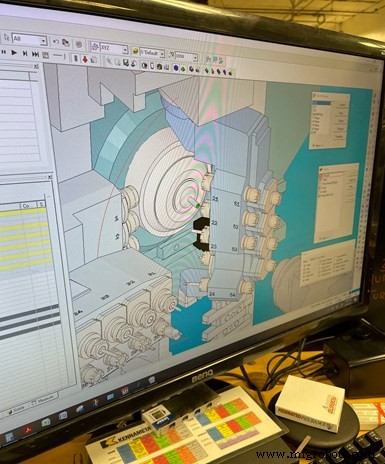

Van Orden también siente que Paramount Machine se ha beneficiado al programar esta máquina de eje B usando el software Esprit CAM que había usado para otras máquinas en el taller y usando el posprocesador del proveedor de software desarrollado específicamente para Tsugami SS327-5AX.

Eric Van Orden señala el valor de la simulación dentro del software Esprit CAM, así como su capacidad para crear fácilmente múltiples planos de trabajo para eliminar la necesidad de configurar herramientas con diferentes compensaciones de ángulo.

“Nuestro objetivo es crear una solución completa que no termine creando la ruta de la herramienta en el sistema CAM, sino que termine con un código G optimizado para la máquina que se ejecutará sin errores en su máquina”, dice Nick Zentil, director de Ventas en Norteamérica de Esprit Cam. “Cuando ingresa a una máquina herramienta compleja como una SS327-5AX, necesita un posprocesador que le permita acceder a todas las capacidades de la máquina. Trabajamos muy de cerca con el equipo de aplicaciones de ventas de Tsugami/Rem para desarrollar publicaciones para las máquinas Tsugami que hacen exactamente lo que se supone que deben hacer. Es decir, crear código sin editar”.

"Tengo plena confianza en que siempre que configure las herramientas correctamente en Esprit CAM, puedo tomar ese código, publicarlo, ponerlo en la máquina y ejecutarlo sin ningún problema", dice Van Orden.

También destaca la capacidad de crear fácilmente múltiples planos de trabajo dentro de Esprit CAM. Esto permite a los programadores seleccionar características de un modelo sólido y crear planos de trabajo a partir de ese modelo. El software determina automáticamente la dirección adecuada del lugar de trabajo en función de la herramienta para mecanizar la función. Esto elimina la necesidad de configurar herramientas con diferentes compensaciones de ángulo.

Pero, ¿cuánto tiempo de producción se redujo al consolidar las operaciones del componente de rayos X en el tipo suizo? “Pudimos reemplazar tres ciclos de máquina separados con un proceso suizo, y el tiempo total del ciclo parcial se redujo en un 92 %”, dice Van Orden. "Esto no solo fue un ahorro de tiempo espectacular para nosotros, sino que también eliminó las piezas de trabajo en proceso que antes se organizaban en todo el taller".

Por supuesto, esta fue una gran victoria para esta familia de piezas en particular. Pero, en última instancia, los beneficios de este segundo tipo suizo llevaron a un cambio más amplio en términos del trabajo que ejecutaría en sus ahora múltiples tipos suizos, así como a una inmersión más profunda en términos de cómo maximizar el potencial de este tipo. de plataforma de mecanizado multifunción.

Impulsar la flexibilidad de tipo suizo

Recientemente, Paramount Machine ha visto una mayor demanda de piezas pequeñas principalmente para aplicaciones aeroespaciales. Si bien era posible ejecutar esas piezas en tornos de mandril más grandes, el taller consideró que tenía más sentido seguir entregando trabajos más grandes a esas máquinas. Esa es una razón para comprar un Tsugami SS207-5AX tipo suizo de 20 mm con eje B poco después del primer Tsugami con eje B. Además, Paramount Machine agregó otra SS327-5AX, así como dos máquinas Tsugami B0386-III de 38 mm en los últimos años.

Estas incorporaciones han supuesto un cambio de estrategia para la tienda. “A lo largo de los años, nos hemos vuelto tan efectivos con la plataforma de tipo suizo que ahora, prácticamente todos los trabajos de menos de 1,5 pulgadas de diámetro se ejecutan en esas máquinas en lugar de los mandriles convencionales”, explica Van Orden. “Y, aunque las tiradas de producción típicas oscilan entre 500 y 1000 piezas, no tenemos miedo de configurar esas máquinas para que solo funcionen cinco piezas”. Además, la capacidad de herramienta motorizada en los tipos suizos a menudo elimina cualquier trabajo de segunda operación en una fresadora que, de lo contrario, podría ser necesario para las piezas que se iniciaron en los platos de sujeción.

Todos los Tsugamis son modelos "convertibles", y una parte de la estrategia del taller con sus tipos suizos es mantenerlos en modo chucker la mayor parte del tiempo y programarlos en consecuencia, a menos que un trabajo requiera un buje guía. Van Orden dice que estas máquinas funcionan en modo chucker el 80% del tiempo. Esto ayuda al reducir el tiempo de cambio a nuevos trabajos. Dicho esto, señala que el tiempo para cambiar de los modos de mandril y buje guía es de solo 30 a 45 minutos.

Paramount Machine descubrió que una revista paso a paso El alimentador de barras de estilo es especialmente útil con barras de diámetro pequeño para evitar la doble carga.

Otros esfuerzos que aplica Paramount Machine para maximizar los beneficios de los tipos suizos incluyen:

Desbarbado de piezas en la máquina . El valor de las máquinas multitarea como las de tipo suizo es el potencial para mecanizar piezas completas. Sin embargo, si una parte todavía requiere desbarbado, no está completa. Por lo tanto, Paramount Machine utiliza ciclos de desbarbado en sus tipos suizos que, según Van Orden, han eliminado aproximadamente el 60 % del desbarbado manual que, de otro modo, sería necesario. Para máquinas con un eje B, puede usar una fresa de chaflán y una trayectoria de herramienta de contorneado para llegar a la totalidad de la pieza para desbarbarla usando solo esa herramienta. A menudo, esto no sería posible en máquinas sin un eje B que tienen restricciones perpendiculares y paralelas.

Realización de corte por oscilación . La tecnología de corte por oscilación de Tsugami hace oscilar un servoeje (ya sea X o Z) para ayudar a romper virutas en materiales difíciles de cortar y reducir el calor en el corte porque la herramienta entra y sale del corte. Van Orden dice que el taller ha utilizado esta función para piezas de aluminio que han tenido problemas notorios de astillado, así como para el desbaste de piezas de acero inoxidable 17-4. Además, se usa comúnmente durante las operaciones de tronzado para ayudar a romper las virutas y eliminar los "tirantes" largos que tienden a enrollarse alrededor de una pieza.

Con esta técnica, el corte se realiza sincronizando la oscilación del eje especificado con la rotación del husillo principal. La interrupción en el corte rompe el material en pequeñas virutas. Esta función está impulsada por software, por lo que no se necesita equipo adicional ya que las máquinas están diseñadas para soportar el corte por oscilación. El corte por oscilación se realiza especificando el código G de inicio (G8.5P2), y la función sigue siendo válida hasta que se cancela con un código G posterior (G8.5P0). Los datos de oscilación se calculan automáticamente en función de la velocidad del eje principal y la velocidad de avance del eje especificado.

Para torneado de diámetro exterior, mangos de herramientas/sujeción las unidades permanecen instaladas en la placa de unión y los cabezales individuales con insertos de cambio rápido, como los que se muestran aquí, se pueden intercambiar fácilmente.

Uso de herramientas de cambio rápido . Paramount Machine utiliza herramientas de cambio rápido para acelerar y simplificar las configuraciones en sus tipos suizos. Un ejemplo es el microsistema KM de Kennametal para torneado de diámetro exterior. Para ello, los mangos de herramienta/unidades de sujeción permanecen instalados en la placa de distribución y las cabezas individuales con insertos se pueden intercambiar fácilmente. De manera similar, el taller utiliza unidades de perforación modulares de Iscar para aplicaciones más grandes en las que el cuerpo de perforación permanece instalado en la máquina y las cabezas de perforación se atornillan y desenroscan.

Eric Van Orden demuestra el software desarrollado internamente por Paramount Machine para realizar un seguimiento de la disponibilidad y el consumo de herramientas de los tres sistemas de venta diferentes que utiliza el taller.

Estar abierto a nuevos cortadores . Van Orden dice que el taller permanece abierto a probar nuevas herramientas que considere que podrían ser beneficiosas. Señala que los representantes de herramientas visitan el taller cada dos semanas, si no todas las semanas. Tampoco está limitado a un proveedor de herramientas en particular. Si bien puede haber ventajas de precio al hacerlo, es posible que no haya ventajas de rendimiento al adoptar este enfoque, señala. De hecho, la máquina Paramount utiliza sistemas de venta de tres empresas diferentes que están conectadas a través de un software creado internamente que rastrea la disponibilidad y el consumo de herramientas.

Consideraciones de apagado de luces

Paramount Machine se esfuerza por lograr una producción sin interrupciones y hay varios elementos de proceso que ha considerado que le dan la confianza para permitir que las máquinas funcionen sin supervisión de forma segura durante largos períodos de tiempo en sus tipos suizos.

Los carruseles automatizados recolectan piezas en contenedores en un rotativo tabla que indexa en intervalos de tiempo específicos. Si las piezas medidas en el primer y el último contenedor están dentro de las especificaciones, se puede suponer que las de los contenedores intermedios también lo están.

Por ejemplo, la tienda tiene algunas marcas diferentes de alimentadores de barras. El tipo suizo de 20 mm utiliza un estilo de cargador escalonado Iemca Elite 220 en el que las guías escalonadas se elevan y levantan las barras que luego caen en el canal guía. Van Orden explica que el estilo de revista escalonada es particularmente útil con barras pequeñas como el material de 1/8 de pulgada de diámetro que comúnmente funciona en esa máquina. Él dice que el taller ha experimentado alimentadores de barras que alimentan las barras en el canal de guía a través de la gravedad, a veces alimentan dos barras de este tamaño, si los ajustes no se establecieron a la perfección. En algunos casos, esto llevó al taller a cargar manualmente barras nuevas una a la vez. Eso ya no es un problema con Elite 220.

En el otro lado de los tipos suizos, Paramount Machine utiliza iSwiss Smart Tables no solo para atrapar y recolectar piezas, sino también para clasificarlas en contenedores en forma de pastel conectados a una mesa giratoria. (El carrusel de piezas automatizado Smart Table es fabricado por Pressure Tech, una compañía de New England Tool Corp., y distribuido por iSwiss). Estas unidades se pueden programar con un código M para indexar a un contenedor vacío nuevo después de un cierto conteo de piezas o cantidad de tiempo especificada. Paramount Machine adopta el último enfoque. Al agrupar las piezas de esta manera en múltiples contenedores, el taller puede medir las piezas en el primer y último contenedor, y si están dentro de las especificaciones, se puede suponer que las del medio también lo están.

El taller está aplicando las lecciones que ha aprendido de usando sus tipos suizos de eje B en su nueva máquina DMG MORI NTX 1000, como usar el eje B de esa máquina para realizar operaciones como el torneado de contorno continuo.

También es importante monitorear la vida útil de la herramienta durante el mecanizado sin luces. Van Orden apunta a un trabajo de gran volumen que ejecutó 700 piezas durante la noche. Originalmente, usaba macros para cambiar una herramienta cuando se acercaba al final de su vida útil durante esa ejecución. Pero, eso significaba que para una de las características críticas de la pieza, el proceso tenía que establecerse en la parte superior de la tolerancia de la característica y luego se degradaría hasta la parte inferior de la tolerancia al final de la ejecución. Entonces, el taller procesó 100 piezas y midió para ver dónde terminó esa tolerancia debido al desgaste de la herramienta. Después de determinar eso, agregó macros para ajustar la compensación de la herramienta cuando fue necesario durante la ejecución (después de X número de piezas) para que la característica siempre permaneciera cerca de su valor nominal. El taller también descubrió que comprar herramientas de mayor calidad que duren más es útil para minimizar la cantidad de cambios de herramientas o ajustes de compensación en un entorno sin luz.

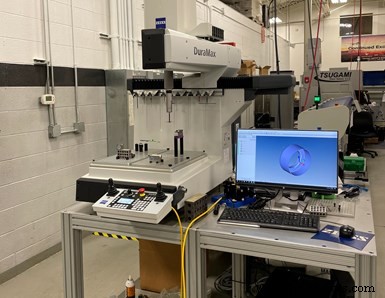

Implementación de CMM de taller en diferentes áreas de la instalación ha aumentado las capacidades de inspección en proceso.

Avanzando

Paramount Machine agregó recientemente algunas máquinas de medición por coordenadas (CMM) de taller Zeiss DuraMax en diferentes áreas del taller, lo que aumentó sus capacidades de inspección en proceso y mejoró la calidad general a medida que se esfuerza continuamente. El taller también está considerando un software para rastrear la utilización de la máquina. Ha hecho un poco de eso utilizando la plataforma de análisis de historial y monitoreo de Messenger disponible en sus máquinas DMG MORI. Van Orden cree que esto ayudará al taller a refinar sus esfuerzos de mecanizado sin luces. Pero, si bien es muy fácil recopilar datos, señala que a veces no es tan fácil interpretar y analizar la información en un esfuerzo por ayudar a tomar decisiones más informadas en el taller.

Equipo industrial

- 7 consejos para elegir un taller mecánico

- Los tornos CNC con aprendizaje mejoran la productividad del taller

- El taller de máquinas de producción demuestra su valor

- El centro de torneado de ejes múltiples ofrece mayor flexibilidad

- La línea de máquinas alivia los cuellos de botella del flujo de trabajo

- Construir sobre los cimientos correctos

- Gran ventaja de la multitarea

- Beneficios de un taller de máquinas conectado

- Equipo encontrado en nuestro taller de máquinas

- Equipo de taller mecánico

- Más protocolos de seguridad para talleres mecánicos