MRO para HRC:cuándo mantener, reconstruir o reemplazar los centros de mecanizado horizontales

Muchas máquinas herramienta están construidas para durar. Sin embargo, llega un momento en la vida de cada máquina herramienta en el que se debe hacer algo para mejorar su capacidad operativa.

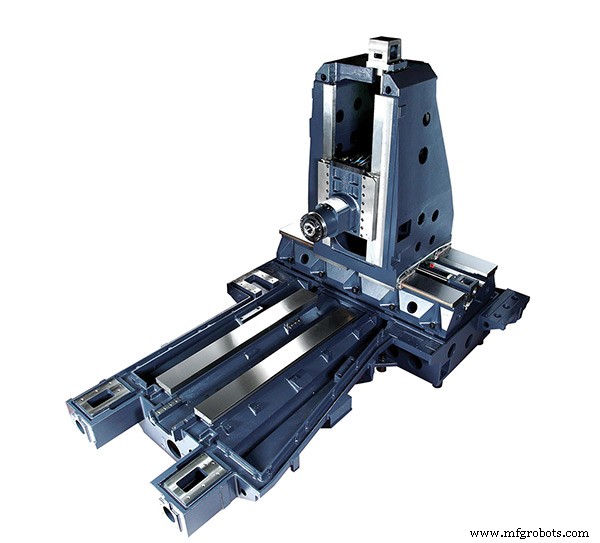

Examinemos algunas de las decisiones que los talleres deben tomar sobre los centros de mecanizado horizontal (HMC) envejecidos, incluido el mantenimiento pesado, las actualizaciones, las reconstrucciones y el reemplazo de la máquina con un nuevo modelo.

Lo primero que debe decirse sobre el cuidado de los horizontales también se olvida con demasiada frecuencia:debe realizar un mantenimiento preventivo (PM) desde el principio. Los fabricantes de máquinas herramienta proporcionan pautas. A veces, como es el caso de Doosan Machine Tools America, Pine Brook, N.J., hay literalmente un gráfico en la máquina. Naturalmente, estos cronogramas varían dependiendo de cuánto esté operando la máquina, pero incluso un taller de trabajo de un solo turno con una máquina nueva debe prestar atención al PM, dijo Ragen Hunsucker, gerente de servicio de Machine Tool Specialties con sede en Tulsa, Oklahoma. , un distribuidor de Doosan que cubre Oklahoma, Kansas y el suroeste de Missouri. Desafortunadamente, agregó, muchas empresas experimentan una "lucha de poder entre el mantenimiento y la producción", y la necesidad de "piezas, piezas, piezas" gana hasta el punto de que no hacen mantenimiento durante años.

Para su crédito, la mayoría de los principales fabricantes de máquinas y sus socios de distribución ofrecen realizar PM para sus clientes, pero la adopción es irregular. Jeff DeLaughter, propietario de Machine Tool Specialties, dijo que es más probable que las corporaciones más grandes firmen un contrato de PM, aunque las demandas de producción aún pueden dificultar la programación del trabajo. Y en lo que respecta a las tiendas medianas y pequeñas, el número que sigue un plan de mantenimiento recomendado es "casi cero".

Bernie Otto, director de soporte técnico de Methods Machine Tools Inc., Sudbury, Mass., dijo que hay dos tipos de clientes que se inscriben en los programas de PM. La primera es una empresa que no tenía una y fue "quemada demasiadas veces" por costosas averías de máquinas cuando menos podían pagarlo. La segunda es una empresa que reconoce desde el principio que “están manejando equipos únicos que son difíciles de reemplazar”, especialmente si necesitan estas máquinas para producir a niveles más altos. Citó a un cliente de Methods que corta un material muy abrasivo y poco común en una máquina especializada que debe mantenerse en funcionamiento. “Invierten en un programa de mantenimiento preventivo constante. Cada seis meses limpiamos las áreas alrededor del husillo de bolas y las guías, verificamos el flujo de lubricación y verificamos la funcionalidad general de la máquina”.

Otto observó que la pandemia empujó a muchos técnicos de mantenimiento a jubilarse antes de tiempo. “Así que estamos viendo un aumento en los contratos de servicio porque [a los clientes] no les queda personal de mantenimiento”, dijo. “Todos los viejos se retiraron. Los recién llegados pueden poner lubricante en la máquina, pero en Methods, nos estamos preparando para hacer programas más completos. Cada vez más clientes comienzan a darse cuenta de que si estructuran y organizan su servicio, pueden planificar mejor el tiempo de inactividad. Podemos solucionar muchos más problemas pequeños por adelantado antes de que se conviertan en problemas realmente grandes”.

Tareas y pruebas a medida que su máquina envejece

El vicepresidente de servicio de Doosan, YB Lee, señaló que un alto porcentaje de usuarios de HMC funcionan las 24 horas del día, los 7 días de la semana, o casi, con altos estándares de tiempo de actividad. Lee dividió el mantenimiento de rutina en tareas trimestrales, semestrales y anuales, siendo estas últimas cosas como retirar las cubiertas de guía y limpiar las virutas, limpiar el tanque de refrigerante, cambiar el líquido hidráulico, verificar el nivel de la máquina, ajustar el juego y verificar descentramiento del husillo.

Hunsucker dijo que una vez que un HMC tiene alrededor de 10,000 horas, Doosan también comienza a usar un megóhmetro para detectar posibles fallas en los devanados del motor o degradación del cable (ruptura del aislamiento en los cables que van a los motores). También advirtió que las vías en caja requieren más atención que las guías lineales. “Con las guías lineales, no es tan crítico prestar atención a las vías, el sistema de lubricación, los distribuidores de aceite y ese tipo de cosas como lo haría en una máquina de caja”. Pero los boxways ofrecen una rigidez superior y amortiguación de vibraciones, lo que los hace populares para cortes pesados. (Doosan ofrece ambos tipos de HMC).

Si ha mantenido el PM y salvo fallas obvias en los componentes, ¿cómo sabe si es hora de considerar una revisión general o tal vez reemplazar una HMC? Bill Malanche, director de operaciones de Mitsui Seiki USA, Franklin Lakes, Nueva Jersey, dijo que no es algo que se pueda programar de manera realista. En cambio, "el tiempo de inactividad de la máquina y la tasa de desechos son probablemente una mejor indicación de cómo está funcionando la máquina", ofreció. “Por supuesto, las piezas defectuosas pueden ser causadas por una serie de factores, pero si tiene un proceso de producción comprobado y está comenzando a ver el deterioro en cosas como la rectitud, la perpendicularidad y la precisión de los componentes, entonces tiene un idea de que algo está empezando a fallar.”

Otto se hizo eco exactamente de este punto, diciendo que “en muchos sentidos, la pieza de trabajo es el pulso de la máquina horizontal. Si ve imprecisiones en sus piezas o está obteniendo malos acabados, generalmente es una indicación de que la máquina tiene algunos problemas. Podría ser cualquier cosa, desde un componente desgastado como una guía lineal. Podría estar deteriorando Turcite en una máquina boxway. Podrían ser barras de tiro débiles. Podría ser un mecanismo de sujeción de palets débil.

“Hay algunas pruebas sencillas que la mayoría de los maquinistas pueden realizar para reducir el área que puede estar causando el problema”, continuó. “Por ejemplo, “coloque una herramienta en el husillo, saque las llaves y gírela para ver si hay algún juego dentro o fuera de la máquina, lo que podría indicar que la barra de tiro se está debilitando. Algunas personas incluso ponen un destornillador en el eje para hacer palanca un poco. Si se mueve, es probable que los resortes de la barra de tiro estén desgastados”.

Otra prueba simple es colocar un indicador en el husillo y luego tocar el accesorio mientras se intenta mover manualmente la tarima. "Si se mueve, lo más probable es que tenga un contragolpe en uno de sus ejes y probablemente tendrá que llamar a una persona de servicio".

En la misma línea, Hunsucker dijo que una prueba de barra de bolas regular es un método rápido y fácil de "detectar problemas de precisión antes de que ocurran, o a medida que ocurren gradualmente". Y, para bien o para mal, es más fácil convencer a un cliente para que realice una prueba periódica de la barra de bolas que para que se inscriba en PM. Después de establecer una línea de base, las pruebas periódicas brindan instantáneas de la precisión geométrica de la máquina. En cada etapa, el cliente puede juzgar si el grado de error es aceptable o motivo de preocupación. Podría decidir, por ejemplo, que aunque la máquina se está saliendo de la tolerancia, seguirá funcionando porque las piezas siguen siendo aceptables. Por otro lado, un taller aeroespacial podría analizar los mismos datos y concluir que el riesgo de producir piezas defectuosas ahora es lo suficientemente alto como para justificar una evaluación completa y un posible trabajo de reparación.

Si una máquina que había estado funcionando bien ahora es inaceptablemente imprecisa, Malanche recomendó contratar a un contratista calificado o al fabricante de la máquina herramienta para "reinstalar" la máquina antes de considerar cualquier reparación importante, como reemplazar los husillos de bolas. “La máquina se ha estado moviendo de un lado a otro durante años y los cimientos se asientan. Esto hace que la máquina gire. Queremos liberar ese torque. … No tengo que mover la máquina, pero voy a liberarla de las almohadillas de inercia, volver a colocarla donde estaba y básicamente volver a instalarla, realinearla, hacer una nueva calibración láser, ese tipo de cosas." Según la experiencia de Malanche, esto resuelve el problema más de la mitad de las veces si los errores en cuestión no son enormes. “Por ejemplo, tome una máquina que ha estado aguantando décimos durante años, la chocó y ahora está aguantando un mil. Es posible que pueda solucionar esto volviendo a poner en servicio”.

Actualizaciones inteligentes

Digamos que su máquina tiene las tolerancias requeridas, pero necesita más rendimiento. Todos los entrevistados para este artículo dijeron que actualizar el control casi nunca tiene sentido. Pero Otto, también gerente de productos de Methods para máquinas OKK y Kiwa, dijo que se deben considerar seriamente otras dos actualizaciones.

“Podemos instalar en el campo grupos de paletas adicionales para permitir que la máquina funcione más horas sin supervisión con una mayor combinación de piezas. Y podemos agregar capacidad adicional de herramientas a una máquina para que pueda manejar múltiples partes que están preparadas”. De hecho, dijo Otto, alrededor del 60 por ciento de las ventas de paletas múltiples Kiwa y OKK de Methods son para máquinas que originalmente estaban equipadas con una disposición estándar de dos paletas. Eso es porque, aunque a las tiendas a menudo se les promete un contrato por “40 000 piezas”, el pedido inicial será de 3000. Los clientes han descubierto que es mejor esperar antes de apostar por el sistema de automatización más grande”.

La mayoría de los horizontales están equipados con dos tarimas que giran 180°, alternando entre la zona de trabajo y la estación de carga/descarga. Methods y otros proveedores ofrecen opciones de automatización que llevan tarimas adicionales hacia y desde el lado de carga del cambiador rotativo de la máquina. Otto describió piscinas independientes con un número fijo de paletas que sirven a una máquina, una torre que sirve a una máquina (un enfoque de ahorro de espacio que ahora se está volviendo popular) y sistemas lineales que utilizan un robot para servir a una o varias máquinas. DeLaughter dijo que Doosan construye sus sistemas de tarimas lineales de modo que pueda agregar hasta seis máquinas con el tiempo, "y expandir sus tarimas junto con ellas, siempre que comience con la base adecuada". Y Otto agregó que "la mayoría de estos sistemas tienen un programador, algunos de los cuales pueden manejar desafíos complejos en el enrutamiento de diversos trabajos".

Otto hizo referencia a un cliente que recibió un contrato de emergencia para fabricar piezas de respiradores durante la pandemia de COVID-19 al mismo tiempo que había perdido a la mitad de su personal debido a la enfermedad. Methods almacena kits de automatización para una actualización rápida en el campo y equipó el taller con un grupo de tarimas de seis estaciones para una máquina Kiwa KH-45 existente, además de una nueva Kiwa KH-4500 con otro grupo de tarimas de seis estaciones. Ambas máquinas utilizan los mismos palés.

“En un par de semanas, pasó de funcionar unas seis horas al día, porque eso es todo lo que recibe de un operador, a unas 16 horas. Finalmente se levantó hasta las 22 horas del día, con poca atención”, dijo Otto. “Tomamos exactamente los mismos trabajos, velocidades, avances, todo lo que hizo antes. Todo lo que hicimos fue agregar dos grupos de paletas y eso extendió sus días y duplicó su producción con la misma cantidad de personas”.

Aumentar el mecanizado desatendido a menudo requiere aumentar la capacidad del cambiador automático de herramientas, especialmente si está automatizando una variedad de trabajos. Otto explicó que “diferentes fabricantes tienen diferentes formas de expandir sus carruseles de herramientas”, y algunos están diseñados para hacerlo fácil desde el principio. Por ejemplo, Methods puede simplemente agregar revistas a una máquina OKK y, en algunos casos, pasar de 60 a 170 herramientas. "Podemos actualizar en el campo un cambiador de herramientas de Kiwa de 120 a 240 herramientas en aproximadamente un día y medio".

Otto sugirió varias otras actualizaciones que a menudo resultan rentables, como agregar una sonda (para una configuración automatizada más fácil) y un extractor de niebla para mejorar la salud y la seguridad. La filtración de refrigerante mejorada y un transportador de virutas también podrían estar en orden si ha aumentado el rendimiento. Y las "actualizaciones de software para monitorear cargas de herramientas y cosas por el estilo" pueden ser muy útiles.

Decisión difícil:¿reparar, reconstruir o reemplazar?

Si su HMC tiene un problema importante, se enfrenta a una decisión difícil:¿repararlo, reconstruirlo o reemplazarlo? Y no es simplemente una cuestión del costo en efectivo de cada opción. Por un lado, incluso si puede reconstruir la máquina anterior por mucho menos que una máquina nueva, debe considerar para qué podría estar usando ese espacio y los beneficios que traería la nueva tecnología.

Klaus Miller, vicepresidente de ventas de Absolute Machine Tools Inc., Lorain, Ohio, informó que muchos clientes están reemplazando los HMC de 15 a 20 años porque están desgastados y son mucho más lentos en todos los aspectos que la tecnología más nueva.

“Algunas máquinas de esa época tienen husillos accionados por correa capaces de funcionar solo entre 8000 y 10 000 rpm”, dijo Miller, “en comparación con los husillos integrales actuales que funcionan a 15 000. El tiempo de cambio de herramienta en las máquinas más antiguas es probablemente de cinco a seis segundos, al menos el doble de lo que vería hoy”.

Además, los clientes a menudo se ven obligados a reducir aún más las velocidades en las máquinas más antiguas. “Tengo muchos clientes que utilizan sus máquinas de 15 a 20 años de antigüedad a la mitad de rápido porque la máquina ya no puede funcionar a máxima velocidad”. Además de eso, dijo Miller, “los viejos horizontales de 400 mm eran cerdos, eran enormes. Grande y cuadrada, mucha chapa, con un cambiador de herramientas construido en el lateral y un transportador de virutas extendido en la parte trasera unos cinco o seis pies más. Ahora todo está cerrado y realmente compacto”.

Lee dijo que los HMC de Doosan están diseñados para operar 40 horas por semana durante 20 años sin requerir una reparación importante, lo que se alinea con el mercado de talleres de trabajo. “Pero”, agregó Lee, “los clientes horizontales a menudo funcionan las 24 horas del día, los 7 días de la semana. Esos clientes necesitarán trabajos de reparación importantes en cinco a siete años”. Sin embargo, incluso después de solo cinco años, señaló Lee, pueden aumentar su productividad entre un 15 y un 25 por ciento, o hasta un 30 por ciento dependiendo de la aplicación, al adquirir una nueva máquina. Por lo tanto, un cliente de alto volumen, que probablemente también tenga altos estándares para el tiempo de actividad requerido, debe reemplazar una máquina desgastada. Por otro lado, dijo Lee, tienen clientes de talleres que han estado operando sus HMC durante 40 años. "Así que depende de la utilidad", dijo.

Malanche señaló que las máquinas Mitsui Seiki están construidas para durar 75.000 horas. Recordó haber visitado a un cliente automotriz que poseía 25 máquinas pero no mantuvo ninguna más de cinco años.

“Realmente le gustó nuestro equipo y quedó extremadamente satisfecho con el tiempo de actividad, la confiabilidad y la calidad de las piezas. Pero me dijo rotundamente que la idea de tener máquinas ocupando espacio en sus instalaciones durante más de cinco años, independientemente de su condición, no era práctica. El caballero me explicó que los avances tecnológicos con respecto a la velocidad y la producción cambiarían significativamente de un año a otro. Y una máquina herramienta capaz de hacer, digamos, 40 mpm en velocidad de desplazamiento rápido hoy, sería capaz de hacer 60 mpm en cinco años. Por lo tanto, la producción de las máquinas que ocupaban espacio en el piso aumentaría solo con los avances tecnológicos. ¿Por qué tener máquinas que produzcan el 100 por ciento de las piezas necesarias si puede tener la misma cantidad de máquinas que producen el 133 por ciento?”

Existen algunos argumentos para reparar o incluso reconstruir una HMC más antigua. Primero, si la máquina es sólida pero necesita una reparación específica (por ejemplo, un reemplazo de husillo de bolas), bien podría valer la pena hacerlo. Si retirar y reemplazar la máquina fuera extremadamente problemático, podría ser mejor reconstruirla en el taller. Lo mismo se aplica si la entrega de un reemplazo demorara demasiado.

Cuanto más cara es la máquina, más atractiva parece su reconstrucción. Como lo expresó Hunsucker, “una máquina de caja con un cabezal de engranajes… es difícil de reemplazar. Es bastante costoso rehacer las vías y la cinta de la vía, pero también es bastante fácil para un técnico capacitado. Siempre que la electrónica no sea antigua, reconstruir estas máquinas y volver a ponerlas en producción es una opción viable”.

Hay una cuarta opción, agregó Hunsucker:reutilizar la máquina. Por ejemplo, si una máquina ya no mantiene tolerancias estrictas, aún puede repararla lo suficiente como para mantenerla en funcionamiento y usarla para desbaste.

Finalmente, si ha decidido invertir en nueva tecnología, pregunte acerca de un intercambio. Si su máquina no es un desastre total, su amigable distribuidor local le encontrará un nuevo hogar y usted ahorrará algo de dinero en la nueva máquina. DeLaughter dijo que aceptan una máquina a cambio la mitad de las veces.

Mantenimiento y reparación de equipos

- Industria 4.0 ofrece nuevas posibilidades para el mantenimiento preventivo

- ips para el mantenimiento de su equipo metalúrgico

- Características del centro de mecanizado vertical para mejorar la productividad

- Consejos de mantenimiento sencillos para sus máquinas CNC

- Aprendizaje automático en mantenimiento predictivo

- Máquina multitarea para trabajo de barra de tamaño mediano

- Tornos de cuatro ejes para tuberías de aceite

- Qué buscar al comprar un herrero

- ¿Debo reparar, reconstruir o reemplazar mi máquina?

- Centros de mecanizado CNC para extracción de metal de precisión

- Cómo mantener una máquina de torno