Louisville Slugger:El punto óptimo

Los jugadores de béisbol hablan del bate Louisville Slugger de la misma manera que los violinistas adoran al Stradivarius o los pianistas elogian al Steinway. Los jugadores de béisbol, sin embargo, usan un lenguaje más colorido que sus compañeros de concierto.

"Un día entré en la habitación del hotel, estábamos en St. Louis, y Ted acababa de conseguir nuevos bates", relata el ex lanzador de los Medias Rojas de Boston, Charlie Wagner, en el libro de David Cataneo "Recuerdo a Ted Williams". “En el momento en que entré, dijo:'Siente estos malditos murciélagos'. Ya sabes, juró mucho. Dijo:"Maldita sea, estos son los mejores murciélagos. Míralos. Siente a ese hijo de puta". Miré a los murciélagos y me senté en la cama y lo miré. Él estaba afeitando algunos de los mangos de ellos. Las virutas de madera estaban esparcidas por toda mi cama. Eso no le molestó.

“Luego se miró en el espejo ... Él se miró en el espejo y dijo:'Jesucristo ... Jesucristo. Muchacho, oh muchacho, dame ese bate. Muchacho'. Luego hizo girar el bate en la perilla de mi poste de la cama y derribó mi cama. Él tiró el poste de mi cama. Dijo:'Oye, llámalos y pídeles que suban otra cama'. Así de simple ".

The Hillerich &Bradsby Company, fabricante del Louisville Slugger, ha tenido una relación histórica y romántica con el juego de béisbol, y sus jugadores y fanáticos, desde que John A. "Bud" Hillerich produjo el primer producto en 1884. Con 123 años (y contando) en su haber, el murciélago y la compañía se han ganado una reputación por su calidad, artesanía y excelencia en la fabricación en general.

"Hubiera sido un bateador de .290 sin un Louisville Slugger", gritaba Williams con frecuencia. "The Splendid Splinter" terminó su carrera en el Salón de la Fama con un promedio de bateo de .344, incluida una marca de .406 en 1941.

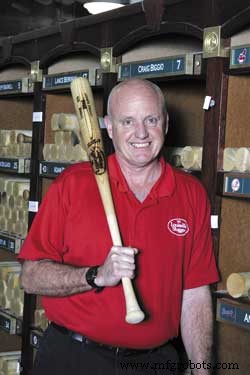

"Estamos tratando de que los muchachos se sientan lo más cómodos posible mientras están fallando el 70 por ciento de las veces en lo que están tratando de hacer", dice Chuck Schupp, director de béisbol profesional de Hillerich &Bradsby.

Por supuesto. Si bien el promedio de la carrera de Williams es el séptimo mejor de todos los tiempos, todavía equivale a una tasa de fracaso del 65.6 por ciento. Por cada 100 turnos oficiales al bate, no logró batear de forma segura 66 veces.

Al bate, el fracaso es una parte aceptada e inevitable del juego.

En la planta de murciélagos, sin embargo, la falla es completamente inaceptable y evitable.

En el juego de la confiabilidad, las instalaciones de fabricación de H&B en el centro de Louisville, Ky., Tienen un palo bastante malo.

Bill Dreschel fue contratado por Hillerich &Bradsby en 1966. Ex operador de maquinaria, es uno de los dos maquinistas de la planta.

Solo los hechosPlanta: Hillerich &Bradsby, ubicada en Main Street en el centro de Louisville, Ky. La compañía fue fundada en 1884.

Tamaño del sitio: 100,000 pies cuadrados, incluidos 16,000 dedicados a la producción de murciélagos.

Empleo en plantas: 155 empleados, incluidos 53 trabajadores de planta sindicalizados; el último total incluye cinco trabajadores de mantenimiento por hora.

Productos: Bates de béisbol Louisville Slugger para jugadores profesionales de ligas mayores y ligas menores, así como para jugadores recreativos. H&B fabrica casi el 70 por ciento de los murciélagos utilizados por los jugadores de Grandes Ligas y el 80 por ciento de los murciélagos utilizados por los jugadores de ligas menores.

Capacidad: La planta produce anualmente aproximadamente 1 millón de bates de béisbol, incluidos 60.000 para jugadores de grandes ligas.

FYI: La compañía, en un momento, produjo 7 millones de murciélagos de madera por año. . . . John A. "Jack" Hillerich III es el presidente de la junta y bisnieto del fundador de la empresa, J.A. "Bud" Hillerich. . . . John A. Hillerich IV es el actual presidente y director ejecutivo. . . . La marca Louisville Slugger fue registrada en 1894.

TALENTO Y TENENCIA

Los jugadores de pelota evolucionan a lo largo de su carrera para mantener o mejorar su estatus. En sus primeros 261 juegos, Babe Ruth tuvo casi seis veces más sencillos que jonrones. Promedió un jonrón cada 33.9 turnos al bate. Pero de 1920 a 1933, un lapso de 1,959 juegos, promedió un jonrón cada 10.8 turnos al bate. Tenía casi la mitad de viajeros de ida y vuelta que de solteros. Por el contrario, Ichiro Suzuki promedió casi 17 jonrones por temporada en la Liga de Japón, pero encontró su papel en las Grandes Ligas como bateador de sencillos. En Estados Unidos, tiene un promedio de 181 sencillos por temporada.

El estado de H&B con respecto al mantenimiento de maquinaria es excepcional, pero la forma en que logra altos niveles de confiabilidad de la planta está evolucionando.

Durante el último cuarto de siglo, lo que marcó la diferencia en la fábrica de murciélagos de madera ha sido el conocimiento y la experiencia, mezclados con las enseñanzas de W. Edwards Deming.

"Para nosotros, la confiabilidad ha sido tradicionalmente una función de la longevidad", dice Bob Hillerich, quien supervisa las instalaciones y el mantenimiento de la planta. "Hemos confiado en cientos de años de experiencia colectiva".

Las computadoras y los equipos de automatización desempeñan hoy un papel mucho más importante en la planta de Louisville.

A principios de 2006, la planta empleaba a 25 trabajadores de producción por hora y cinco trabajadores de mantenimiento por hora, todos los cuales tenían al menos 37 años de experiencia en la empresa. No había habido una nueva contratación desde 1974. Cuando muchos de estos trabajadores sindicalizados llegaron a la empresa, la planta todavía estaba haciendo murciélagos para Mickey Mantle, Hank Aaron y Roberto Clemente.

"No encontrarás eso en ningún otro lugar del mundo", dice John A. "Jack" Hillerich III, bisnieto del fundador de la empresa y actual presidente de la junta. "Treinta y siete años ... ese era el chico nuevo".

A principios de 2007, los dos matadores del departamento de mantenimiento, Joe Davenport y Bill Dreschel, habían estado en la empresa 77 años combinados. El carpintero Dave Tully fue contratado en 1970. El supervisor de mantenimiento Rouns Pence, de 70 años, fue contratado en 1963.

"Estos muchachos han crecido con las máquinas", dice Bob Hillerich, que es el sobrino de Jack. "Comenzaron con ellos y han estado trabajando con ellos desde siempre".

Como resultado, las más de 200 máquinas de producción y sistemas mecánicos han funcionado bastante bien.

"No tenemos problemas de confiabilidad", dice Dreschel, un ingeniero que se unió a H&B en 1966. "Rara vez tenemos averías".

Bob Hillerich cree que el sitio está en buen estado en lo que respecta al tiempo de actividad, el tiempo medio entre fallas y otras métricas de mantenimiento de uso universal, pero no puede proporcionar detalles. Eso no es por razones de confidencialidad.

"No tenemos ninguna métrica que rastreemos en este momento", dice.

Dice la verdad. Las manos de estas personas han estado tradicionalmente dentro y alrededor de las máquinas, no atadas a un sistema informático. Durante las últimas dos décadas, el programa de software de gestión de mantenimiento del departamento, llamado Alpha Four, estaba en un disquete de 5,25 pulgadas.

"No diría que hemos llegado a este punto por suerte", dice Bob Hillerich.

La suerte no le da $ 100 millones al año en ventas y el 70 por ciento del negocio de los murciélagos de las grandes ligas.

"Si no fuera por la experiencia y el conocimiento de estos trabajadores, nos hubiéramos caído hace mucho tiempo", dice.

Los bates de los jugadores de Grandes Ligas se cuelgan para secar después de recibir un final claro.

UNA DOSIS DE DEMING

De hecho, ha habido tiempos difíciles.

La compañía estaba avanzando a mediados de la década de 1970, fabricando anualmente 7 millones de bates de madera y 1 millón de palos de golf PowerBilt (drivers de caqui y maderas de calle) para jugadores profesionales y el público en general.

"Luego vino el bate de aluminio, las maderas metálicas y los hierros fundidos a presión, y el surgimiento de los fabricantes asiáticos", dice Jack Hillerich, quien fue presidente y director ejecutivo de la compañía de 1969 a 2002. "Cuando los tres golpeado a fines de la década de 1970 y principios de la de 1980, sabíamos que algo andaba muy mal. Estábamos en problemas ".

Estos tiempos requieren nuevas soluciones.

En 1980, la compañía compró una planta en Ontario, California, para fabricar bates de aluminio para béisbol y sóftbol. Hoy, el sitio produce casi 2 millones de murciélagos por año. Pero ingresar al mercado del aluminio no iba a fortalecer la línea o planta insignia de bates de madera.

La marca registrada Louisville Slugger tiene la marca de quemado en murciélagos de ceniza.

Un programa de televisión de la NBC sobre W. Edwards Deming titulado "Si Japón puede, ¿por qué nosotros no?" avivó el interés de Jack Hillerich. En 1984, él y otro ejecutivo de la empresa asistieron a un seminario impartido por Deming.

"Dijimos, 'Está bien, vienen los asiáticos. Mejor mejoramos la calidad del producto'", dice Hillerich. "Fuimos al seminario de Deming y él no habló sobre la calidad de nuestro producto, ni por un segundo. Habló sobre permanecer en el negocio. Habló sobre el hecho de que si no cambia, no tendrá éxito y no estarás aquí mañana. Y habló sobre la calidad de la gestión.

"Pensamos que necesitábamos mejorar un poco nuestros productos con más calidad. Salimos pensando que necesitábamos mejorar la calidad general de nuestra empresa".

Hillerich finalmente envió a 40 empleados (20 de la gerencia y 20 del sindicato) a seminarios de Deming de cinco días.

Casi al mismo tiempo, también instituyó elementos de mantenimiento productivo total, fabricación justo a tiempo y mejora continua al estilo japonés.

Kentucky es hoy el hogar de muchas plantas propiedad de empresas que se han convertido en sinónimo de los ideales de Deming / CI / lean:Toyota, General Electric, Ford y Johnson Controls, por nombrar varias. Sin embargo, pocos lo han hecho por más tiempo que H&B. Su liderazgo se demuestra en el hecho de que Jack Hillerich es miembro de la junta directiva del Instituto W. Edwards Deming y está en la junta ejecutiva del capítulo de Louisville del Centro de Calidad de Gestión.

"Vivimos estas cosas todos los días", dice Hillerich. "Es hasta el punto en que la gente de la planta ni siquiera piensa en ello, pero lo está haciendo".

Agrega el coordinador de producción Brian Hillerich, que es sobrino de Jack y hermano menor de Bob, "La mejora continua siempre ha sido el mantra aquí".

Los trabajadores de Louisville desarrollan constantemente ideas innovadoras que eliminan problemas y mejoran la productividad y la confiabilidad.

"Tener aserrín continuamente en los caminos y guías es difícil", dice Bob Hillerich. "Cuando las máquinas llegaron originalmente aquí, fluía líquido para mantener la máquina fría mientras el bate giraba dentro del 'anillo de retención'. Diariamente, teníamos una chispa y una llama. Tendríamos que apagar el sistema. (Maquinista ) Leon Mathis y yo sabíamos que había una mejor respuesta por ahí. El fabricante de la máquina dijo que no existía. Lo que queríamos era un rodamiento. De esa manera, el bate podría deslizarse a través del rodamiento y podríamos eliminar el fluido y el Leon tomó alrededor de un año de creación de prototipos para lograr la solución, y funcionó. No hemos tenido un apagado como resultado de un apagón en casi tres años.

"Se trata de tratar de no solucionar el problema. Tienes que averiguar de dónde vienen los problemas. Pasas por la metodología de resolución de problemas de siete pasos (una herramienta de mejora continua). Veamos las múltiples causas potenciales y tratar de llegar a la causa raíz o las causas ".

14 PUNTOS:SEGUIR LA DIRECCIÓN DE DEMINGLos 14 puntos para la gestión del Dr. W. Edwards Deming son la base para transformar la industria. La adopción y acción sobre los 14 puntos son una señal de que la administración tiene la intención de permanecer en el negocio y su objetivo es proteger a los inversores y los puestos de trabajo. Dicho sistema formó la base de las lecciones para la alta dirección en Japón en 1950 y años posteriores. Los 14 puntos se aplican en cualquier lugar, tanto a las organizaciones pequeñas como a las grandes. Estos son los puntos:

1) Crear constancia de propósito hacia la mejora del producto y servicio, con el objetivo de volverse competitivo y mantenerse en el negocio, y generar puestos de trabajo.

2) Adopte la nueva filosofía. El mundo se encuentra en una nueva era económica. La gerencia occidental debe tomar conciencia del desafío, aprender sus responsabilidades y asumir el liderazgo para el cambio.

3) Dejar de depender de la inspección para lograr la calidad. Elimine la necesidad de inspecciones masivas incorporando calidad en el producto en primer lugar.

4) Poner fin a la práctica de adjudicar negocios sobre la base del precio. En su lugar, minimice el costo total. Busque un solo proveedor para cualquier artículo y desarrolle una relación a largo plazo basada en la lealtad y la confianza.

5) Mejorar constante y para siempre el sistema de producción y servicio, para mejorar la calidad y productividad, y así disminuir constantemente los costos.

6) Instituya la capacitación en el trabajo.

7) Liderazgo del Instituto. El objetivo de la supervisión debería ser ayudar a las personas, las máquinas y los dispositivos a hacer un mejor trabajo. La supervisión de la gerencia necesita una revisión, así como la supervisión de los trabajadores de producción.

8) Elimine el miedo para que todos puedan trabajar eficazmente para la empresa.

9) Derribar barreras entre departamentos. Las personas en investigación, diseño, ventas y producción deben trabajar en equipo para prever los problemas de producción y uso que puedan surgir con el producto o servicio.

10) Eliminar consignas, exhortaciones y objetivos para la fuerza laboral que piden cero defectos y nuevos niveles de productividad. Tales exhortaciones solo crean relaciones de confrontación ya que la mayor parte de las causas de la baja calidad y la baja productividad pertenecen al sistema y, por lo tanto, están más allá del poder de la fuerza laboral.

11) a. Eliminar estándares / cuotas de trabajo en el piso de la fábrica. Liderazgo sustituto. B. Eliminar gestión por objetivo. C. Elimina la gestión por números, metas numéricas. Liderazgo sustituto.

12) a. Eliminar las barreras que privan al trabajador asalariado de su derecho a enorgullecerse de su mano de obra. La responsabilidad de los supervisores debe cambiarse de simples números a calidad. B. Elimine las barreras que privan a las personas en administración e ingeniería de su derecho a enorgullecerse de su mano de obra. Esto significa, entre otras cosas, abolir la calificación anual o por mérito, así como la gestión por objetivo.

13) Instituya un programa vigoroso de educación y superación personal.

14) Ponga a todos en la empresa a trabajar para lograr la transformación. La transformación es tarea de todos.

En otros casos en los últimos años, los trabajadores de mantenimiento han:trabajado con un fabricante para desarrollar un sistema de lubricación automática; boquillas de aire instaladas para crear un sistema innovador que evita que las virutas de madera se acumulen y atasquen la trayectoria del cargador en un torno importante; y en cuatro horas construyó un eje de reemplazo para una máquina de procesamiento de fabricación italiana cuando el fabricante del equipo original cotizó dos semanas para hacer una pieza nueva.

"Uno hubiera pensado que en 123 años de fabricar bates de béisbol lo habríamos descubierto todo", dice el gerente general de la planta, Frank Stewart. "Pero como bien sabes, en el negocio de la mejora, nunca estás ahí. Siempre es, ¿qué puedo hacer mejor? ¿Qué puedo mejorar hoy?"

Desde 1984, el Mantenimiento Productivo Total también ha obtenido beneficios.

"Tenemos un departamento de mantenimiento, pero el objetivo, por supuesto, es lograr que los operadores realicen el mayor mantenimiento preventivo posible en su máquina", dice Stewart. "Los operadores realizan el mantenimiento de rutina. Supervisan el rendimiento del equipo y realizan comprobaciones de rutina de los niveles de fluidos. Queremos que el equipo funcione cuando se supone que debe hacerlo y que haga lo que se supone que debe hacer. Nuestro objetivo es la previsibilidad. TPM nos ayuda a lograr eso. "

El gerente general de la planta, Frank Stewart, solía ser el comandante de un submarino de la Marina de los EE. UU.

TED WILLIAMS:EL CLIENTE SABE MEJORTed Williams era quisquilloso con sus bates Louisville Slugger. Una vez se quejó de la forma en que el mango de su bate favorito se estrechaba. Los envió de regreso, diciendo que sus agarres no se sentían bien. No lo estaban. Los miembros del personal de Hillerich &Bradsby midieron el agarre con calibradores contra los modelos que había estado usando. Descubrieron que los nuevos murciélagos de Williams estaban a 5 milésimas de pulgada de distancia.

Williams también pudo notar diferencias en el peso de sus murciélagos. J.A. Hillerich Jr., un presidente fallecido de la compañía, una vez probó a Williams. Le dio seis murciélagos, cinco pesaban exactamente lo mismo y el sexto pesaba media onza más. Williams eligió fácilmente al que tenía la diferencia de minutos.

"Ted usó diferentes modelos para diferentes lanzadores y diferentes épocas del año", dice el presidente de la junta, John A. "Jack" Hillerich III. "La diferencia entre los modelos era casi nula. Era como una diferencia de 64 de pulgada en la perilla. Los cambió tan minuciosamente".

CAMBIO Y ROTACIÓN

La planta de H&B tiene una historia sólida, pero como se mencionó anteriormente, la evolución está en camino. El punto óptimo sigue siendo alta fiabilidad, productividad y calidad, así como prudencia fiscal. Pero varios factores están llevando a una planta con una postura y un trazo claramente diferentes. La fuerza laboral es, con mucho, el factor de cambio más importante.

En septiembre de 2006, la compañía cerró su planta de fabricación de murciélagos en miniatura y de las ligas menores en Ellicottville, Nueva York, y trasladó esa producción a Louisville. Cuando los trabajadores de Nueva York optaron por no mudarse a Kentucky, H&B contrató a 26 nuevos empleados para ejecutar esas líneas.

"Durante los últimos seis meses, hemos duplicado nuestra fuerza laboral", dice Stewart. "La mitad de nuestra fuerza laboral tiene un promedio de 35 años en el trabajo; la otra mitad tiene seis meses".

En muchos aspectos, los nuevos empleados están comenzando desde el principio.

"La mayoría de estas personas nunca antes habían trabajado en una planta de fabricación", dice Bob Hillerich. "Tuvimos que proporcionar mucha educación sobre nuestro negocio y procesos. También les enseñamos técnicas de limpieza 5-S al mismo tiempo que les enseñamos el sistema TPM. Es mucho para digerir".

Los murciélagos esperan ser cargados en una máquina lijadora.

La afluencia de sangre nueva no se debe solo al cierre y consolidación de la planta.

La vieja guardia de las instalaciones de Louisville ha comenzado a retirarse, y las jubilaciones solo aumentarán en los próximos años.

La producción se está preparando para la partida de los artesanos que han operado tornos de bates, equipos de pintura, máquinas de marcado de láminas y quemadores de fuego durante décadas.

"Una vez que estas personas se vayan, estaré en un mundo de dolor", dice Brian Hillerich. "Eso no es una exageración".

En mantenimiento, el maquinista Phil Davenport (contratado en 1970) se retiró hace unos años. Leon Mathis ocupó su lugar. Millwright Joe Davenport (contratado en 1970) se jubiló a principios de marzo. Rusty Browning ha estado en la compañía durante ocho meses y actualmente se desempeña como ayudante de constructor de molinos. La compañía agregó a Rodney Lessler el año pasado al nuevo puesto de reparador oficial. Además, el supervisor Rouns Pence se jubilará en agosto.

La empresa ha tomado varias medidas para ayudar en la transición.

"No se había contratado a un nuevo empleado en producción desde 1970", dice Brian Hillerich. "Como resultado, nunca hubo necesidad de desarrollar un programa de capacitación. Por lo tanto, esta ha sido una experiencia de aprendizaje para todos nosotros. Cuando obtuve a mi primer empleado nuevo, pensé:'Está bien, ¿qué hago con él? ' No había registros a los que recurrir. Afortunadamente, el sindicato dio un paso al frente y nos ayudó inmensamente. En su mayoría, han sido los empleados mayores los que muestran a los nuevos empleados cómo hacerlo. Estamos luchando detrás de ellos, tomando notas y documentando todo ".

Brian Hillerich es el coordinador de producción de la planta.

En mantenimiento, Bob Hillerich se ha centrado en tratar de retener la riqueza de conocimientos de su equipo.

"Estoy aterrorizado por la partida de Rouns", dice. "Sabemos lo que sus 44 años de experiencia aportan a esta planta. Vamos a pasar los próximos seis meses realmente analizando su cerebro y documentando lo que hace".

Bob Hillerich también ha desarrollado un programa de aprendizaje, educación y seguimiento laboral de dos años de duración.

Los aprendices trabajan con los constructores de molinos en la planta. También deben tomar ocho clases en una escuela técnica local. Alcanzar el estado de Millwright 1 implica completar con éxito las clases en sistemas eléctricos, soldadura, plomería y HVAC. El nivel Millwright 2 requiere la finalización de clases adicionales en temas como controladores lógicos programables.

Browning fue el primer aprendiz del programa. Pronto se ofrecerán puestos adicionales.

Hillerich también ha promovido las clases a los veteranos del departamento. Dreschel ha tomado casi todas las clases del plan de estudios. El cambio de población activa marca el comienzo de una nueva mentalidad. Eso es una ventaja y una desventaja.

"Los días de 'Voy a trabajar para XYZ Company durante 40 años' están terminando", dice Stewart. "Esa mentalidad ha cambiado en todo el país y en nuestra empresa. La fuerza laboral del futuro será mucho más móvil. La fluidez, donde los empleados permanecen unos años y luego se van, prevalecerá".

Pero en la otra mano . . .

"Tener cero rotación es igual de desafiante", dice Bob Hillerich. "Hay gente fantástica, pero lo han hecho de la misma manera durante tanto tiempo que es difícil convencerlos de que cambien las cosas y vayan más allá. En nuestro caso, hemos tenido que adoptar la tecnología en una medida mucho mayor. Eso es ha sido difícil para algunos ".

Las líneas de producción se están desplazando cada vez más hacia equipos de automatización y tornos CNC.

"En la fabricación de estos días, la única forma en que puede competir es siendo ágil y eficiente", dice Stewart. "La mayoría de las eficiencias que obtiene tienen que ver con los procesos y la automatización y cómo aprovechar al máximo su mano de obra como sea posible. Estamos analizando cómo podemos automatizar continuamente lo que hacemos en la fábrica. Las máquinas están reemplazando a lo que estaban haciendo los trabajadores hace muchos años. Con la incorporación de la nueva automatización surge la preocupación, o el potencial, de una menor confiabilidad ".

Bob Hillerich está abordando esos problemas.

El sistema de unidad de disquete Alpha Four se bloqueó recientemente. Eso abrió la puerta para comprar un moderno sistema de software de gestión de mantenimiento computarizado (CMMS) de Mapcon Technologies Inc. El sistema se puso en marcha el 13 de marzo.

"Va a ser una gran ventaja", dice. "Todas las mañanas, nos dará una lista de las máquinas en las que se debe trabajar. También nos dará una lista de qué herramientas y piezas se necesitarán, y dónde están ubicadas en la cuna. Eso facilitará y agilizará éxito con la cantidad de personas y máquinas nuevas que tenemos ".

El historial de la máquina también se almacenará en el CMMS, no en las cabezas de los trabajadores de mantenimiento. Eso debería ayudar a los nuevos técnicos a buscar formas de reforzar la confiabilidad.

"Eventualmente podrá ingresar un síntoma, y el programa le dará sus tres mejores conjeturas sobre lo que posiblemente esté mal con ese equipo", dice. "Una vibración aquí o un ruido allá le indicará la dirección de ese tipo de falla. El programa también le dirá qué piezas se necesitan para ese trabajo y cuánto tiempo debe llevar repararlo".

El sistema también permitirá al departamento compilar, rastrear y utilizar formalmente métricas que servirán como indicadores del desempeño general de la planta.

El mantenimiento también ha comenzado a expandir su uso de tecnologías predictivas. Rodney Lessler, por ejemplo, está siendo capacitado para usar equipo de termografía infrarroja.

Un gran porcentaje de trabajadores en el sitio ha estado en la empresa durante más de 35 años.

UNA EMPRESA ICÓNICA

Si bien el piso de la planta sufre estos cambios mecánicos y relacionados con el personal, muchas de las cosas que hacen de Hillerich &Bradsby un ícono de fabricación estadounidense permanecen en su lugar.

Como ha sido el caso durante 123 años, la familia Hillerich dirige este equipo. John A. Hillerich IV asumió las funciones de presidente y director ejecutivo de su padre, Jack, en 2001, marcando la cuarta generación de liderazgo familiar.

Como lo ha hecho H&B durante 23 años, la empresa pondrá en práctica los principios de Deming. También perseguirá la mejora continua. "De hecho, esto nos da la oportunidad de repasar y revitalizar nuestro trabajo en estas áreas", dice Jack Hillerich.

Bob Hillerich supervisa las instalaciones y el mantenimiento de la planta.

La confiabilidad seguirá siendo una función del conocimiento, la experiencia, los conocimientos y las ideas.

Y la planta continuará elaborando los bates para los mejores jugadores de las Grandes Ligas, así como para aquellos que sueñan con llegar allí algún día.

Ya sea que se trate de Ted Williams, Alex Rodríguez, Bill Dreschel o Rusty Browning, la fama de Hillerich &Bradsby siempre ha consistido en poner las herramientas del oficio en manos de los más capacitados.

DE COMANDANTE DE UN SUBMARINO NUCLEAR A DIRECTOR GENERAL DE UNA PLANTA DE BÉISBOLA PLANT THAT IS BY THE PEOPLE AND FOR THE PEOPLEFrank Stewart tomó un camino interesante para convertirse en gerente general de la planta de H&B en Louisville, Ky. Antes de asumir el cargo en 1998, no tenía experiencia en la fabricación. ¿Su trabajo anterior? Comandante de un submarino nuclear de la Marina de los EE. UU.

Stewart pasó 27 años en la Armada y fue capitán del submarino USS Louisville durante la Operación Tormenta del Desierto. El submarino disparó el primer misil Tomahawk de lanzamiento sumergido durante la Guerra del Golfo. También fue el primer disparo con ira de un submarino estadounidense desde el final de la Segunda Guerra Mundial.

Since Stewart captained the USS Louisville, H&B's Jack Hillerich invited him as his guest to attend the Kentucky Derby in 1991. They hit it off and remained in contact for the next seven years. When Stewart decided to retire from the Navy, Hillerich came calling with an offer.

"My sea tour ended, so it was either 'go drive a desk' with the Navy or do something else," says Stewart. "This has been very interesting work and a lot of fun."

Stewart says the move isn't as unorthodox as it appears.

"I had project management experience, experience overseeing major overhauls and repairs on ships. And, as a captain, I had a crew of around 180 people," he says. "Prior to that, I had a tour as a chief engineer officer of a sub. I was responsible for the nuclear power plant, and the electrical, hydraulic and mechanical system. I ran that, plus oversaw 60 people. In that environment, you learn how to make things work and how to achieve outcomes, stay on task and stay on target."

He follows a credo that's pinned to his bulletin board:"Act with integrity. Tell the truth. Keep commitments. Treat people with dignity and respect."

Hillerich &Bradsby has always been about the relationship and the experience.

Pro ballplayers' ties to the Louisville Slugger bat and the Louisville bat plant are legendary.

"We were going north (after spring training)," said Hall of Famer and former Boston Red Sox second baseman Bobby Doerr in David Cataneo's recent book on Ted Williams. "We'd play different towns on our way north. Most every spring, we'd play in Louisville because they were, at that time, a farm team for the Red Sox.

"The night before, Ted says, 'Let's go over to the (Hillerich &Bradsby) factory in the morning and watch them turn out bats.' We got there about 7:30, I think. We had to sit on the steps for about a half-hour until they opened the factory. We went through looking at some bats. Finally, we ended up with the guy who was back at the lathe, turning out the bats. He was an older man. Ted says to this guy when we got ready to leave, 'Anytime you find any little pin knots in wood, put 'em in my bat.' They were just little hard spots that would get a little percentage going for you. When Ted left, he handed the guy a $20 bill. You can bet that Ted got pin knots in his bat."

Players still drop in to visit the plant, watch bats being made and talk with the operators on the pro line. Recent visitors include New York's Alex Rodriguez, Houston's Lance Berkman and Chris Burke, Colorado's Todd Helton, Oakland's Nick Swisher and St. Louis' David Eckstein.

"When they leave, they have a whole different perspective than when they first come in," says CNC lathe operator Danny Luckett. "When Alex Rodriguez came here, he watched me run bats for about an hour."

Says Rodriguez, "It was worth it. I think it makes a huge difference in putting a face to a name. It also really helps in the wood that they send you."

Really?

"I have to take care of my guys," says Luckett. "Derek Jeter, Alex Rodriguez, Ken Griffey Jr. and others are on our preferred list. We go out of our way to use the best timber we have for their bats."

Players aren't the only ones who visit the plant. The facility is open to the public for tours nearly every day of the year. Each year, approximately 200,000 people take the tour and get up close and personal to the bat-making process.

That creates production and safety challenges for H&B.

"Trying to get everyone as close as possible without getting hurt, while at the same time getting orders out the door, is important," says Bob Hillerich, who manages facilities and maintenance, as well as safety and security. "We really want people to see everything."

It also creates maintenance challenges.

"The tour groups want to see it running, so we aren't allowed to shut down," he says. "The biggest thing is finding time to do the preventive maintenance on the machines without having any downtime. There is always a tour of some kind running from 9 a.m. until 4:30 p.m. Therefore, we try to get some of those PMs done from 6 a.m. to 9 a.m., or we do it from 5:30 p.m. to 9 p.m."

Mantenimiento y reparación de equipos

- La importancia de la gestión de instalaciones

- Encontrar el punto óptimo diseñando para la fabricación aditiva

- La clave n. ° 1 para el éxito de la confiabilidad

- Las consecuencias de olvidar

- El yo entrenando

- En la mente del mantenimiento

- Los 5 objetivos de un director de proyecto

- La nube en IoT

- ¿Qué hace al mejor soldador por puntos?

- Electrodos de soldadura por puntos por resistencia:comprensión de las variables

- Cuando la soldadura por resistencia da en el clavo