Creación de un programa TPM:¿por dónde empezar?

Sin duda, ha escuchado el término "TPM" (o mantenimiento productivo total) muchas veces a lo largo de su carrera de mantenimiento. Como señaló Greg Folts durante su aparición en el podcast Rooted in Reliability, la gente puede referirse a TPM como una abreviatura de varias cosas diferentes. A menudo, las personas se refieren solo al mantenimiento autónomo cuando lo mencionan. En realidad, desarrollar un plan de mantenimiento autónomo es solo un pilar (y el punto de partida más común) de la construcción de un programa de TPM completo para una instalación.

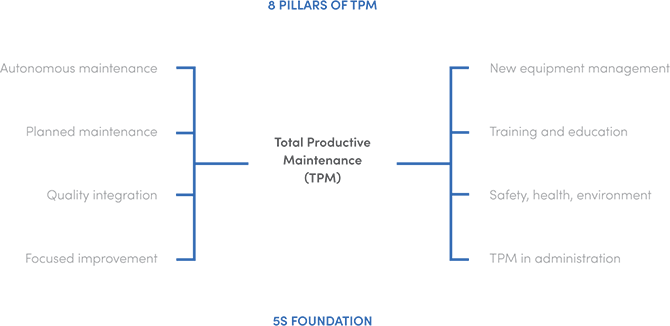

TPM en su conjunto se refiere a la implementación de procesos y capacitación para que todos en una instalación, desde las operaciones hasta el mantenimiento y la ingeniería, contribuyan al mantenimiento. Pero, ¿cuáles son los pasos necesarios para crear un programa de TPM eficaz? Veamos cada pieza del rompecabezas individualmente.

Sentando las bases con 5S

Antes de que se pueda colocar cualquiera de los ocho pilares de TPM, se debe construir una base “5S”. El propósito de sentar esta base es introducir el tipo de estandarización y procesos en las actividades diarias que hacen posible TPM.

Ordenar

Determine qué elementos se utilizan con frecuencia y cuáles no. Los que se usan con frecuencia deben mantenerse cerca, otros deben almacenarse más lejos.

Systemize

Cada artículo debe tener un lugar, y solo un lugar, para ser almacenado.

Brilla

El lugar de trabajo debe estar limpio. Sin él, los problemas serán más difíciles de identificar y el mantenimiento será más difícil de realizar.

Estandarizar

El lugar de trabajo debe estar estandarizado y etiquetado. Esto a menudo significa crear procesos donde no existía ninguno anteriormente.

Sostener

Se deben hacer esfuerzos para realizar continuamente cada uno de los otros pasos en todo momento.

Una vez que se ha establecido cada una de las acciones de las 5S y es parte de la cultura de la instalación, es hora de pasar a los ocho pilares de TPM.

Creación de los pilares de TPM

Pilar 1:mantenimiento autónomo

El mantenimiento autónomo (también conocido como Jishu Hozen) se refiere a "la restauración y prevención del deterioro acelerado", que implica limpiar el equipo mientras se inspecciona en busca de deterioro o anomalías, identificar y eliminar los factores que contribuyen al deterioro y establecer estándares para limpiar, inspeccionar, y lubricar un activo correctamente. El objetivo final del mantenimiento autónomo es que sea parte del trabajo diario de los operadores el cuidado adecuado de sus activos como una forma de mantenimiento. Este pilar permite a los equipos de mantenimiento abordar los problemas de mantenimiento más importantes que merecen toda su atención.

Pilar 2:mantenimiento planificado

El mantenimiento planificado se refiere a la configuración de actividades de mantenimiento preventivo basadas en métricas como las tasas de fallas y los desencadenantes basados en el tiempo. La planificación de estas actividades con anticipación permite que una instalación cuide un activo en un momento que no afectará la producción, de modo que se mantenga el tiempo de actividad.

Pilar 3:Integración de la calidad

Este pilar implica integrar la detección y prevención de errores de diseño en el proceso de producción. El propósito de este pilar es eliminar las causas fundamentales de los defectos al comprender por qué ocurren.

Pilar 4:mejora focalizada

La idea de la mejora enfocada implica el ensamblaje de equipos multifuncionales para abordar problemas específicos que están ocurriendo con los equipos y generar soluciones que consideren a cada equipo que interactúa con ese activo. Dado que TPM como concepto dicta que todos en una instalación deben contribuir a las actividades de mantenimiento, es importante involucrar a cada área funcional en las tareas de resolución de problemas para que se considere el punto de vista único de todos.

Pilar 5:Gestión de nuevos equipos

Este pilar utiliza el conocimiento que se adquiere a través de las interacciones de cada trabajador con el equipo de la instalación para mejorar el diseño de nuevos equipos. Esto permite que los nuevos equipos funcionen mejor con menos problemas, debido a la participación de los empleados que se basa en el conocimiento interfuncional.

Pilar 6:formación y educación

El pilar de formación y educación de TPM se centra en asegurarse de que todos tengan los conocimientos y las habilidades necesarias para llevar a cabo TPM en toda una instalación. Como comentó Greg Folts en el podcast Rooted in Reliability, TPM debe estar integrado tanto de forma transversal como vertical para tener éxito. La capacitación y la educación dan importancia a que los gerentes comprendan por qué un programa de TPM exitoso es importante y filtren ese conocimiento correctamente.

Pilar 7:seguridad, salud, medio ambiente

En pocas palabras, este pilar se refiere a la construcción de un entorno de instalación seguro y saludable y la eliminación de cualquier condición que pueda ser peligrosa o dañina para el bienestar de los trabajadores de la instalación. El objetivo de este pilar es proporcionar un lugar de trabajo libre de accidentes.

Pilar 8:TPM en la administración

Este pilar implica alentar a las personas en roles administrativos o de apoyo (como compras) a aplicar los aprendizajes y principios de TPM en sus propios procesos de trabajo para que TPM sea verdaderamente multifuncional.

Implementar la base y los pilares de TPM es un gran comienzo, pero una realidad importante de cualquier programa de TPM exitoso es que debe ser un esfuerzo continuo. Cada nivel de empleado, desde el personal en el piso de producción hasta la alta gerencia, debe permanecer dedicado a las actividades que hacen posible TPM.

¿Quiere aprender más sobre TPM? Lea más aquí.

Mantenimiento y reparación de equipos

- Una guía para implementar el mantenimiento productivo total

- Creación de su proyecto de seguridad de IoT / OT:¿por dónde empezar?

- Reviviendo un programa de mantenimiento predictivo muerto

- Medición del éxito del programa de mantenimiento predictivo

- Por qué las iniciativas de TPM a veces fallan

- Hamilton Sundstrand proporcionará mantenimiento a la aerolínea

- Respuestas a preguntas sobre mantenimiento predictivo

- Penske reconocido por el programa de capacitación en mantenimiento

- UT cambia el nombre del programa a Centro de confiabilidad y mantenimiento

- Cómo crear un programa de mantenimiento eléctrico

- Cómo iniciar un programa de confiabilidad