Análisis de la capacidad de fabricación de estructuras de mecanizado CNC, precisión de piezas y requisitos técnicos

El análisis de fabricación de piezas mecanizadas CNC incluye principalmente tres partes:análisis de dibujo de piezas del producto, análisis de fabricación estructural y precisión de piezas y análisis de requisitos técnicos.

(1) Parte D crudo A análisis

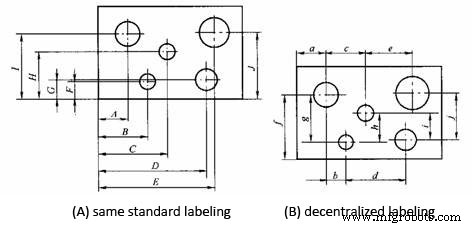

①El método de dimensionamiento en el dibujo de la pieza debe adaptarse a las características del mecanizado CNC. Como se muestra en la Figura (A), el dimensionamiento en el dibujo de la pieza de mecanizado CNC se debe marcar con la misma referencia o se debe proporcionar directamente el tamaño de las coordenadas. Este método de marcado no solo facilita la programación, sino que también facilita la coordinación mutua entre las dimensiones y conduce a la unificación de los puntos de referencia de diseño, los puntos de referencia de proceso, los puntos de referencia de medición y el origen de la programación. Al dimensionar, los diseñadores de piezas generalmente siempre consideran el ensamblaje y otras características de uso con mayor frecuencia, por lo que a menudo usan el método de etiquetado parcialmente disperso como se muestra en la Figura (B), lo que genera muchos inconvenientes para la disposición del proceso y el procesamiento de control numérico. Debido a la alta precisión del mecanizado CNC y el posicionamiento repetido, las características de uso de las piezas no se dañarán debido a grandes errores acumulativos. Por lo tanto, el método de etiquetado disperso local se puede cambiar al mismo etiquetado de referencia o etiquetar directamente el tamaño de las coordenadas.

② Analice los dibujos de diseño de las piezas procesadas, divida la superficie procesada en superficies importantes y superficies menores de acuerdo con las tolerancias dimensionales marcadas y las tolerancias geométricas y otra información relevante, y descubra los puntos de referencia de diseño, y luego siga el principio de selección de puntos de referencia para determinar el procesamiento El dato de posicionamiento de la pieza, analice si el blanco de la pieza es conveniente para el posicionamiento y la sujeción, si la selección del método de sujeción y el punto de sujeción dificultarán el movimiento de la herramienta, si la deformación de sujeción tiene un impacto en el calidad de procesamiento, etc. Proporcione la base para el posicionamiento, la instalación y el diseño de accesorios de la pieza de trabajo.

③Las condiciones (como tangencia, intersección, perpendicularidad y paralelismo) de los elementos geométricos (puntos, líneas y superficies) que constituyen el contorno de la pieza son una base importante para la programación CNC. En la programación manual, las coordenadas de cada nodo deben calcularse de acuerdo con estas condiciones; en la programación automática, todos los elementos geométricos que constituyen la pieza deben definirse de acuerdo con estas condiciones. No importa qué condición no esté clara, la programación no será posible. Por lo tanto, al analizar los dibujos de las piezas, es necesario analizar si las condiciones dadas de los elementos geométricos son suficientes y, si se encuentran problemas, deben resolverse consultando con el diseñador a tiempo.

(2) Estructural P proceso A análisis O f P artes

①La cavidad interna y la forma de las piezas deben adoptar tipos y tamaños geométricos uniformes tanto como sea posible, para reducir las especificaciones de la herramienta y la cantidad de cambios de herramienta, facilitar la programación y mejorar la eficiencia de producción.

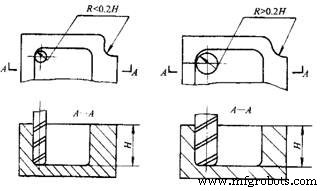

②El tamaño del filete de la ranura interna determina el tamaño del diámetro de la herramienta, por lo que el radio del filete de la ranura interna no debe ser demasiado pequeño. Para las piezas que se muestran en la figura a continuación, la calidad de su estructura y mano de obra está relacionada con factores como la altura del contorno procesado y el tamaño del radio del arco de la esquina. Figura (b) En comparación con (a), el radio del arco de la esquina R es grande y se puede usar una fresa de extremo con un diámetro mayor para el procesamiento; al procesar un avión, la cantidad de alimentaciones también se reduce en consecuencia, y la calidad del procesamiento de la superficie será mejor, por lo que la capacidad de fabricación es mejor. Por el contrario, la mano de obra es pobre. Generalmente, cuando R<0.2H (H es la altura máxima de la superficie del contorno de la pieza de trabajo a procesar), se puede juzgar que la mano de obra de esta parte de la pieza no es buena.

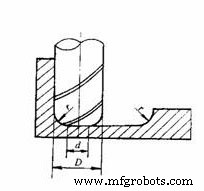

③Cuando la pieza está fresando el plano inferior de la ranura, el radio de filete inferior de la ranura r no debe ser demasiado grande. Como se muestra en la siguiente figura, el diámetro máximo de contacto entre la cara de la fresa y el plano de fresado es d=D-2r (D es el diámetro de la fresa). Cuando D es constante, cuanto mayor sea r, menor será el área del plano de fresado de la cara de la fresa. Cuanto peor sea la capacidad planar, menor será la eficiencia y peor será la capacidad de fabricación. Cuando r alcanza un cierto nivel, incluso es necesario utilizar una fresa de punta esférica, lo que debe evitarse en la medida de lo posible.

④ En la medida de lo posible, el procesamiento de todas las superficies mecanizables debe completarse en una sola sujeción. Por esta razón, se debe seleccionar un método de posicionamiento que facilite el procesamiento de cada superficie; si se requiere una segunda sujeción, se debe adoptar un posicionamiento de referencia unificado. Si no hay una referencia de posicionamiento uniforme en el mecanizado CNC, se producirán errores de posicionamiento debido a la reinstalación de la pieza de trabajo, lo que hará que las posiciones y dimensiones del contorno en las dos caras después del mecanizado sean inconsistentes. Por lo tanto, para garantizar la posición relativa después del proceso de sujeción secundario Para mayor precisión, se debe utilizar un punto de referencia de posicionamiento unificado.

3) Análisis O f P artes A precisión A segunda T técnica R requisitos

1) Analizar si la precisión de las piezas y los diversos requisitos técnicos son completos y razonables. Para la superficie procesada por torneado CNC, los requisitos de precisión deben ser lo más consistentes posible, de modo que la herramienta final pueda procesarse de forma continua.

2) Analizar si la precisión del mecanizado CNC en el proceso puede cumplir con los requisitos de los dibujos. Preste atención para dejar suficiente margen de mecanizado para los procesos posteriores.

3) Averigüe las superficies con mayor precisión de posición en el dibujo de la pieza y determine si estas superficies se pueden completar en una sola instalación.

4) Para superficies o superficies simétricas que requieren una gran rugosidad superficial de las piezas, determine usar la función de velocidad de línea constante para el corte.

Proceso de manufactura

- Mecanizado CNC aeroespacial:piezas ligeras de titanio y más

- 4 consejos para mejorar la precisión y la eficiencia del mecanizado CNC

- 4 métodos de inspección y 3 soluciones para mecanizado CNC

- 5 Requisitos y configuración del centro de mecanizado CNC de alta velocidad

- ¿Cómo reducir el costo de la pieza de mecanizado CNC?

- Fabricación con mecanizado CNC:precisión, exactitud y tolerancia

- Análisis de errores y métodos mejorados en el proceso de mecanizado de máquinas CNC

- ¿Cómo analizar los dibujos de piezas de mecanizado?

- Centros de mecanizado y mecanizado CNC HMC

- Partes y elementos de sistemas de máquinas CNC

- Acabado de piezas y componentes