Causas y soluciones de la deformación de la pieza de trabajo en el centro de mecanizado

Para el mecanizado mecánico, el concepto de similitud es fatal. Si un producto que se ve similar se usa en combinación con otros productos, los defectos continuarán aumentando, lo que provocará que la calidad de procesamiento de la fábrica no cumpla con los requisitos de fabricación de alta precisión. Todos sabemos que el problema de la deformación de la pieza de trabajo en los centros de mecanizado es más difícil de resolver, por lo que primero debemos analizar las razones de la deformación y luego tomar las contramedidas.

1. El material y la estructura de la pieza de trabajo afectan la deformación

La cantidad de deformación es proporcional a la complejidad de la forma, relación de aspecto y espesor de pared, y proporcional a la rigidez y estabilidad del material. Por tanto, la influencia de estos factores en la deformación de la pieza se reduce al máximo a la hora de diseñar las piezas. Especialmente en la estructura de piezas grandes, la estructura debe ser razonable. Antes del procesamiento, es necesario controlar estrictamente los defectos como la dureza y la porosidad del blanco para garantizar la calidad del blanco y reducir la deformación de la pieza de trabajo.

2. Deformación provocada por la sujeción de la pieza de trabajo

T Se debe seleccionar el punto de sujeción correcto para el uso del accesorio, y la fuerza de sujeción adecuada se selecciona de acuerdo con la posición del punto de sujeción.

Haga que el punto de sujeción y el punto de soporte sean lo más consistentes posible, de modo que la fuerza de sujeción actúe sobre el soporte, el punto de sujeción debe estar lo más cerca posible de la superficie de procesamiento y la posición seleccionada no es fácil de causar deformación de sujeción.

Cuando hay fuerzas de sujeción en varias direcciones en la pieza de trabajo, se debe considerar el orden de las fuerzas de sujeción.

La fuerza de sujeción debe aplicarse primero para hacer que la pieza de trabajo y el soporte entren en contacto, y no es fácil ser demasiado grande, y la fuerza de sujeción principal que equilibra la fuerza de corte debe aplicarse más tarde.

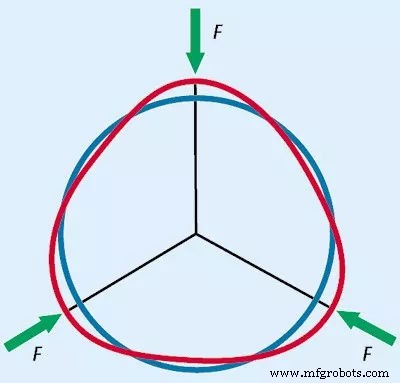

Aumente el área de contacto entre la pieza de trabajo y el accesorio o use la fuerza de sujeción axial.

El aumento de la rigidez de las piezas es una forma efectiva de resolver la deformación por sujeción, pero debido a las características de forma y estructura de las piezas de paredes delgadas, tiene una rigidez menor. De esta manera, bajo la acción de la fuerza de sujeción, se producirá una deformación.

Ampliar el área de contacto entre la pieza de trabajo y el accesorio puede reducir efectivamente la deformación de la pieza de trabajo durante la sujeción.

Por ejemplo, al fresar piezas de paredes delgadas, se utiliza una gran cantidad de placas de presión elásticas para aumentar el área de fuerza de las piezas de contacto; al girar el diámetro interior y el círculo exterior del manguito de pared delgada, ya sea un anillo de transición dividido simple o un mandril elástico, se utilizan mordazas de arco completo, etc., para aumentar el área de contacto cuando se sujeta la pieza de trabajo. Este método es propicio para soportar la fuerza de sujeción, evitando así la deformación de las piezas.

Al adoptar la fuerza de sujeción axial, también se usa ampliamente en la producción.

El diseño y la fabricación de accesorios especiales pueden hacer que la fuerza de sujeción actúe sobre la superficie del extremo, lo que puede resolver la deformación por flexión de la pieza de trabajo debido a la pared delgada y la poca rigidez de la pieza de trabajo.

3. T La deformación causada por el procesamiento de la pieza de trabajo

Debido a la fuerza de corte durante el proceso de corte, la pieza de trabajo produce una deformación elástica en la dirección de la fuerza, que es lo que a menudo llamamos el fenómeno de ceder el cuchillo. Se deben tomar las medidas correspondientes en la herramienta para hacer frente a este tipo de deformación. La herramienta debe estar afilada durante el acabado. Por un lado, puede reducir la resistencia causada por la fricción entre la herramienta y la pieza y, por otro lado, puede mejorar la capacidad de disipación de calor de la herramienta al cortar la pieza, reduciendo así la pieza. La tensión interna residual.

Por ejemplo, al fresar planos grandes de piezas de paredes delgadas, se utiliza el fresado de un solo filo.

Los parámetros de la herramienta eligen un ángulo de posición más grande y un ángulo de inclinación más grande, el propósito es reducir la resistencia de corte. Debido a que este tipo de herramienta corta ligeramente y reduce la deformación de las piezas de paredes delgadas, se usa ampliamente en la producción. En el torneado de piezas de paredes delgadas, un ángulo de herramienta razonable es muy importante para la fuerza de corte durante el torneado, la deformación térmica generada durante el torneado y la calidad microscópica de la superficie de la pieza de trabajo. El tamaño del ángulo de ataque de la herramienta determina la deformación de corte y la agudeza del ángulo de ataque de la herramienta. Los ángulos de ataque grandes reducen la deformación y la fricción del corte, pero los ángulos de ataque demasiado grandes reducirán el ángulo de cuña de la herramienta, debilitarán la fuerza de la herramienta, disiparán mal el calor de la herramienta y acelerarán el desgaste.

En general, al tornear piezas de paredes delgadas de materiales de acero, use herramientas de alta velocidad con un ángulo de ataque de 6°~30° y una herramienta de carburo cementado con un ángulo de ataque de 5°~20°. El ángulo de incidencia de la herramienta es grande, la fricción es pequeña y la fuerza de corte se reduce correspondientemente, pero un ángulo de incidencia demasiado grande también debilitará la fuerza de la herramienta. Al tornear piezas de paredes delgadas, use herramientas de torneado de acero de alta velocidad, el ángulo de separación de la herramienta es de 6°~12°, con herramientas de carburo cementado, el ángulo de separación es de 4°~12°, y el ángulo de separación más grande se usa para precisión. torneado. Al tomar el ángulo trasero más pequeño. Al tornear los círculos interior y exterior de piezas de paredes delgadas, tomar un ángulo de entrada grande y elegir la herramienta correcta es una condición necesaria para hacer frente a la deformación de la pieza de trabajo.

El calor generado por la fricción entre la herramienta y la pieza de trabajo también deformará la pieza de trabajo durante el procesamiento, por lo que a menudo se selecciona el corte de alta velocidad.

En el mecanizado de alta velocidad, dado que las virutas se eliminan en un tiempo relativamente corto, las virutas se llevan la mayor parte del calor de corte, lo que reduce la deformación térmica de la pieza de trabajo; en segundo lugar, en el mecanizado de alta velocidad, también se reduce el reblandecimiento del material de la capa de corte. Puede reducir la deformación del procesamiento de piezas y ayudar a garantizar la precisión del tamaño y la forma de las piezas. Además, el fluido de corte se usa principalmente para reducir la fricción durante el proceso de corte y bajar la temperatura de corte. El uso racional del fluido de corte juega un papel importante en la mejora de la durabilidad de la herramienta, la calidad de la superficie procesada y la precisión del procesamiento. Por lo tanto, para evitar que las piezas se deformen, debe usarse razonablemente suficiente fluido de corte.

El uso de una cantidad de corte razonable en el procesamiento es un factor clave para garantizar la precisión de las piezas.

Cuando se procesan piezas de paredes delgadas con requisitos de alta precisión, generalmente se adopta un procesamiento simétrico para equilibrar las tensiones generadas en los dos lados opuestos a un estado estable, y la pieza de trabajo queda suave después del procesamiento. Sin embargo, cuando se toma una gran cantidad de cuchillas en un determinado proceso, la pieza de trabajo se deformará debido a la pérdida de equilibrio entre la tensión de tracción y la tensión de compresión.

La deformación de piezas de paredes delgadas durante el torneado es multifacética. La fuerza de sujeción al sujetar la pieza de trabajo, la fuerza de corte al cortar la pieza de trabajo y la deformación elástica y la deformación plástica generada cuando la pieza de trabajo dificulta el corte de la herramienta, aumentan la temperatura de la zona de corte y producen deformación térmica. Por lo tanto, cuando estamos desbastando, la cantidad de agarre y avance puede ser mayor; para el acabado, la cantidad de cuchillo es generalmente de 0,2 a 0,5 mm, y la cantidad de avance es de 0,1 a 0,2 mm/r, o incluso menor. La velocidad de corte es de 6 a 120 m/min y la velocidad de corte es tan alta como posible al terminar de girar, pero no es fácil ser demasiado alto. Elija una cantidad razonable de corte para lograr el objetivo de reducir la deformación de la pieza.

4. Estrés y deformación después del procesamiento

Después del procesamiento, la pieza en sí tiene tensión interna. Estas distribuciones de tensiones internas se encuentran en un estado relativamente equilibrado. La forma de la pieza es relativamente estable. Sin embargo, la tensión interna cambia después de eliminar algunos materiales y someterse a un tratamiento térmico. En este momento, la pieza de trabajo debe volver a alcanzar el equilibrio de fuerza, por lo que la forma ha cambiado.

Para resolver este tipo de deformación, se puede usar el tratamiento térmico para apilar la pieza de trabajo que se va a enderezar a una cierta altura, usar una determinada herramienta para compactarla en un estado recto y luego colocar la herramienta y la pieza de trabajo juntos en el horno de calentamiento. Elija según los diferentes materiales de las piezas. Diferente temperatura de calentamiento y tiempo de calentamiento.

Después del enderezamiento en caliente, la organización interna de la pieza de trabajo es estable. En este momento, la pieza de trabajo no solo tiene una mayor rectitud, sino que también se elimina el fenómeno de endurecimiento por trabajo, lo que es más conveniente para el acabado posterior de las piezas. Las piezas fundidas deben recibir un tratamiento de envejecimiento, tratar de eliminar la tensión residual interna y utilizar el método de deformación y luego procesamiento, es decir, procesamiento áspero-envejecimiento-reprocesamiento.

Para piezas grandes, es necesario usar el procesamiento de perfilado, es decir, predecir la deformación de la pieza de trabajo después del ensamblaje y reservar la deformación en la dirección opuesta durante el mecanizado, lo que puede prevenir efectivamente la deformación de las piezas después del ensamblaje.

En resumen, para piezas de trabajo fácilmente deformables, se deben adoptar las contramedidas correspondientes en la tecnología de procesamiento y en bruto. Es necesario analizar diferentes situaciones y encontrar una ruta de proceso adecuada. Por supuesto, el método anterior solo reduce aún más la deformación de la pieza de trabajo. Si desea obtener una pieza de trabajo más precisa, aún debe continuar aprendiendo, discutiendo e investigando.

Proceso de manufactura

- Centro de mecanizado CNC, mecanizado de grabado y máquina de grabado y fresado CNC discutidos

- Festo distribuirá las soluciones de sujeción y agarre magnético Magswitch

- Operación de mecanizado y tipos de herramientas de mecanizado

- Manipulación, mecanizado y medición de piezas de trabajo

- Mecanizado de piezas grandes:comprensión de los problemas y soluciones

- Rotura de herramientas, desgaste, astillado, causas y soluciones

- Slug Pulling en una operación de punzonado:causas y soluciones

- Materiales de punzonado y matriz y soluciones de herramientas

- Aplicaciones de Centros de Maquinado. ¿Modelos y aplicaciones?

- La historia del centro de mecanizado CNC:¿por qué y cómo se desarrolla?

- Centro de Torneado y el Mecanizado Correspondiente