5 formas de comprender dibujos de mecanizado complejos

1. El método de acotación de estructura común

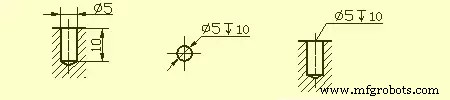

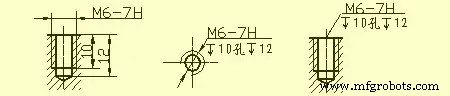

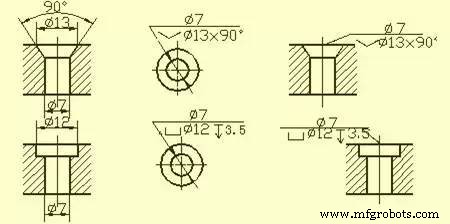

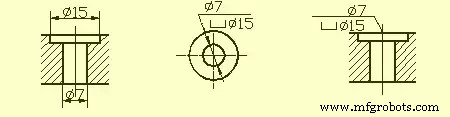

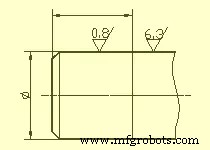

Método de dimensionamiento de agujeros comunes:

Agujero ciego

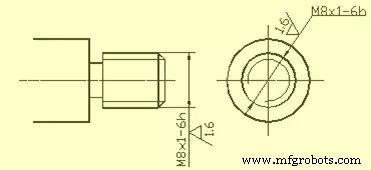

Agujero roscado

Escariado

Agujero avellanado

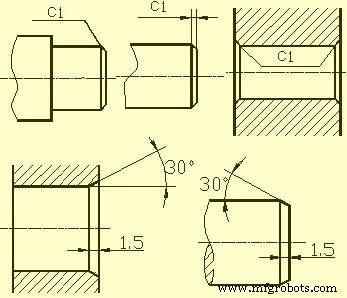

El método de acotación del chaflán

2. Estructura de mecanizado en piezas

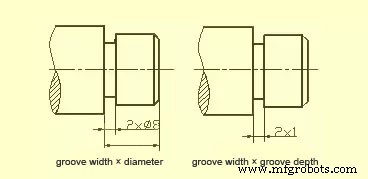

Rebaje y ranura de sobrecarrera de muela abrasiva

Cuando se cortan piezas, para facilitar la extracción de la herramienta y garantizar que las superficies de contacto de las piezas relevantes estén juntas durante el montaje, la ranura de socavado o la ranura de sobrecarrera de la muela abrasiva deben mecanizarse previamente en el paso de la superficie procesada. .

El tamaño de la socavación al girar el círculo exterior generalmente se puede marcar como "ancho de ranura × diámetro" o "ancho de ranura × profundidad de ranura". Ranura de sobrecarrera de la muela abrasiva al rectificar el círculo exterior o el círculo exterior y la cara del extremo.

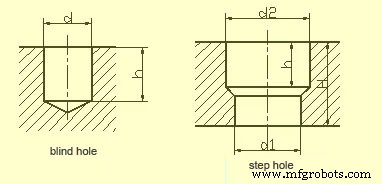

Estructura de perforación

Estructura de perforación

Un agujero ciego perforado con una broca tiene un ángulo de cono de 120° en la parte inferior. La profundidad de perforación se refiere a la profundidad de la parte cilíndrica, excluyendo el pozo del cono. En la transición de la perforación escalonada, también hay un ángulo de cono de mesa redonda de 120°, su dibujo y notación de tamaño.

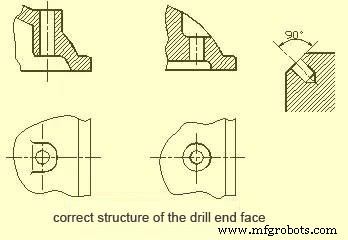

Al taladrar con un taladro, se requiere que el eje del taladro sea lo más perpendicular posible a la cara del extremo del orificio taladrado para garantizar la precisión del taladrado y evitar que el taladro se rompa. La estructura correcta de las tres caras frontales de perforación.

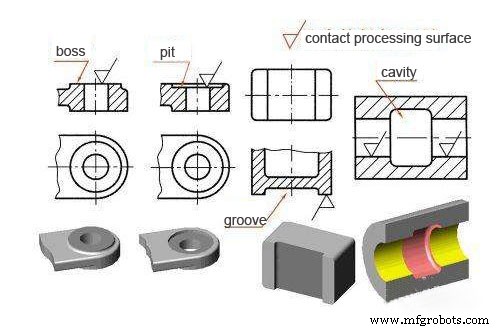

Jefes y pozos

La superficie de contacto de una pieza con otras piezas generalmente se procesa. Con el fin de reducir el área de procesamiento y garantizar un buen contacto entre las superficies de las piezas, a menudo se diseñan protuberancias y hoyos en las piezas fundidas. Protuberancia de la superficie de apoyo atornillada o forma empotrada de la superficie de apoyo. para reducir el área de procesamiento, se hace una estructura de ranuras.

3 Estructura de partes comunes

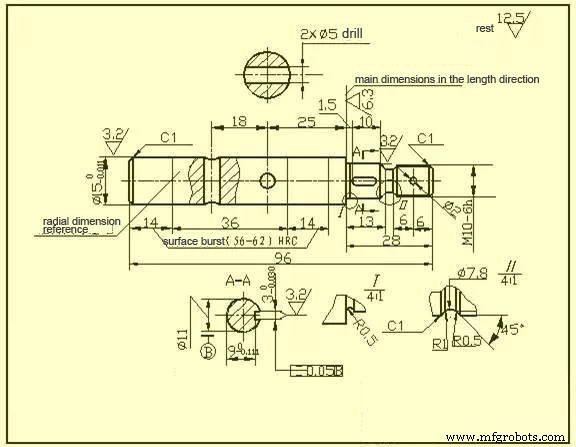

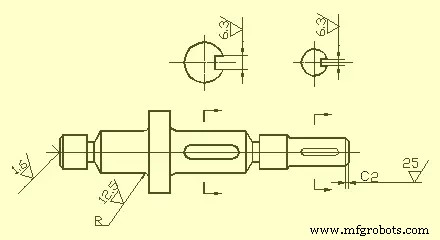

Piezas del eje

Tales partes generalmente incluyen ejes, casquillos y otras partes. Al expresar las vistas, siempre que dibuje una vista básica y agregue vistas y dimensiones transversales apropiadas, puede expresar sus principales características de forma y estructura local. Para facilitar la visualización de imágenes durante el procesamiento, el eje generalmente se coloca horizontalmente para la proyección, y es mejor elegir la posición donde el eje es la línea vertical lateral.

Al marcar el tamaño de las piezas del buje, su eje se usa a menudo como punto de referencia del tamaño radial. A partir de esto, se observan los Ф14 y Ф11 que se muestran en la figura (consulte la sección A-A), etc. De esta forma, se unifican los requisitos de diseño y la referencia del proceso durante el procesamiento (cuando las piezas del eje se procesan en el torno, el dedal sujeta el orificio central del eje en ambos extremos). La referencia de dirección de longitud a menudo elige caras finales importantes, caras de contacto (hombros) o caras mecanizadas.

El hombro derecho con una rugosidad superficial de Ra6.3 como se muestra en la figura se selecciona como la referencia de dimensión principal en la dirección de la longitud, y se inyectan dimensiones como 13, 28, 1.5 y 26.5.

Luego tome el extremo derecho del eje como base auxiliar en la dirección de la longitud para marcar la longitud total del eje 96.

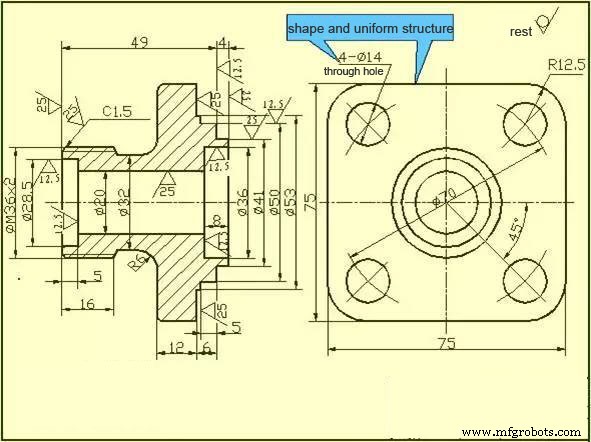

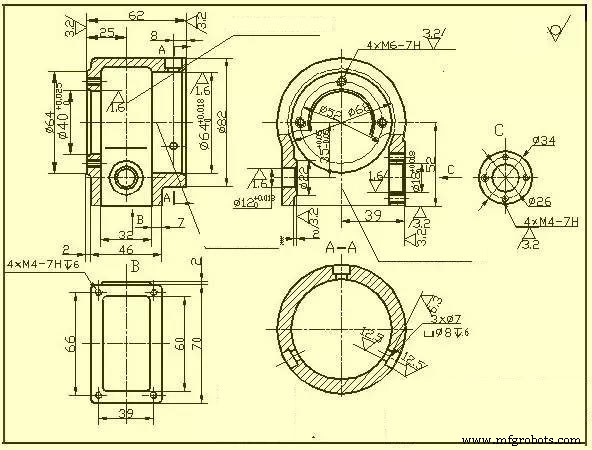

Piezas de la cubierta del disco

La forma básica de este tipo de piezas es un disco plano, que generalmente incluye tapas de extremos, tapas de válvulas, engranajes y otras piezas. Su estructura principal es básicamente un cuerpo giratorio, generalmente con varias formas de pestañas y orificios circulares distribuidos uniformemente. Y costillas y otras estructuras locales. Al seleccionar una vista, generalmente seleccione la vista transversal del plano de simetría o el eje de rotación como la vista frontal, y también debe agregar otras vistas apropiadas (como la vista izquierda, la vista derecha o la vista superior) para expresar la forma y estructura uniforme de la pieza. Como se muestra en la figura, se agrega una vista izquierda para expresar una brida cuadrada con esquinas redondeadas y cuatro orificios pasantes distribuidos uniformemente.

Cuando se marca el tamaño de las piezas de la cubierta del disco, el eje que atraviesa el orificio del eje generalmente se selecciona como la referencia de la dimensión radial, y la referencia de la dimensión principal en la dirección de la longitud suele ser la cara final importante.

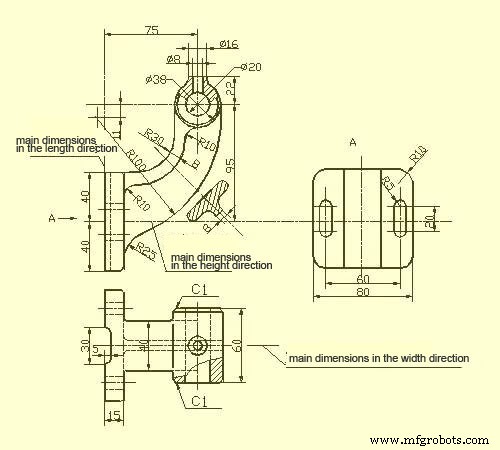

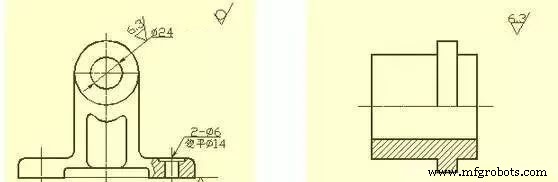

Piezas del cuadro de la horquilla

Tales partes generalmente incluyen horquillas, bielas, cojinetes y otras partes. Debido a sus posiciones de procesamiento variables, al elegir la vista principal, la consideración principal es la posición de trabajo y las características de la forma. Para la selección de otras vistas, a menudo se requieren dos o más vistas básicas, y se deben usar vistas locales apropiadas, vistas transversales, etc. para expresar la estructura local de la parte. La vista que se muestra en el dibujo de las piezas del reposapiés es refinada y clara. La vista correcta no es necesaria para expresar el ancho del cojinete y las nervaduras. Para costillas en forma de T, la sección transversal es más apropiada.

Al marcar las dimensiones de las piezas del soporte de la horquilla, normalmente se selecciona la superficie de la base de instalación o el plano de simetría de la pieza como referencia de dimensión. Consulte la figura para conocer el método de dimensionamiento.

Piezas de la caja

En términos generales, la forma y la estructura de este tipo de piezas son más complejas que las de los tres tipos de piezas anteriores, y la posición de procesamiento cambia más. Tales partes generalmente incluyen el cuerpo de la válvula, el cuerpo de la bomba, la caja reductora y otras partes. Al elegir la vista principal, se tienen en cuenta principalmente la posición de trabajo y las características de la forma. Al seleccionar otras vistas, se deben adoptar vistas de sección, secciones transversales, vistas parciales y vistas oblicuas apropiadas de acuerdo con la situación real para expresar claramente la estructura interna y externa de la pieza.

En términos de dimensionamiento, el eje, la superficie de instalación importante, la superficie de contacto (o superficie de procesamiento) y la superficie de simetría (ancho, largo) de algunas estructuras principales de la caja generalmente se seleccionan como referencia dimensional. Para las partes de la caja que deben cortarse, las dimensiones deben marcarse en la medida de lo posible para facilitar el procesamiento y la inspección.

4 Rugosidad de la superficie

Las características microgeométricas de los picos y valles con pequeños espaciamientos en la superficie de la pieza se denominan rugosidad superficial. Esto se debe principalmente a las marcas de herramienta dejadas por la herramienta en la superficie de la pieza y la deformación plástica de la superficie metálica durante el corte.

La rugosidad de la superficie de las piezas también es un índice técnico para evaluar la calidad de la superficie de las piezas. Tiene un impacto en las propiedades de acoplamiento, precisión de trabajo, resistencia al desgaste, resistencia a la corrosión, hermeticidad y apariencia de las piezas.

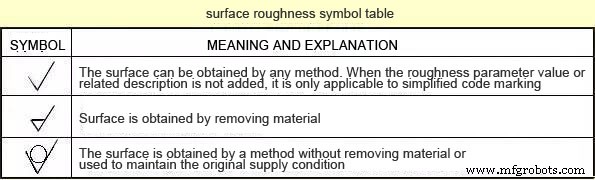

El código, símbolo y marca de rugosidad superficial

GB/T 131-1993 especifica el código de rugosidad superficial y su notación. Los símbolos en el dibujo que indican la rugosidad de la superficie de las piezas se muestran en la siguiente tabla.

Principales parámetros de evaluación de la rugosidad superficial de la pieza

1) La desviación media aritmética del contorno (Ra)

Dentro de la longitud de muestreo, la media aritmética del valor absoluto del desplazamiento del contorno.

2) Altura máxima del perfil (Rz)

La distancia entre la línea superior del pico de contorno y la línea inferior del pico de contorno dentro de la longitud de muestreo.

Nota:Se prefiere el parámetro Ra cuando se usa.

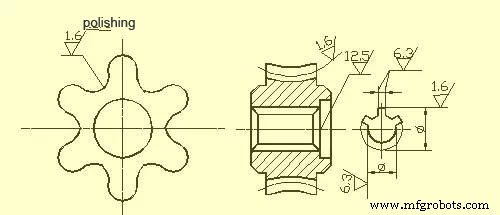

Método de marcado de símbolos de rugosidad superficial en dibujos

1) El código de rugosidad de la superficie (símbolo) generalmente debe anotarse en la línea de contorno visible, la línea límite o su extensión, y la punta del símbolo debe apuntar desde el exterior del material hacia la superficie.

2) La dirección de los números y símbolos en el código de rugosidad de la superficie debe marcarse según se requiera.

En el mismo dibujo, cada superficie generalmente se marca con un código (símbolo) solo una vez, y lo más cerca posible de la línea de dimensión relevante. Cuando el espacio es estrecho o no es conveniente etiquetar, puede dar lugar a la etiqueta. Cuando todas las superficies de la pieza tienen los mismos requisitos de rugosidad superficial, se pueden marcar uniformemente en la esquina superior derecha del dibujo. Cuando la mayoría de las piezas tienen los mismos requisitos de rugosidad superficial, se puede utilizar el código (símbolo) que más se utilice. Nótese al mismo tiempo en la esquina superior derecha del dibujo, y agregue las palabras “el resto”. La altura del código de rugosidad de la superficie uniformemente marcado (símbolo) y el texto explicativo debe ser 1,4 veces mayor que la marca del dibujo.

El número de código (símbolo) de rugosidad de la superficie de la superficie continua de la pieza, la superficie de los elementos repetidos (como agujeros, dientes, ranuras, etc.) y la superficie discontinua conectada por una línea continua delgada solo se anotan una vez.

Cuando haya diferentes requisitos de rugosidad de la superficie en la misma superficie, utilice líneas continuas finas para dibujar la línea divisoria y anote el código y el tamaño de rugosidad de la superficie correspondiente.

Cuando la forma del diente (diente) no se dibuja en la superficie de trabajo de engranajes, roscas, etc., el método de notación del código (símbolo) de rugosidad de la superficie se muestra en la figura.

La superficie de trabajo del orificio central, la superficie de trabajo del chavetero, el código de rugosidad de la superficie del chaflán y la esquina redondeada se pueden simplificar y marcar.

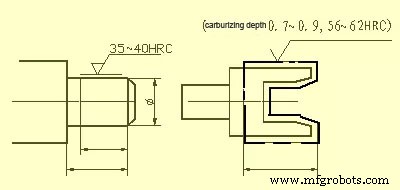

Cuando las piezas deban ser parcialmente tratadas térmicamente o parcialmente enchapadas (revestidas), se deben usar líneas gruesas de puntos para dibujar el rango y marcar las dimensiones correspondientes. Los requisitos también se pueden escribir en la línea horizontal del lado largo del símbolo de rugosidad de la superficie.

5 tolerancias estándar y desviaciones básicas

Para facilitar la producción, darse cuenta de la intercambiabilidad de las piezas y cumplir con los diferentes requisitos de uso, la norma nacional "Límites y ajustes" estipula que la zona de tolerancia se compone de dos elementos:tolerancia estándar y desviación básica. La tolerancia estándar determina el tamaño de la zona de tolerancia y la desviación básica determina la ubicación de la zona de tolerancia.

1) Tolerancia estándar (IT)

El valor de la tolerancia estándar está determinado por el tamaño básico y la clase de tolerancia. El nivel de tolerancia es una marca para determinar la precisión del tamaño. La tolerancia estándar se divide en 20 niveles, a saber, IT01, IT0, IT1,…, IT18. La precisión de su tamaño disminuye de IT01 a IT18. Los valores específicos de las tolerancias estándar se pueden encontrar en las normas pertinentes.

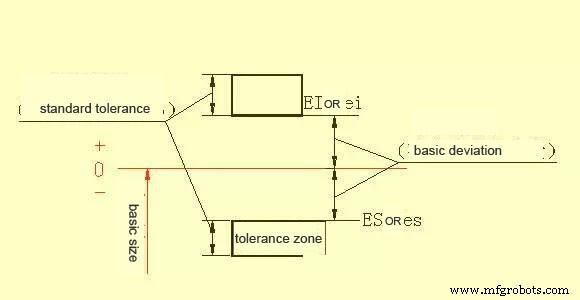

2) Desviación básica

La desviación básica se refiere a la desviación superior o inferior de la zona de tolerancia en relación con la posición de la línea cero en el límite y ajuste estándar, generalmente se refiere a la desviación cercana a la línea cero. Cuando la zona de tolerancia está por encima de la línea cero, la desviación básica es la desviación más baja; de lo contrario, es la desviación superior. Hay 28 desviaciones básicas en total, y el código se expresa en letras latinas, con mayúsculas como agujero y minúsculas como eje.

La desviación básica y la tolerancia estándar tienen las siguientes fórmulas de cálculo según la definición de tolerancia dimensional:

ES=EI+IT o EI=ES-IT

Proceso de manufactura

- Mecanizado CNC de piezas personalizadas

- Mecanizado CNC de piezas grandes

- Los servicios de mecanizado CNC garantizan la precisión en piezas más complejas

- Qué debe entender sobre las técnicas de mecanizado de precisión para piezas de aeronaves

- Evite la "ingeniería excesiva" en el diseño de piezas de mecanizado

- Todo sobre el mecanizado de piezas de aluminio anodizado

- ¿Cómo analizar los dibujos de piezas de mecanizado?

- Formas de ahorrar dinero en el mecanizado Fabricación de prototipos

- Mecanizado de precisión no estándar VS Mecanizado de piezas estándar

- ¿Quiere entender el mecanizado CNC? ¡Lee esto!

- Las piezas de automóviles requieren precisión